作者简介:贺继林(1975-),男,副教授,博士生导师.研究方向:智能化工程装备制造和复合材料.E-mail:hejilin@csu.edu.cn

卷扬系统的工作能耗占起重机整机工作能耗的37%,在卷扬下放过程中存在较大的势能损耗,针对此部分能量损耗,本文提出了卷扬势能回收和再利用系统方案。通过分析现有卷扬下降过程中的能耗损失机理,提出了一种基于卷扬-马达-同步电机机械连接的能量回收系统,建立了系统数学模型,并给出节能系统势能回收率的计算公式,分析了系统的动力耦合特性和影响能量回收率的因素(负载质量和电机功率)。最后,以某型25 t越野轮胎起重机作为研究对象,搭建实验平台对势能回收率进行研究。实验结果表明,系统势能回收率约为45%~65%。

The winch system is one of the main components of crane hoisting device, which accounts for 37% of the total energy consumption of the whole machine with lot of potential energy loss during work. This paper studies the potential energy recovery and reuse of the winch system. First, the energy loss mechanism in the process of winding down is analyzed. On this basis, an energy recovery system is proposed. Second, the mathematical model of the recovery system is established, and the calculation formula of the energy recovery rate is derived. Finally, taking certain type of 25t off-road tire crane as the research object, an experimental platform is set up. The experiment results validate the rationality and feasibility of the proposed energy recovery system that the recovery rate of the potential energy is about 45% ~ 65%.

近年来随着能源消耗的加快, 使得燃油成本快速上升。并且随着全球变暖, 各国对大型工程机械的节能减排提出了新的要求[1, 2, 3]。工程机械在作业过程中由于工作负载的周期性变化, 存在重新利用和回收能量的空间[4]。

根据能量回收方式可将系统分为液压式和电气式2种。阿尔托大学的Minav等[5, 6] 以叉车为实验平台, 从节油率和使用性能两方面, 对液压式和电气式系统的能量回收方案进行了对比研究。结果表明, 虽然在节油率方面液压式优于电气式, 但由于液压式受负载范围的限制, 使电气式的综合效果更好。Lin等[7]分别将液压式和电气式应用在挖掘机动臂的势能回收方面, 结果表明, 液压式对动臂的速度控制优于电气式; 中南大学的龚俊等[8, 9]将叉车的势能通过电机储存在超级电容中, 并进行了实验研究, 可实现20.8%的综合节能效果; 韩国蔚山大学的Yu等[10]对液压变速器回收挖掘机动臂势能进行了仿真分析, 相比传统的蓄能器回收, 尚需实验验证; 林天良等[11]考虑到液压式回收的动态平稳性和电气式回收系统的经济性, 将液压和电气回收的优点结合起来, 应用在挖掘机动臂势能回收上。结果表明, 相比传统液压式回收方式, 新系统在提高节油率的同时, 可减小发电机装机容量65%。

根据系统结构可将系统分为串联式、并联式和混联式。首尔大学Kwon等[12]对挖掘机节能系统的串联、并联和混合联结系统进行了对比研究, 结果表明混联式比其他两种联结系统反馈时间短, 具有较大优势。浙江大学的Wang等[13]对永磁同步电机(PMSM)进行了参数优化, 提高了串联系统的节油率。

挖掘机和叉车的势能回收为卷扬系统的节能技术研究提供了新思路, 中南大学的戴鹏[14]提出了采用蓄能器作为储能元件的混合动力系统。同济大学的吴嘉斌等[15]提出一种卷扬二次调节系统, 该系统利用蓄能器回收下放时卷扬释放的重力势能。

以上研究表明, 对于在启动、制动过程中会消耗许多惯性能的摇摆机械, 如挖掘机动臂等, 采用液压蓄能器式的回收方式可以快速释放能量, 回收效果较好; 而对于一些存在位能变化的系统, 由于蓄能器储能的容量限制, 可以考虑利用电气式回收能量。本文研究的起重机卷扬系统, 由于其作业过程中需频繁地将几吨到几十吨的货物提升和下降, 上升下降的垂直距离都在10 m以上, 与摆臂机械相比, 卷扬势能变化频率较低而持续时间较长。采用蓄能器式很难持续回收和释放能量; 而电气式通过将势能转化为电能, 相比液压能, 可长时间地输出能量, 因此采用电气式回收方式。在系统结构方面, 混联式虽然在节能效果上较好, 但需要增加过多的元件, 成本和复杂程度会增大, 因此本文采用并联式结构。

卷扬下降过程是能量输入和重力势能转化为其他能量的重要过程, 是能量损耗的主要阶段, 因此分析该过程的能耗对卷扬势能回收具有重要意义。对于从时间

式中:

由式(1)可知, 系统消耗的能量与系统压力及流量相关。因此, 本文将通过对系统的流量、压力分析来解析卷扬制动机理。

对于不同孔口的阀口流量, 可以通过以下公式计算:

式中:

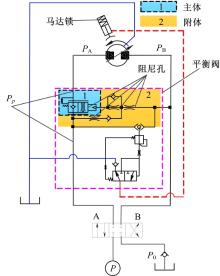

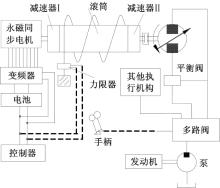

由卷扬系统可知, 下降过程中泵的出口流量分为两部分:一部分流向马达和平衡阀主体, 用于对下落的载荷制动; 另一部分流向平衡阀附体, 用于开启平衡阀, 如图1所示。

由平衡阀结构可知, 主体部分和附体部分阻尼孔个数之比为1:3, 根据流体连续性方程可知, 通过平衡阀主体流量

$Q_{p}=\sqrt{3}Q_{p}^{'}$(3)

由式(2)得出, 平衡阀阻尼孔进、出口压力差Δ Pp为:

当换向阀在右位时, 卷扬下降。马达出口压力等于平衡阀进口压力, 可得马达出口压力

式中:

马达进出口压力差为:

式中:

通过流量、压力分析可知:卷扬下放过程中的重力势能由以下两部分构成:

由式(1)(6)得到马达制动消耗的能量

由式(1)(2)得到平衡阀制动能量为:

在下降过程中, 重物的势能变化量为

综上所述, 由系统能量流动可知, 要想回收重物下放时的势能, 其本质是回收下落时为了控制下落速度, 由马达和平衡阀所产生的制动能量。

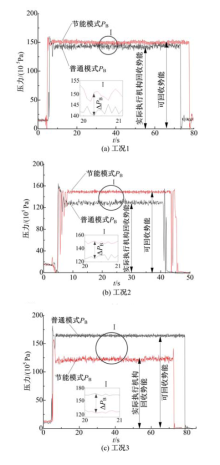

重力势能与负载质量和高度有关, 因此通过改变负载质量和高度测试卷扬下放过程的势能量流动。选择典型工况进行测试, 具体实验工况如表1所示。选取下降时平衡阀的出油口A和马达进油口B作为压力测试点, 分别记作

| 表1 卷扬下降工况 Table 1 Winding down condition |

根据式(7)~(9), 计算3种工况下马达制动消耗的能量

| 表2 势能流动测试结果 Table 2 Test results of gravitational potential energy flow |

取3个工况下的数据平均值, 可得卷扬下放时, 马达制动与平衡阀制动约分别占重力势能的62.1%和43.8%。

基于第1节对重力势能流动的分析可知, 卷扬下放时的重力势能主要被平衡阀和马达的制动消耗掉了。因此, 可以通过将卷扬系统制动时消耗的能量回收, 达到对重力势能的回收和利用。

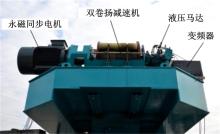

本文提出一种将液压制动能量回收的双减速机卷扬装置, 系统原理图如图7所示, 实物图如图8所示。整个系统由5部分组成, ①变量马达机构, 它是整个系统的执行机构; ②平衡阀组, 实现马达的制动和解锁, 是系统的保护装置; ③多路阀组, 实现马达的换向; ④定量泵, 为系统提供动力; ⑤永磁同步电机系统, 是系统的能量回收装置。

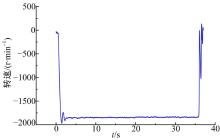

节能系统采用双卷扬减速机将能量回收装置(永磁同步电机)与执行装置(液压马达)并联起来。在卷扬下放时, 通过回收装置与执行装置共同为系统制动。系统的势能回收过程如下:当负载下降时, 先导油液缓慢解锁液压马达, 进油口压力达到平衡阀设定压力后, 顶开平衡阀口。此时的卷扬马达输出转矩小于负载转矩, 负载质量由静止开始加速运动, 随着卷扬系统工作到稳定状态, 与此同时永磁同步电机被马达和重物同时带动, 电机进入发电状态。发出的电能经过变频器存储在锂电池中, 在负载下降到所需高度时, 先导关闭信号送到电磁换向阀, 使其切换到中位, 马达进口压力下降, 平衡阀切换到单向阀, 使得马达出口被切断, 同时马达制动油缸快速泄压, 抱紧马达, 此时马达输出转矩大于负载转矩, 发电机退出, 直到速度下降为零。

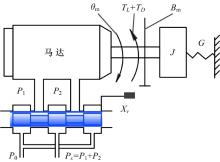

由第二节分析可知, 同步电机与负载通过双卷扬减速机耦合在一起。因此, 可将电机与负载等效为一个外负载, 将整个卷扬-马达-电机系统简化为一个四通阀控液压马达机构, 如图9所示。

假设滑阀是零开口的, 所有的管道短而粗, 管道中的摩擦损失、流体质量影响和管道影响都可忽略。马达每个腔内各处压力都相等, 油温和体积弹性模量为常数。马达内、外泄漏流动为层流流动。对马达进行分析, 可得3个基本方程的拉普拉斯变换式。

式中:

定义势能回收率为:通过执行机构回收的重力势能与整个系统可回收的重力势能之比。

在计算势能回收率之前, 首先对节能模式下卷扬下降时马达轴的受力进行分析。

规定从右向左看, 力矩沿顺时针为正方向。将电机和负载的力矩等效折算到马达轴上、卷扬-马达-电机系统如图7所示。在匀速阶段, 液压马达产生的理论扭矩

各分量表达式为:

式中:

由式(13)可知, 马达的力矩方向由负载力矩和发电机发电力矩共同决定。当

由上述分析可得, 势能回收率为:

各分量表达式为:

式中:

对影响势能回收率的因素进行分析有助于提高能量回收效果。由式(19)可知, 势能回收率受到同步电机的发电功率和负载质量共同决定, 下面通过控制变量, 对这两个因素进行研究。

当负载一定, 改变发电功率时, 如图10所示。势能回收率随着电机发电功率的增大而增大, 但是当

当发电功率一定, 改变负载质量时, 如图11所示。势能回收率随着负载质量的增加, 先增大后减小。由式(19)可知, 拐点出现在

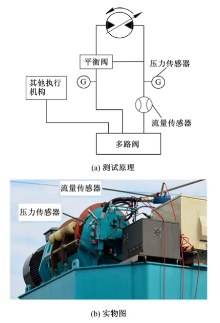

为了验证第2节提出的势能回收方案与第4节有关势能回收率的结论, 选择3种典型工况(见表3), 对马达进出口压力和流量进行了测试, 测试原理如图12(a)所示, 具体实物如图12(b)所示。

| 表3 势能测试工况 Table 3 Winding down condition |

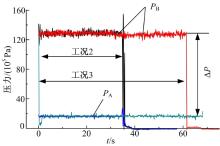

由第4节的分析可知, 影响势能回收的主要因素是发电机发电功率和负载质量。实验通过固定电机发电功率, 改变负载质量, 分别进行了马达进口压力和流量的测试。规定节能模式与普通模式下马达B口压力之差为

当负载作用在马达轴上的扭矩等于发电机发电转矩时,

当负载作用在马达轴上的扭矩大于发电机发电转矩时,

当负载作用在马达轴上的扭矩小于发电机发电转矩时,

在分析混合动力系统在其他工程机械应用的基础上, 结合起重机卷扬系统工作原理和具体工况, 提出了一种利用卷扬马达与同步电机机械联结的势能回收系统结构, 分析了能量损失机理, 对势能能量回收系统进行建模和仿真并进行了势能回收效果实验验证, 结果表明卷扬下降势能回收率为45%~65%时较为经济, 本文研究成果为势能利用提供了理论与实验基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|