作者简介:谢传流(1988-),男,博士研究生.研究方向:双向轴流泵叶轮的优化设计.E-mail:m18352764807@163.com

为研究立式混流泵装置内部压力脉动特性,通过模型试验的方法,对某混流泵装置不同叶轮叶片安放角(-2°、0°、2°)下叶轮进口和导叶出口的压力脉动进行采集,通过傅里叶变换后比较分析得出:混流泵装置叶轮进口和导叶出口压力脉动峰峰值均具有一定的规律性,不同叶片安放角下叶轮进口压力脉动峰峰值均大于导叶出口,小流量区域表现得更为明显;建立了泵装置稳定性微观与宏观间的联系,得出高效区附近可以通过压力脉动来反映机组波动性;叶轮进口压力脉动受叶片数的影响,主要以叶频为主,导叶出口压力脉动在1倍转频处幅值最大,受导叶片数影响不大;混流泵装置最优运行区域为最优扬程的0.75~1.15倍区域,运行扬程超出这个范围,压力脉动峰峰值明显增大。

In order to study the internal pressure pulsation characteristics of vertical mixed-flow pump, by model test, the impeller inlet and vane outlet pressure pulsations were collected with different impeller blade placement angles of -2°, 0° and 2°. By Fourier transformation we found that the peak values of the pressure pulsation of the impeller inlet and vane outlet have certain regularity. With different blade placement angles, the peak value of the pressure pulsation of the impeller inlet is always larger than that of vane outlet, especially in small flow area. The micro and macro stability relationship of the pump is established by comparing the peak value of the pressure pulsation with the head and shaft power variance, and the stability of the pump can be obtained from the pressure pulsation in the vicinity of the high efficiency area. However, both in large and small flow areas, the pressure pulsation is no longer able to reflect the stability of the pump. By analyzing the frequency domain map, we can get four conclusions. First, the impeller inlet is affected by the number of blades, mainly by blade frequency. Second, the vane outlet is less affected by the number of vanes. Third, the amplitude of pressure pulsation of vane outlet approaches maximum at one times of the frequency. Last, the pulsation frequency is smaller under the optimal working point of each blade. Under each blade angle of the pump efficient area, the peak value of the pulsation of the impeller inlet and vane outlet reaches the minimum. When under 1.15 times of the optimum flow rate, the peak value reaches maximum. The impeller inlet is about 1.24 times of the peak value in the optimal working condition, while, the vane outlet maximum is about 1.57 times. The best run area of the mixed-flow pump is 0.75 to 1.15 times of the optimal head. The peak value of pressure pulsation is obviously increased when the running head is out of this range.

混流泵根据出水室的不同通常分为蜗壳式和导叶式两种, 蜗壳式混流泵多用于中小型、低比转速的泵站, 导叶式混流泵多用于高比转速的泵站; 导叶式混流泵因其泵壳体积小、占地面积小, 扬程比轴流泵高, 比离心泵低; 流量比轴流泵小, 比离心泵大, 常常被作为离心泵和轴流泵之间的一种优选泵型[1]。混流泵主要用于农业排灌, 另外还用于城市排水, 可作为热电站循环水泵使用。混流泵的使用要求其能高效、稳定、安全地运行。压力脉动能直观地反映出混流泵的稳定和安全性, 其最大的危害是使机组的结构振动加剧, 同时还可引发进一步的局部空化, 甚至在某些情况下引起共振和噪音。国内外学者对压力脉动的研究大多集中在水轮机及离心泵等方面[2, 3, 4, 5, 6, 7, 8], 对于混流泵泵装置的压力脉动特性研究并不多。

对于泵内非稳定流场的压力脉动特性研究, 分物理模型试验和数值模拟两种方法。Arndt等[9]通过试验研究了混流泵叶轮与导叶间动静干涉下的压力脉动情况。Masahiro等[10]对低比转数导叶式混流泵进行了PIV测试, 通过分析压力脉动研究了旋转失速的传播机理。胡芳芳等[11]采用试验测试技术对泵在各个工况下的压力脉动、振动和噪声进行了测试分析, 结果表明叶片通过频率是低频压力脉动和振动噪声的主频。田锋社[12]介绍了水轮机压力脉动试验时空化系数、测量位置及测点、信号采样频率及采样时间等因素对试验结果的影响。胡全友等[13]基于雷诺时均方程和RNG k-ω 湍流模型, 应用SIMPLE算法, 对混流泵内部流场进行非定常数值模拟, 结果表明叶片进口处水流冲击产生的回流和漩涡是引起叶轮内压力脉动的主要动力源, 叶轮与蜗壳间的动静相干作用是产生蜗壳内压力脉动的主要动力。翟杰等[14]混流泵进行试验和数值模拟研究, 经比较发现不同流量工况下混流泵性能的试验与数值计算结果吻合较好。王福军等[15]通过采用时间相关的瞬态流分析理论及大涡模拟方法研究了轴流泵内部非定常流动。刘琦等[16]利用计算流体动力学商用软件FLUENT中的标准 k-ω 湍流模型及其标准的SIMPLE算法, 对对比转速为800的斜流泵在3个典型工况下的内部三维湍流流动进行数值模拟。施卫东等[17]基于标准k-ω 模型, 采用SIMPLEC算法和滑移网格技术研究了斜流泵叶轮和导叶的动静相干作用引起的内部压力脉动特性。黎义斌等[18]采用RNG k-ω 湍流模型和滑移网格技术, 对混流泵全流场进行三维非定常湍流计算, 研究了动静干涉对混流泵内部流动非定常压力脉动特性的影响。靳栓宝等[19]基于RANS方程和SST湍流模型, 应用SIMPLEC算法, 对混流泵内流场进行非定常数值模拟, 分析了不同流量工况和不同转速工况时混流泵内4个代表性监测面上压力脉动的时域和频域特性。桂中华等[20]通过模型试验和数值模拟研究了混流式水轮机不稳定流诱发的压力脉动和振动问题。郑源等[21]基于RANS方程和SST k-ω 湍流模型, 对混流泵不同工况下内部压力脉动特性及其对流动诱导噪声的影响。杜媛英等[22]采用大涡模拟方法(LES)对导叶式混流泵内全三维流道(进水管、叶轮、导叶及出水管)进行模拟, 研究了导叶式混流泵叶轮内部非定常压力脉动特性。杨建东等[23]采用Savitzky-Golay方法研究了原型混流式水泵水轮机过渡过程中的压力脉动。Yao等[24]对双吸离心泵中压力脉动的时频特性进行了试验研究, 认为当流量偏离设计点时, 叶轮通过频率的压力脉动振幅急剧增加, 并且运行条件和测量位置可以极大地影响压力脉动的时频特性。赵林明等[25]针对水轮机尾水管压力脉动信号的非平稳和时变特性, 提出了一种基于小波分析和自组织人工神经网络相结合的尾水管压力脉动信号的分析方法。

某新建泵站采用导叶式混流泵装置, 装置模型叶轮叶片数为4, 导叶叶片数为7, 叶轮直径为320 mm, 试验转速为1200 r/min。本文结合此泵站, 在前人研究的基础上, 采用物理模型试验的方法, 对模型泵装置叶轮进口及导叶出口的压力脉动进行测量, 并对其压力脉动峰峰值和频谱进行分析, 进一步深入地对不同流量、不同叶片安放角下的压力脉动进行探讨, 以便为此类泵站的设计和安全运行提供参考和借鉴。

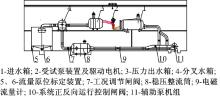

泵装置试验在扬州大学测试中心的高精度水力机械试验台上进行。试验台为立式封闭循环系统, 试验台精度为0.3%, 如图1所示。在该试验台上对立式混流泵装置进行能量特性和压力脉动特性试验, 试验按照《水泵模型及装置模型验收试验规程》(SL140— 2006)的要求进行, 整个试验过程在无汽蚀条件下进行。

压力脉动测试采用2只ETL-375 M-200 kPa· A中高频动态压力脉动变送器进行测量, 量程为0~200 kPa, 测试输入电压为24 V, 输出为0~5 V, 零压输出为(200± 100) mV。

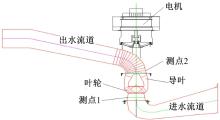

信号采集采用北京英华达EN900便携式旋转机械振动采集仪及配套分析系统。信号采集方式为非细化方式, 即每组采集数据为1024个点(4周期× 256点)。水泵运行转速为1200 r/min, 误差为0.1%。采集通道设置为5和6, 其分别采集叶轮进口、导叶出口压力脉动信号, 对应图2中的测点1和2。

具体安装位置如图2所示, 叶轮进口实物测点如图3所示, 导叶出口实物测点如图4所示。压力脉动传感器安装在叶轮进口和导叶出口处, 在安装传感器时, 考虑叶轮进口的压力脉动受叶轮转动的频率影响, 壁面周向压力脉动较为一致, 在叶轮进口布置一个传感器, 导叶出口的导叶片尾迹流区压力脉动较为强烈, 具有代表性, 故而将压力脉动传感器布置在导叶片的尾迹流处, 同时确保传感器的工作面与液面平行且充分接触。

| 图3 叶轮进口压力脉动传感器安装位置实物图Fig.3 Impeller inlet pressure pulsation sensor installation location physical map |

通过控制高精度水力机械试验台循环管路中的电动闸阀开度调整模型泵装置的流量, 待泵装置流量和扬程稳定后, 在保证泵装置不汽蚀的条件下进行能量数据点和压力脉动数据点采样。

试验采集了水泵叶片安放角为-2° 、0° 、2° 时, 大流量到小流量(以最高效率点处流量为参照)的叶轮进口和导叶出口压力脉动信号, 同一时刻对整个泵装置的流量-扬程、流量-轴功率和流量-效率数据点进行采集。对混流泵装置的外特性试验数据和采集到的压力脉动数据进行统计, 并对压力脉动数据进行幅值和频谱分析。

压力脉动的幅值分析通常采用时域内混频幅值的相对值来进行描述。IEC有关规程推荐采用概率统计方法分析脉动波形的混频双峰值, 本试验结果按97%置信度混频给出[26]。

压力脉动相对幅值Hr定义为压力脉动波形的双振幅峰峰值与试验扬程的比值:

式中:

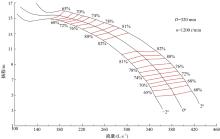

模型试验测试了3个叶片安放角度(-2° 、0° 、2° )的能量性能。各角度最优工况参数如表1所示。根据试验结果整理得到某泵站水泵装置模型能量特性曲线如图5所示(转速n为1200 r/min, 叶轮直径D为320 mm)。

| 表1 各叶片安放角下最优效率点参数 Table 1 Optimal efficiency point parameters for each blade placement angle |

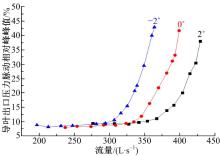

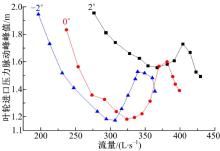

压力脉动的数值与测点位置紧密相关, 从图中可以看出, 各个叶片安放角下叶轮进口的脉动峰峰值均大于导叶出口的脉动峰峰值, 越到小流量区域表现得越明显, 大流量区域存在压力脉动峰峰值水平相差不大。叶轮进口主要受旋转叶轮的影响, 水流的圆周速度较大, 脉动值较大, 叶轮进口测点靠近叶片进口, 压力脉动峰峰值主要受叶片进口段正反面差压大小的影响。叶片角度大、扬程高, 压力脉动的数值大, 体现了叶轮自身的工作特性, 经过导叶的整流作用, 导叶出口的压力脉动强度比叶轮进口低, 故而叶轮进口的脉动峰峰值均大于导叶出口的脉动峰峰值。以高效区叶轮进口和导叶出口压力脉动的差值作为参照, 通过文献[16]、[18]混流泵内部流场分布可知, 在小流量叶轮进口的回流和脱流现象较为明显, 但导叶后的流场经过导叶的整流作用后, 出口的流态相对高效区变幅不大, 故而小流量区域叶轮进口压力脉动增幅较大, 导叶出口压力脉动增幅不明显, 二者的差值变大; 大流量区域叶轮进口流态较好, 导叶出口流态较差, 故而叶轮进口压力脉动增幅小, 导叶出口压力脉动增幅大, 二者的差值减小。

从图6可以看出, 泵装置在最优效率流量的1.15倍左右均出现一个压力脉动的极大值点, 叶轮进口极大值约为最优工况峰峰值的1.24倍; 导叶出口极大值约为最优工况峰峰值的1.57倍。这是因为压力脉动的产生与流量相关, 泵装置高效区后越往小流量区域运行流态越差, 故而小流量区域压力脉动呈现递增的趋势。叶轮进口测点处于叶轮上游区, 导叶出口测点处于叶轮下游区。大流量工况下叶轮对上游区的影响体现在进口预漩、无回流和二次流等不良流态, 影响有限, 下游区伴随着回流和二次流等不良流态的产生, 下游流态的变化较明显, 故而大流量工况下导叶出口压力脉动的增幅相对于叶轮进口压力脉动的增幅较大。

| 图6 不同叶片安放角下流量、扬程、效率分别与压力脉动峰峰值的关系Fig.6 Flow, head, and efficiency vs. pressure pulsation peak-to-peak value under different blade placement angles |

从图6也可以看出, 混流泵装置在不同叶片安放角下的高效区对应的叶轮进口和导叶出口压力脉动的峰峰值均最小。分析叶轮进口的速度三角形可知, 泵装置的运行均存在一个最优的速度分布, 此时泵装置内流线可以顺着叶轮叶片到导叶叶片有规律地流动, 流速的体现在于流量工况, 说明叶轮、导叶等过流部件均存在一个最优工况, 在最优工况下, 水流离开叶轮时的圆周速度较小, 压力脉动较小; 当水泵运行偏离最优工况时, 叶轮出口的流速分布就含有一定的圆周速度分量, 这些圆周速度分量可能会产生涡带、二次流等现象, 而机组在该状况下运行就会产生较大的压力脉动, 并可能引发泵装置的振动和噪音。这也说明, 对高效率区有直接影响的因素(例如叶轮、导叶等过流部件)的叶片安放角与压力脉动有一定联系。因此在泵站运行时, 尽量保证机组在每个叶片安放角下的最优工况区工作, 因为当混流泵装置运行偏离高效区运行, 叶轮和导叶体内易产生回流、脱流等不良流态, 从而产生较大的压力脉动, 同时可能引起机组的振动, 避免水泵机组的偏工况运行, 不仅能提高运行效率, 也能减小压力脉动, 延长机组使用寿命。从图6可看出, 混流泵机组最优运行扬程应该是最优效率点扬程的0.75~1.15倍, 机组运行扬程超出这个范围压力脉动峰峰值均超出最优工况脉动峰峰值的1.1倍, 压力脉动较大, 不利于混流泵装置的安全运行。

从图7、图8可以看出, 叶片安放角的改变对叶轮进口和导叶出口的压力脉动的影响较为明显, 各个叶片安放角下压力脉动的变化趋势较为相似。随着叶片角的增大叶轮进口的压力脉动峰峰值和导叶出口的压力脉动峰峰值曲线往大流量偏移, 且随着叶片角度的变化呈现规律性的分布, 各叶片角下均存在一个最小脉动值, 对应泵装置高效区, 小流量工况随着叶片角的增大同一个流量下压力脉动峰峰值是增大的, 大流量工况同一个脉动峰峰值所对应的流量随着叶片角度的增大而增大的。这主要是因为随着叶片安放角的增大, 2° 小流量区域的回流和脱流愈发的明显和提前, 通过图5中流量-扬程的曲率变化可以明显发现这一点, 通过大量类似泵装置试验时测试人员对噪声的感受也说明了这一点, 故压力脉动曲线随叶片安放角的增大整体往流量大、幅值大的方向偏移。大流量工况下压力脉动曲线随着叶片安放角的变化呈现等距偏移, 因为大流量工况时泵装置流态相对稳定, 故而其压力脉动的变化更多的受到叶片安放角和水流进口速度三角形的影响, 变化具有一致性。高效区压力脉动主要与设计参数有关, 叶轮设计时以0° 叶片安放角作为基准进行三维设计, 故而以0° 叶片安放角下设计点的流态最为理想, 压力脉动值较小。

| 图7 叶轮进口流量与压力脉动峰峰值的关系Fig.7 Relationship between impeller inlet flow and pressure pulsation peak-to-peak value |

| 图8 导叶出口流量与压力脉动峰峰值的关系Fig.8 Relationship between guide vane outlet flow and pressure pulsation peak-to-peak value |

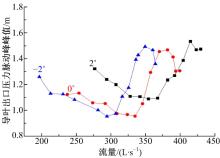

从图9可以看出, 叶轮进口的脉动相对幅值随着叶片角的增大脉动相对幅值线往大流量偏移, 且随着叶片角度的变化呈现规律性的分布, 接近出开口向上的抛物线型分布, 当叶轮进口脉动相对幅值切线斜率趋近于0时, 泵装置运行效率刚好达到最优效率; 从图10可以看出, 导叶出口的脉动相对幅值随着叶片角的增大脉动幅值线往大流量偏移, 且随着叶片角度的变化呈现规律性的分布, 接近指数线型的分布, 同样当导叶出口脉动相对幅值切线斜率趋近于0时, 泵装置运行效率刚好达到最优效率。通过分析通过压力脉动相对幅值与流量的关系可知, 压力脉动相对幅值随着叶片安放角的变化具有明显的相似性, 泵装置压力脉动试验受到很多条件的限制, 很难做到详尽的采集, 通过泵装置试验的一部分试验数据可以推算出另外角度的压力脉动相对幅值随流量变化的曲线, 进而推算出未进行测试角度的压力脉动。

| 图9 叶轮进口流量与压力脉动相对峰峰值的关系Fig.9 Relationship between impeller inlet flow and pressure pulsation relative peak-to-peak value |

本文采用定流量的研究方法, 对同一个流量点的扬程和轴功率连续采集100次, 取平均之后输出作为外特性的结果, 压力脉动是反映机组稳定性的一个微观量, 通过对每一个流量点所测试的100次扬程和轴功率结果进行均方差计算, 计算方法如式(2)(3)所示。

扬程均方差:

轴功率均方差:

式中:

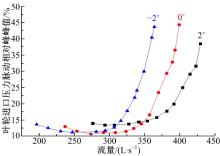

从外特性上也能反映出泵装置波动性的变化趋势, 这是一个宏观的物理量, 通过比较微观的压力脉动和具有一定代表性的宏观量泵装置扬程和轴功率均方差, 分别形成-2° 、0° 、2° 的比较图如图11所示。通过图11均可看出, 大流量区域压力脉动极大值出现的位置与扬程均方差、轴功率均方差极大值出现的位置相似, 高效区附近压力脉动的峰峰值变化趋势与扬程均方差、轴功率均方差变化趋势吻合度较好, 在高效区通过压力脉动来反映泵装置的运行的波动性具有一定的说服力。这主要是因为压力脉动产生的源头有很多, 包括内部流场特性、机组的振动等。扬程的均方差是反映机组内流场特性的一个物理量, 轴功率均方差是反映机组振动的一个物理量, 在高效区流态较好, 机组振动小, 二者具有同向性, 故而泵装置压力脉动小, 扬程均方差、轴功率均方差变化趋势与压力脉动变化趋势较为相似。

| 图11 不同叶片安放角下压力脉动与扬程、轴功率均方差的关系Fig.11 Relationship between pressure fluctuation, head and shaft power under different blade placement angles |

大流量和小流量区域压力脉动峰峰值与扬程均方差、轴功率均方差变化趋势并不相同, 所以仅通过压力脉动特性并不足以判断泵装置的运行波动状况, 在这些流量区域引起泵装置波动性因素的表现形式不再是压力脉动, 这主要是因为压力脉动产生的众多源头中泵装置内部流态和机组振动等不再具有同向性, 通过图11均可以发现这一点, 故而扬程均方差、轴功率均方差变化趋势与压力脉动变化趋势不再相似。

对采集到的压力脉动信号进行快速傅立叶变换[27], 分析其频率分布, 其中叶轮转频计算公式如下:

式中:

为了便于分析, 主次频均以转频的倍数来表示, 叶频为转频和叶片数的乘积。本次试验所用叶轮叶片数为4片, 导叶叶片数为7片。列出-2° 、0° 、2° 三个叶片安放角下1.0 QS(QS为各个叶片安放角下的最优工况所对应的流量)工况下叶轮进口、导叶出口处的频谱图进行分析。

从图12可以看出, 叶轮进口监测点压力脉动以叶频为主, 即4倍的转频成分。说明叶轮进口的压力脉动受叶片数的影响, 泵装置的主频成分为叶频, 同时还存在小于叶频的转频成分, 这是由于叶轮加工的不对称和前期叶轮使用过程中受磨损影响导致的。导叶出口监测点的压力脉动频谱从低倍转频到高倍转频成分较多, 其中1倍转频成分相对突出, 受导叶叶片数的影响不大。这主要是因为导叶出口压力脉动布置在叶片尾迹流区域, 存在回流、脱流等不良流态, 造成了水力激振现象的发生, 故而低倍转频成分的幅值较大且存在低倍和高倍频谱。

从各个叶片角度的频谱图中也可以看出, 不同叶片安放角最优工况的压力脉动频率成分相似, 叶轮进口主要出现在小于等于叶频的区域, 高倍转频出现的概率相对较小。导叶出口低倍频和高倍频出现的较为均匀, 这主要是导叶出口的尾迹流区的流态影响的。通过分析得出, 压力脉动通过频域图进行分析, 其相似性较为明显, 可以指导工程应用。

(1)混流泵装置内部叶轮进口压力脉动峰峰值比导叶出口大, 越到小流量差值越大。

(2)混流泵装置在高效区压力脉动峰峰值最小, 偏离了高效区, 压力脉动强度明显增加, 在各个叶片安放角下1.15倍最优点流量处叶轮进口和导叶出口压力脉动峰峰值均出现一个极大值, 叶轮进口极大值约为最优工况峰峰值的1.24倍, 导叶出口极大值约为最优工况峰峰值的1.57倍。说明混流泵偏工况运行对导叶出口的影响比叶轮进口大。

(3)混流泵装置内部叶轮进口和导叶出口的压力脉动峰峰值均具有一定的规律性, 脉动峰峰值随叶片角的增大整体往大流量区域平移, 小流量区域随着叶片安放角的增加压力脉动峰峰值均增大, 各叶片安放角下极小值点到极大值点区域叶轮进口和导叶出口均呈现压力脉动峰峰值0° 安放角最小, 2° 和-2° 均有增大, 体现了叶轮自身的工作特性和设计需求。

(4)混流泵装置最优运行区域为最高效率点扬程的0.75~1.15倍区域, 超出这个范围压力脉动峰峰值明显增大且均大于最小压力脉动峰峰值的1.1倍。

(5)通过压力脉动峰峰值与扬程、轴功率均方差的比较建立起泵装置稳定性微观与宏观的联系, 得出高效区附近可以通过压力脉动反映机组的波动性, 但在大流量和小流量区域压力脉动不再能反映出机组的波动性。

(6)混流泵装置内部叶轮进口监测点压力脉动以叶频为主, 同时还存在较小的转频成分; 导叶出口监测点的压力脉动频谱分布均匀, 其中1倍转频成分相对突出, 受导叶叶片数的影响不大。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|