作者简介:孙秀荣(1984-),女,博士研究生.研究方向:油气井杆柱力学.E-mail:sunxiurong84@163.com

针对直井抽油机井杆管偏磨进行分析,将整体抽油杆柱在油管内的空间屈曲模型分为三段式、四段式和五段式,并分别建立了每种模型下每段的数学微分方程,给出连接点处的位移、转角、弯矩、切向剪力的连续性条件。基于数值积分法对每段的方程进行求解,并将数学模型最终转化为非线性代数方程组的数值仿真模型,实现了对整体抽油杆柱屈曲构型的数值仿真。仿真结果表明:当工程实际中杆柱泵端载荷远远超过空间屈曲临界载荷时,五段式建立整体杆柱空间屈曲模型比三段式和四段式更为合理;三段式和四段式屈曲模型在螺旋段接触力、螺旋段长度、悬臂段的位置与五段式都有一定差距;先前的研究中将螺旋段方程进行降阶简化,与本文的完整螺旋段屈曲方程求解相比,模型简化得到的螺旋段分布接触力和螺旋段的长度结果相差较大。不同的分段方式,杆管偏磨的位置、接触压力就不同,本文仿真方法为深入研究杆管偏磨和杆柱寿命预测奠定了理论基础。

The spatial buckling of sucker rod in tubing is important basis to analyze rod and tubing wear in vertical pumping well. In this paper, first, the spatial buckling model of entire sucker rod is divided into three-section model, four-section model and five-section model. Then the differential equations of each section of each model are established, and the continuity conditions of the displacement, rotation angle, bending moment and the tangential shear at the connecting points are derived respectively. Finally, numerical integration method is used to solve the equations, in which the differential equations are transferred into nonlinear algebraic equations, thus, the numerical simulation of the entire bucking configuration of sucker rod string is realized. The simulation results show that, when the bump end load of the rod is much higher than the spatial buckling critical load, the five-section model is more reasonable than the three- and four-section models. The contact force, helix angle of the helical section, the length of the helical section and bottom suspend section of three- and four-section models have certain gaps with five-section model. The results errors of the distribution contact force and the length of the helical section obtained by simplified reduced order equations in previous studies are larger compared with the solution of the complete helical buckling section equation. The wear position and contact pressure are different with different subsection methods. The simulation method may provide reference for further study of rod and tubing wear and prediction of rod life.

杆管偏磨是抽油机井常见的井下故障。杆管偏磨不仅降低了油井产量, 而且缩短了检泵周期, 增加了油井检泵作业费用。研究杆管偏磨原因和治理技术、延长检泵周期对于降低管偏磨率, 降低采油成本, 提高油田开发效益, 具有重要的实际意义。

抽油杆柱在油管内屈曲临界载荷和构型的分析计算方法是直井抽油机井杆管偏磨分析的理论基础[1]。直井抽油杆柱在油管内的屈曲问题属于石油工程领域的细长杆柱在铅直圆筒内的屈曲力学问题。国内外专家学者对细长杆柱在铅直圆筒内屈曲理论进行了系统研究。研究结果表明, 细长杆柱在铅直圆筒内的屈曲构型分为两类:轴向压力较小时的平面屈曲构型[1, 2, 3, 4, 5]; 轴向压力较大时的空间屈曲构型[6, 7, 8, 9]。当考虑边界条件的影响时, 细长杆柱在铅直圆筒内的空间屈曲构型可由三段、四段或五段组成[6, 7, 8, 9]:底部空间梁段(1或2段)、中间螺旋段、顶部空间梁段(1或2段)。文献[6, 7]以螺旋段杆柱为研究对象, 未考虑两端空间梁变形及边界条件影响, 建立了螺旋段屈曲构型的仿真方法; 文献[8, 9]以底部空间梁段与中间螺旋段杆柱为研究对象, 但仍然是按文献[6, 7]所建立的方法独立求解螺旋段杆柱的屈曲构型, 然后根据螺旋段与悬臂梁段弯曲变形的连续性条件, 并考虑边界条件的影响, 建立了悬臂梁段弯曲变形的仿真方法, 仿真模型没有反映出边界条件、两端空间梁段弯曲变形对螺旋段屈曲构型的影响; 文献[10, 11, 12, 13, 14, 15, 16, 17, 18, 19]以底部空间梁段与中间螺旋段杆柱为研究对象, 建立了空间梁段与中间螺旋段杆柱的弯曲微分方程, 并考虑了边界条件以及空间梁段与中间螺旋段弯曲变形的连续性条件, 建立了底部空间梁段与中间螺旋段构型仿真的数学模型, 但没有严格基于数学方法建立系统的数值仿真模型, 而是基于假设和简化对中间螺旋段的四阶弯曲常微分方程进行了降阶处理, 计算结果仅仅讨论了边界条件对底部空间梁段长度的影响, 没有反映出边界条件对螺旋屈曲构型的影响。

因此, 作者针对以下问题进行了研究:①抽油杆柱在油管内的整体屈曲构型由几段组成比较接近实际而误差更小; ②不同的分段形式对杆柱构型和杆管接触产生什么影响; ③简化的螺旋段方程与严格基于数学方法求解的完整方程所求结果相差多大; ④边界条件对杆柱整体构型有无影响。

根据抽油机井杆管偏磨分析的实际需要, 本文从整体杆柱的角度出发, 考虑边界条件的影响, 建立了完整的杆柱屈曲方程, 并严格基于连接点处的位移、转角、弯矩和切向剪力建立相邻段间的连续性条件, 克服了非线性方程求解的问题, 形成了整体杆柱空间屈曲的仿真模型。与先前研究过程中杆柱屈曲三段式、四段式和五段式的模型问题进行仿真对比, 最后给出结论。

本文研究杆柱屈曲的实际意义在于防止抽油机井杆管偏磨, 但抽油机井井筒为油气水多相混合液, 流体密度与黏度沿井深变化, 导致杆柱所受的轴向分布载荷(杆柱自重)沿井深变化, 因而在本文数学模型中可将轴向分布载荷作为随井深变化的参数进行计算, 这为杆管偏磨的下一步研究奠定了新的理论基础。

为便于研究, 做如下假设和简化:

(1) 油井为铅垂直井, 杆柱与井眼中心线重合。

(2) 抽油杆柱顶端简化为固定端或铰接端; 杆柱底端简化为可滑动的固定端或铰接端。

(3) 杆柱变形为线弹性范围内的小变形, 忽略杆柱扭矩的影响。

(4) 杆柱为等直径D(单位m)的均质杆, 杆柱长度为L(单位m)、弹性模量为E(单位N/m2)、抗弯惯性矩为I(单位m4); 油管内径为Dt(单位m); 油管内圆半径与杆柱半径的差值为r0。

(5) 杆柱受非均匀轴向分布力q(x), 合适条件下可简化为均布力; 杆柱泵端受集中轴向压力F(单位N)的作用。

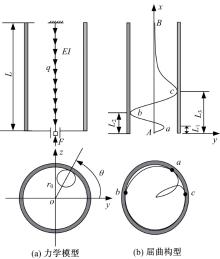

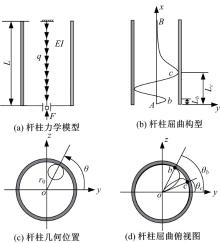

在上述假设和简化条件下, 建立图1所示的杆柱屈曲分析的力学模型及空间屈曲构型示意图。

| 图1 抽油杆柱三段式力学模型和屈曲构型图Fig.1 Mechanical model and buckling configuration of sucker rod string divided into three sections |

为便于数学建模, 建立两个坐标系, 一是描述两端悬臂梁段弯曲变形的空间直角坐标系, 即两端空间梁任意轴向位置x处的横向挠度为y、z, 如图1(b)、图1(c)所示; 二是描述螺旋段弯曲变形的极坐标系, 即螺旋段任意轴向位置x处的极角为θ , 如图1(c)所示; 螺旋切入与切出点的轴向位置分别为Lb(单位m)、Lc(单位m), 所对应的极角分别为θ b、θ c, 如图1(b)、图1(d)所示。

杆柱屈曲构型仿真的数学模型由各段杆柱的弯曲变形微分方程、边界条件、连续性条件与约束条件组成。

1.2.1 中间螺旋屈曲(bc段)方程

根据微元受力分析可得抽油杆柱在油管内螺旋屈曲的弯曲变形微分方程为:

式中:Fx为截面x处杆柱的轴向压力; Fx=F-

用极坐标

1.2.2 底部空间梁(Ab段)方程

对于底部的空间梁段杆柱, 接触压力Nr=0。由式(1)可得底部空间梁段杆柱的弯曲微分方程为:

1.2.3 上部空间梁(cB段)方程

同式(4), 可得底部空间梁段杆柱弯曲微分方程为:

1.2.4 边界条件

杆柱顶端和泵端均为固定端的边界条件为:

杆柱顶端和泵端均为铰接端的边界条件为:

1.2.5 连续性条件

接触点b处的连续性条件包括:几何连续(位移和转角)、弯矩连续、切向剪力连续, 分别为:

式(10)中含有径向接触分布压力函数Nr(x)。消去函数Nr(x), 可将剪力连续性条件简化为:

同理, 杆柱螺旋屈曲段与上部空间梁段接触点c处的连续性条件为:

式(4)和式(5)为4个四阶齐次变系数线性常微分方程, 无法求得精确的解析解, 可以基于积分法求其数值解; 式(2)为较复杂的四阶非线性常微分方程, 只能求其数值解。本文基于四阶Runge-Kutta法建立以上5个常微分方程的数值仿真模型。以两端固定边界约束条件为例, 具体仿真算法如下:

(1) 将未知的悬臂段无因次长度Lb、Lc表示为x1、x2, 即x1=Lb、x2=Lc。

(2) 底部悬臂梁两个常微分方程的边界条件(即数值积分在x=0处的初值条件)表示为:

仿真计算时, 假设未知参数x1、x2、x3、x4、x5、x6的初值, 则可以完成方程(4)的数值仿真计算, 并计算得到悬臂梁上b点的仿真结果为:

由于未知参数x1、x2、x3、x4、x5、x6的初值是任意假定的, 因此仿真结果式(14)不一定能满足连续性条件式(8)~(11), 以下继续迭代。

(3) 为启动螺旋段微分方程(2)的数值仿真, 假设螺旋段切入点b的边界条件为:

根据上述边界条件完成方程(4)的数值仿真计算, 并计算得到螺旋段上c点的仿真结果:

(4) 顶部悬臂梁两个常微分方程的边界条件(即数值积分在x=L处的初值条件)为:

假设未知参数x11、x12、x13、x14的初值, 根据上述边界条件, 完成方程(5)的数值仿真计算, 并计算得到悬臂梁上c点的仿真结果为:

将假设的边值

式(19)为非线性代数方程组, 无法求得解析解。本文采用最小二乘法求其数值解。

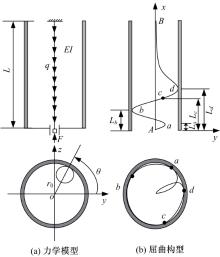

力学模型的简化同1.1节, 在上述假设和简化条件下, 建立图2(a)所示的四段式杆柱屈曲分析的力学模型和图2(b)所示的杆柱空间屈曲构型示意图。

中间螺旋屈曲(bc段)微分方程和接触力方程分别同式(2)和式(3); 底部空间梁柱Aa段、ab段、上部空间梁柱cB段的空间微分方程均与式(7)相同。因此四段式整体杆柱屈曲微分方程全部建立, 下面介绍边界条件和每段间的连续性条件。杆柱顶端和底端的边界条件同1.2.4节, ab段和bc段的连接处b点的连续性条件同式(8)~(11), bc段和cB段的连接处c点的连续性条件同式(12), 此处不再给出。Aa段和ab段的连接处a点的连续性条件需满足几何连续、弯矩连续和切向剪力连续, 即:

(1) 将未知的悬臂段无因次长度La、Lb、Lc表示为x1、x2、x3, 即x1=La、x2=Lb、x3=Lc。

(2) 底部悬臂梁两个常微分方程的边界条件(即数值积分在x=0处的初值条件)表示为:

仿真计算时, 假设未知参数x1、x2、x3、x4、x5、x6、x7的初值, 则可以完成Aa段方程的数值仿真计算, 并计算得到悬臂梁上a点的仿真结果为:

由于未知参数x1、x2、x3、x4、x5、x6、x7的初值是任意假定的, 因此仿真结果式(24)不一定能满足a点的连续性条件。

(3) 启动底部空间梁柱ab段的数值仿真, ab段上无限趋近于a点处的边界条件表示为:

式中:x8=θ a , x9=θ 'a。

同方程(24), ab段上b点处的仿真结果为:

(4)启动螺旋屈曲bc段的数值仿真, bc段上无限无限趋近于b点处的边界条件表示为:

同理, 可得到bc段上c点处的仿真结果为:

(5)启动cB段的数值仿真, 顶点B处的边界条件表示为:

可得到

将假设的边值

力学模型的简化同1.1节, 在上述假设和简化条件下, 建立图3(a)所示的五段式杆柱屈曲分析的力学模型; 图3(b)为杆柱空间屈曲构型示意图。

中间螺旋屈曲(bc段)微分方程和接触力方程分别同式(2)和式(3); 底部空间梁柱Aa段、ab段、上部空间梁柱cd段、dB段的空间微分方程均与式(4)相同。杆柱顶端和底端的边界条件同1.2.4节, Aa段和ab段的连接处a点的连续性条件、cd段和dB段的连接处d点的连续性条件均与式(20)~(22)相同, ab段和bc段的连接处b点的连续性条件、bc段和cB段的连接处c点的连续性条件均与式(12)相同。需满足几何连续、弯矩连续和切向剪力连续, 因此五段式整体杆柱屈曲微分方程和边界连续性条件全部建立。

与2.2节采用相同的计算方法, 但在其基础上再引入7个未知量, 整体杆柱屈曲构型的求解转化为28个未知数组成的28个非线性代数方程组的求解。

仿真计算的基本参数为:杆柱直径D=0.025 m; 杆柱弹性模量E=209 GPa; 轴向分布载荷q=25 N/m; 油管与抽油杆柱径向间隙r0=0.0185 m。

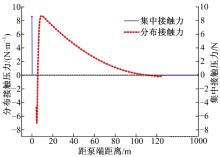

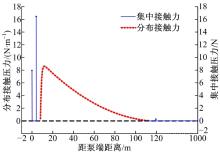

分别计算杆柱在三段式、四段式下的完全螺旋段上的接触力分布情况。边界条件采用两端固定, 杆柱长度为1000 m, 轴向压力为3000 N, 仿真结果分别见图4、图5。由图4可知, 杆柱完全螺旋段上的分布接触力在螺旋切入点和切出点附近都产生了负值, 接触力为负值的情况实际并不存在, 产生负值说明杆柱与油管并未接触上, 在此处还应是悬空段, 因此三段式建立杆柱屈曲模型得出完全螺旋段误差较大, 应建立四段式或五段式。图5在螺旋切出点附近存在与图4相似的问题, 进一步证明四段式建立杆柱屈曲模型与实际仍然存在一定误差。

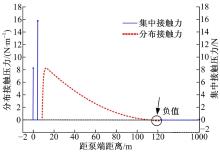

由上可知, 三段式和四段式建立杆柱屈曲模型与实际模型相差较大, 图6给出了五段式杆柱接触力分布情况。由图6可知, 完全螺旋段上的分布接触力都为正值, 说明完全螺旋段上杆柱处处与油管接触在此模型下建立屈曲模型较为合理; 泵端约束反力、接触点a处集中力较大, 接触点b处集中力和顶端约束反力值相比螺旋段分布接触力则很小。杆柱与油管的接触力分析是研究杆管偏磨的基础, 图6说明应将泵筒与油管处集中接触力、底端杆柱与油管集中接触力、螺旋段分布接触力综合考虑到杆柱偏磨中去。

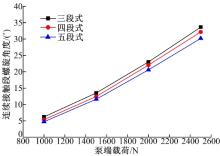

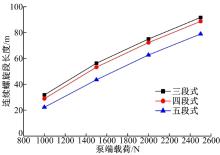

图7、图8和表1进一步给出了两端固定边界, 但在不同的分段模型下, 螺旋段和底部悬空段的变化规律。由图7、图8可知, 在相同的参数下, 三段和四段的连续接触段的螺旋角和螺旋段长度均比五段式的对应值大。表1可得出随着载荷的增大, 三、四、五段模型中第一个接触点的位置都逐渐降低, 其中五段式对应位置比三、四段更低。综合4.1节可得出结论:在下冲程接近实际泵端载荷的情况下, 五段式建立杆柱屈曲模型在螺旋段角度、长度和底部悬臂段的长度方面比三、四段更精确。

| 表1 底端悬臂段La结果 Table 1 Calculation results of La in bottom suspend section |

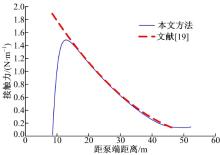

目前, 学者对杆柱空间屈曲进行的研究都是将螺旋段复杂的非线性微分方程进行简化处理而得到的近似结果[10, 11, 12, 13, 14, 15, 16, 17, 18, 19], 与实际有较大出入。表2和图9分别给出了本文完整模型和文献[19]简化模型的对比结果。基本参数与前文相同, 但杆长取92.3 m, 泵端压力为1493 N。由表2和图9可知, 简化模型得到的底部两端悬臂段的长度差别较小, 但完全螺旋段的长度和对应的分布接触力结果相差较大, 尤其是分布接触力。简化模型得到的分布接触力由螺旋切入点处单调递减, 而本文则是单调递增大, 再单调递减, 二者结果在螺旋切入处相差甚大。因此, 当用于杆管偏磨压力的分析计算时, 简化模型误差较大, 而本文结果更精确。

| 表2 计算结果对比 Table 2 Comparison of calculation results |

本文将整体抽油杆柱在油管内的空间屈曲模型分为三段式、四段式和五段式, 并分别建立了每种模型下每段的数学微分方程, 连接点处的位移、转角、弯矩、切向剪力的连续性条件, 实现了对整体抽油杆柱屈曲构型的数值仿真。仿真结果表明, 所形成的抽油杆柱屈曲构型的数值仿真方法是可行的。 当工程实际中杆柱泵端载荷远远超过空间屈曲临界载荷时, 五段式建立杆柱屈曲模型仿真结果比三、四段式更为精确。主要体现在杆管间接触压力的分布规律和压力大小上。先前的研究中将螺旋段方程进行降阶简化, 与本文的完整方程求解结果相比, 简化的模型对螺旋段分布载荷和螺旋段的长度都产生较大影响, 因此螺旋段微分方程求解不宜简化。不同的分段方式, 杆管偏磨的位置、接触压力就不同, 作者建立的仿真方法为深入研究杆管偏磨和杆柱寿命预测奠定了理论基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|