作者简介:邱小明(1964-),男,教授,博士生导师.研究方向:先进高强钢连接.E-mail:18204318903@163.com

以正交试验为基础,利用灰色关联度研究了不等厚异质点焊接头的多目标优化,通过极差分析得到以熔核直径、压痕率和最大拉剪力为衡量因子的最优参数,通过方差分析研究了各点焊参数对衡量因子的影响程度。结果表明:1.2 mm的DP1180和1.5 mm的DP590异质点焊接头最优工艺参数是:焊接电流为9.5 kA、焊接时间为22 cycles、电极压力为8.48 kN,此时点焊接头的熔核直径为6.76 mm、压痕率为17.70%、最大拉剪力为19.49 kN,在保证点焊接头强度的同时降低了压痕率。点焊参数对衡量因子影响的主次顺序为焊接电流、焊接时间和电极压力。

Based on Taguchi orthogonal test, the multi-objective optimization problem of dissimilar thickness DP1180/DP590 resistance spot welding was studied using grey relation analysis. The optimum parameters were derived by considering the responses such as nugget diameter, indentation rate and lower peak load by difference analysis. Analysis of variance (ANOVA) was used to analyze the effects of different parameters on the responses. Based on the results, welding current 9.5 kA, welding time 22 cycles and electrode force 8.48 kN evolved as the optimized parameters. Under the optimized parameters, the nugget diameter, indentation rate and peak load of the spot joint are 6.67 mm, 17.70% and 19.49 kN, respectively. The joint in with the optimized parameters ensures the strength and reduces the indentation rate. The influence degrees of the spot welding parameters on the measuring factors are in the order: welding current, welding time and electrode force.

汽车轻量化后保证碰撞安全性的重要手段就是采用多材料结构设计和高强钢制造车身的各种安全结构件[1]。多材料结构设计是将不等厚和不同强度级别的高强钢焊接在一起, 充分发挥不同材料的性能, 提高材料的利用率, 改善汽车安全结构件的强度和刚度[2]。双相钢(DP)具有高抗拉强度和低屈服比, 广泛应用于制造车身安全件[3, 4]。异质不等厚双相钢因材料厚度、微观组织、化学成分、物理属性、力学性能存在较大差别, 并且点焊过程中热和力分布不均, 导致点焊工艺窗口狭窄, 其中板厚和强度级别差越大, 点焊工艺参数越难控制[5, 6, 7, 8]。在采用多目标优化方法得到焊接工艺参数方面, Ghosh等[9]以屈服强度、拉伸强度和伸长率作为衡量因子, 优化了316L奥氏体不锈钢MIG焊的工艺参数。Tarng等[10]以沉淀速率、稀释率和洛氏硬度为目标, 优化了埋弧焊工艺参数。Tamrin等[11]以焊接强度、焊缝宽度和切口宽度为衡量因子, 优化异质材料CO2激光搭接接头的工艺参数。Plaine等[12]优化了AA6181-T4/Ti6Al4V摩擦点焊接头的工艺参数。Zhang等[13]研究了不同点焊参数对点焊接头截面特性的影响。Wan等[14]以熔核直径、最大拉剪力和失效能量作为衡量因子, 优化了TC2钛合金电阻点焊工艺参数。

不等厚、不同强度级别的异质材料对点焊工艺要求不同, 焊接工艺窗口较同质材料狭窄, 且点焊接头的衡量因子多, 单目标优化较难获得理想接头。本文采用正交试验与灰色关联相结合的优化方法, 建立了以焊接电流、焊接时间和电极压力为因子水平, 以熔核直径、压痕率和最大拉剪力为衡量因子的正交试验, 通过灰色关联对不等厚DP1180/DP590点焊工艺进行了多目标优化。

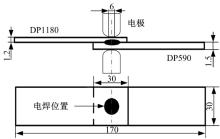

试验材料为DP1180和DP590。表1和表2分别为两种母材的化学成分和力学性能。试验采用DN-100固定式点焊机, 点焊接头采用搭接方式, 如图1所示, 电极采用端面直径为6 mm的Cu-Cr电极。

| 表1 母材的化学成分(质量分数) Table 1 Chemical compositions of base metals(wt%) |

| 表2 母材的力学性能 Table 2 Mechanical properties of base metals |

试验选取焊接电流、焊接时间(1 cycle=0.02 s)和电极压力为因子水平, 选取熔核直径(ND)、压痕率(IR)和最大拉剪力(FL)为衡量因子。图2是根据边界条件得到的异质DP1180/DP590点焊接头工艺窗口, 并以此设计三因素五水平的L25型正交表(见表3)。

| 表3 正交试验因子水平表 Table 3 Factor level of orthogonal experiments |

点焊接头的熔核直径和压痕深度利用XTL-2300D型体式显微镜进行测量, 压痕率的计算公式[6]为:

式中:

点焊试件根据JIS[15]标准, 利用微控电子万能试验机在室温下进行拉伸性能测试, 拉伸速度为2 mm/min。

灰色关联分析的基本步骤是将正交试验得到的试验结果(即原始数据序列)进行归一化处理, 计算灰色关联系数和灰色关联度, 根据灰色关联度结果进行极差和方差分析, 获得多目标优化的最佳工艺参数和点焊参数对衡量因子的影响程度。表4是根据L25型正交试验表得到的试验结果。

| 表4 L25型正交试验表结果 Table 4 L25 orthogonal array design |

(1)确定原始数据序列:将正交试验结果的原始数据转化为矩阵

式中:

(2)原始数据序列归一化:将量纲不同的原始数据序列进行无量纲化处理。根据衡量因子的理想情况, 熔核直径和最大拉剪力的无量纲化采用式(3)计算, 压痕率采用式(4)计算:

式中:

点焊时在电极压力的作用下, 焊件表面不可避免地产生压痕, 压痕过深影响焊件表面平整度, 压痕率应不超过板厚的10%~20%[16], 故x2(d)=15%。表5是原始数据列的无量纲化结果。

| 表5 原始数据列的无量纲化结果 Table 5 Dimensionless results of original data column |

(3)计算关联系数:关联系数表示参考序列(理想参考方案)与比较序列(无量纲化结果)的相关程度, 其计算公式如式(5)所示:

式中:

(4)计算灰色关联度:参考数列与比较序列间相关程度的数量表示, 其计算公式如式(7)所示:

式中:

| 表6 灰色关联分析 Table 6 Grey relational analysis (GRA) |

极差分析方法是一种直观形象、简单易懂的正交试验数据处理方法, 通过计算获得试验影响因子的最优组合和主次顺序。表7是各水平因子平均灰色关联度的极差分析结果, 平均关联度越大, 各衡量因子与参考序列的关联程度越大, 对应的水平即为最优的工艺参数, 因此DP1180/DP590异质电阻点焊接头的最优工艺参数组合为

| 表7 各水平因子平均关联度的极差分析 Table 7 Response table for GRG |

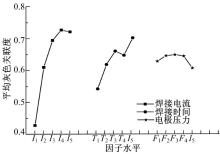

图3是由极差分析得到的DP1180/DP590点焊接头的指标-因素图, 该图更直观地反映了最优参数及参数对衡量因子的影响程度。各水平曲线的纵向差越大, 对衡量因子的影响程度越大。

图4为灰色关联度最高组(24组I5T4F3)与多目标优化组(I4T5F3)的宏观形貌对比图。两种接头在室温下进行拉剪试验, 断裂方式均为拔出断裂。表9为两种接头的测量结果, 多目标优化组较关联度最高组的熔核直径下降10.82%, 压痕率下降23.04%, 最大拉剪力下降4.23%。结果表明, 多目标优化组在保证点焊接头强度的同时, 降低了点焊接头的压痕率。

| 图4 灰色关联度最高组与多目标优化组的宏观形貌对比图Fig.4 Comparison of macroscopic topography of highest degree of gray correlation and multi-objective optimization |

| 表9 灰色关联度最高组与多目标优化组试验结果 Table 9 Test results of macroscopic topography of highest degree of gray correlation and multi-objective optimization |

(1)正交试验以点焊接头的熔核直径、压痕率和最大拉剪力为衡量因子, 通过对各水平因子平均灰色关联度的极差分析, 得到多目标优化参数是焊接电流为9.5 kA, 焊接时间为22 cycles, 电极压力为8.48 kN。

(2)灰色关联度的方差分析结果表明, 点焊参数对衡量因子影响程度主次顺序为:焊接电流、焊接时间、电极压力, 与极差分析结果一致。

(3)将多目标优化组与灰色关联度最高组进行对比试验, 结果表明多目标优化组在保证点焊接头的强度的同时降低了压痕率。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|