作者简介:关庆丰(1963-), 男, 教授, 博士生导师.研究方向:表面改性及微结构.E-mail:guanqf@ujs.edu.cn

利用强流脉冲电子束(HCPEB)表面处理技术在45#钢表层合金化铬元素以获得高性能的合金复合改性层。利用X射线衍射、金相显微镜、扫描电子显微镜、透射电子显微镜、维氏硬度计以及电化学分析仪对合金化层的显微组织及性能进行了分析。实验结果表明:经强流脉冲电子束轰击合金化后,45#钢表面形成了厚度范围为4~9 μm的合金化改性层,Cr元素在样品表层发生了固溶,并与C元素结合析出颗粒细小弥散的Cr23C6增强相;此外,处理表面的显微硬度得到了显著提高,同时其耐腐蚀性能也得到改善。

The chromium element is alloyed on 45# steel by High-Current Pulse Electron Beam (HCPEB) with pre-coating to obtain high quality alloyed layers. The microstructure and properties of the alloying layer are studied by XRD, OM, SEM, TEM and multi-purpose microcomputer electrochemistry analyzer. Analysis results show that, the formation an alloyed layer with the depth of about 4~9 μm on the surface is observed. The solid solution and diffusion of Cr element occurs on the surface of the substrate. C atoms generated by the dissolution of the cementite combine with the chromium to form a small amount of nano-grained carbide Cr23C6. The surface micro-hardness and the corrosion resistance of 20 steel after HCPEB alloying are remarkably improved compared with the original sample.

45#钢是应用最为广泛的结构材料之一, 主要应用于制造轴类、齿轮和一些主要受力部件以及钢结构等。工业应用上的45#钢一般采用调质(淬火加高温回火)的处理方法, 尽管如此其硬度依然较低, 在许多场合下往往难以达到使用要求, 从而限制了其应用范围[1]。应用表面合金化技术在钢件表面制备合金改性层是提高其表面综合性能的有效方法。其基本想法是以基体为溶剂, 合金化元素为溶质形成一层合金元素分布均匀的合金层, 进而达到明显提高材料表面强度及耐蚀性的目的[2], 同时在防止热疲劳及提高工件使用寿命等方面也效果显著[3]。目前广泛采用的表面合金化技术主要有几种:气相沉积技术、热喷涂技术、激光束表面技术以及离子束注入等。但这些方法普遍存在技术成本高、操作复杂、完成周期长、效率较低[4, 5]等缺点, 尤其是气相沉积等方法对环境产生严重的污染。

强流脉冲电子束(HCPEB)作为一种较新的载能束表面改性技术[6, 7], 其发展和应用为金属材料表面改性提供了一种新的方法和手段。在脉冲电子束轰击材料的瞬时过程中, 较高的能量(108~109 W/cm2)在非常短的时间内(几微秒)作用在材料的表层, 造成材料表面极为快速的加热和冷却, 使得材料表层熔化甚至蒸发并快速凝固, 形成致密的重熔层。从目前国内外研究现状来看, HCPEB表面技术在理论及实践方面已经取得了一定的进展及研究成果, 重点关注HCPEB处理后材料机械性能的变化以及脉冲电子束与材料表面之间相互作用的热-应力耦合物理机制[8], 但将HCPEB技术运用到表面合金化改性方面的研究与应用尚不多见。实际上HCPEB改性技术在表面合金化方面有着巨大的发展潜力和独特的优势, 因具备局部能量密度高、瞬时加热等特点, 可使基体与涂层同时熔化实现冶金结合, 显著改善材料的性能, 且无膜基结合问题。

本文选用退火状态下的45#钢为试验基材, 采用预涂法在材料表面添加Cr粉末, 再利用HCPEB对45#钢进行表面合金化处理, 通过细致的结构表征和性能测试, 探讨HCPEB表面合金化机制。

试验选用45#钢为基材, 其主要化学成分为:w(C)=0.42%~0.50%, w(Si)=0.17%~0.37%, w(Mn)=0.50%~0.80%, w(P)≤ 0.035%, w(S)≤ 0.035%, w(Ni)≤ 0.25%, w(Cr)≤ 0.25%, w(Cu)≤ 0.25%, 其余为Fe。利用电火花线切割将45#钢切割成10 mm× 10 mm× 10 mm的样品, 试验前在高温炉中进行去应力退火。退火工艺是:加热温度为500 ℃, 保温时间为4 h, 炉冷。使用金相砂纸打磨样品表面并抛光, 用无水乙醇清洗备用。选用纯度为99.9%的Cr粉(400目)为合金化材料, 颗粒尺寸约为30~40 μ m。将粘结剂(硝基清漆)与稀释剂(乙酸异戊酯)按照1:2的体积比配置成硝基清漆稀释溶液, 并与Cr粉按照0.1~0.15 g/mL的比例混合搅拌均匀, 使用喷枪均匀地涂覆在抛光的基材表面, 厚度约为0.05~0.1 mm。样品在空气中干燥后利用“ HOPE-1” 型HCPEB装置垂直辐照涂覆面, 辐照参数为:加速电压为27 kV, 能量密度约为4 J/cm2, 靶源距离为150 mm, 辐照次数分别为10、20和30次。

利用RigakuD/Max-2500/pc型X射线衍射仪(XRD)对辐照前、后样品表面相结构进行分析; 利用LEICA DM-2500M光学显微镜、JEOL JSM-7001F场发射扫描电子显微镜(SEM)对辐照前、后样品表面进行形貌观察; 利用JEOL-2100透射电镜(TEM)对样品表层微结构进行表征。

表面硬度和横截面硬度测量在HVS-1000型维氏硬度计上进行; 电化学腐蚀试验在Bio-Logic VMP2电化学工作站进行, 饱和甘汞电极为参比电极, 铂片作为辅助电极。电解质溶液为质量分数为3.5%的NaCl标准水溶液, 电位扫描速度为0.333 mV/s, 样品裸露面积为1 cm2, 其余表面均用硫化硅橡胶封闭。

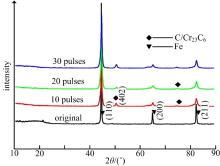

图1为HCPEB合金化处理前、后45#钢样品的XRD图谱, 可以看出原始样品主要由α -Fe相组成。合金化处理后, 样品表面出现了Cr23C6衍射峰, 且随着脉冲次数的增加其衍射强度也逐渐增加, 这表明Cr元素在样品表层发生了扩散, 并与基体中的C元素结合形成碳化物。与45#钢原始样品相比, 合金化样品的α -Fe衍射峰宽度明显宽化, 可能是合金化过程中基体的晶格发生了畸变, 加之HCPEB辐照使样品表面产生“ 自淬火” 效应导致晶粒细化, 这些因素均可导致衍射峰宽的增大。

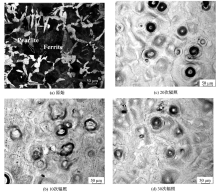

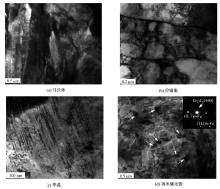

图2(a)为辐照前退火态45#钢原始样品的金相形貌, 为珠光体+铁素体结构。图2(b)、(c)、(d)分别为经10、20、30次HCPEB辐照合金化后样品的表面形貌, 可以看出, 经HCPEB辐照合金化后, 样品表面形成了火山状的熔坑, 而预涂的Cr膜消失不见, 说明HCPEB辐照后表面发生重熔。重熔会导致表面元素的重新分布, 组织均匀性将得到改善[9]。随辐照次数的增加, 熔坑的数量密度逐渐降低。火山坑状熔坑是在脉冲束流作用下, 位于辐照表面下的次表层附近最先达到熔点, 导致材料表面产生类似火山喷发后的形貌, 研究表明材料表层的夹杂物和第2相颗粒区域更容易成为熔坑的核心而首先喷发, 而且在喷发的过程中夹杂物和第2相颗粒也一同喷发出表面, 从而使材料表面净化, 是提高材料抗腐蚀性的一个重要因素[10]。熔坑密度随辐照次数减小的原因是, 由于先前形成的熔坑被随后进行的轰击所熔合, 并且在随后的轰击过程中先前杂质区域的喷发净化作用, 降低了表面熔坑的形核几率。

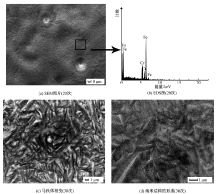

图3(a)、(b)分别为脉冲20次样品的SEM照片及EDS分析, 图3(b)EDS能谱显示样品表面的Cr含量有了明显提高, 说明Cr元素在HCPEB轰击下固溶到基体中, 与图1中XRD衍射分析结果是一致的; Cr元素在钢中的固溶将在提高材料表面强度和腐蚀性能等方面发挥积极的作用[11, 12]。图3(c)、(d)为辐照30次脉冲合金化下的局部显微图片, 图3(c)显示HCPEB轰击后表面的一些区域转变为马氏体组织, 快速的加热和冷却造成了马氏体相变。图3(d)显示HCPEB辐照还可在材料表面诱发纳米结构, 材料表面熔化后在自身热传导的快速冷却下晶核来不及长大是表面纳米结构形成的关键因素[13]。这些超细结构的形成在提升材料表面机械性能方面发挥着重要的作用。

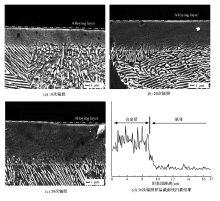

图4为不同HCPEB辐照次数合金化后的横截面形貌, 可以看出辐照表面形成了与基体组织明显不同且难以腐蚀的改性层, 其厚度随辐照次数增加而增加。图4(a)~(c)显示:10次辐照改性层厚度约为4 μ m, 20次辐照样品约为7 μ m, 30次辐照样品约为9 μ m。图4(d)的EDS分析结果显示, 合金化表层Cr含量明显高于基体, 30次轰击样品表面富Cr层大约为8 μ m, 与改性层厚度相当, 进一步说明经HCPEB辐照处理后表面确实形成了富Cr的合金化层。

图5为20次辐照合金化表层的TEM图片, 图5(a)显示辐照后表层一些区域形成了板条马氏体结构, 但图5(b)~(d)显示许多区域仍然为铁素体组织。图5(b)为铁素体中的位错胞结构, 位错胞是强烈变形金属材料中的一种典型结构, 由高密度位错缠结演化而成; 位错缠结造成位错滑移难以继续, 此时位错为了降低能量需要重排, 而位错胞结构具有较低的能量, 因此便形成了位错胞亚晶结构[14]。图5(c)显示HCPEB轰击还可以在辐照表面诱发孪生变形, 进而形成微孪晶, 通常孪晶结构都是极为快速和强烈变形的产物[15], 说明HCPEB轰击在材料表面诱发了强烈的塑形变形, 由此形成的孪晶、位错等缺陷结构以及因快速凝固形成的纳米晶产生的晶界都会极大地促进Cr的扩散, 进而有利于在辐照表面形成厚而致密的合金化层。HCPEB轰击后表层碳化物的形态和结构也发生了根本改变, 如图5(d)中的箭头显示, 图5(d)中的电子衍射图插图表明HCPEB轰击后碳化物由层片状的Fe3C转变为尺寸细小且富Cr的M23C6颗粒, 其平均颗粒约为0.1 μ m。细小的M23C6颗粒有助于提高材料的强度, 且可以有效地阻碍位错和亚晶界的运动, 在防止组织粗化、改善材料的抗热性和热疲劳性能方面发挥十分重要的作用。

图6(a)为HCPEB表面合金化后45#钢表面显微硬度与脉冲次数的关系曲线。与原始样品相比, 合金化后的样品表面显微硬度均明显升高, 且随着脉冲次数的增加呈逐渐上升的趋势, 30次辐照样品的表面硬度值最高, 维氏硬度达到726(是原始样品的4.85倍)。图6(b)为轰击20次表面合金化样品的横截面显微硬度曲线, 可以看出, 样品表面明显形成深度约为75 μ m的组织强化层。结合微结构分析结果可知, 固溶强化、弥散强化以及细晶强化机制均对HCPEB轰击形成的表面合金化层硬度的提高发挥重要作用。

图7为HCPEB辐照合金化前后45#钢样品在质量分数为3.5%的NaCl水溶液中的电化学阻抗谱(EIS)。图7(a)为阻抗模值

| 图7 HCPEB辐照前、后样品在质量分数为3.5%NaCl水溶液中的电化学阻抗谱Fig.7 EIS of 45# steel samples in 3.5%NaCl before and after HCPEB alloying |

图7(c)为样品的Nyquist图, 其表现为容抗特征, 相比于原始样品, 辐照合金化后的样品随着脉冲次数的增加, 容抗弧的半径均有所增大, 这预示着HCPEB合金化样品的耐蚀性将会有所改善。

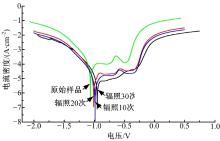

图8为HCPEB辐照合金化前后45#钢样品在质量分数为3.5%NaCl水溶液中的极化曲线, 与原始样品相比, 合金化样品的极化曲线均向高电位和低电流密度方向偏移。实验所测的自腐蚀电位和自腐蚀电流见表1, 腐蚀电位(Ecorr)均高于原始样品, 且随轰击次数的增加, Ecorr值逐渐增大; 与此同时, 合金化样品腐蚀电流密度(Icorr)逐渐降低。

| 表1 电化学腐蚀性能测量结果 Table 1 Electrochemical corrosion performance measurement |

腐蚀电位反映了金属腐蚀热力学的趋势和可能性, 腐蚀电流表征的是腐蚀动力学, 与腐蚀速度成正比。由此可见, HCPEB辐照合金化显著改善了45#钢表面的耐腐蚀性。结合上节的微结构分析结果, Cr元素在表层发生的固溶造成表面富Cr, 因此可以认为正是Cr元素的固溶显著提高钢的抗氧化性和耐腐蚀性。另外, HCPEB辐照在材料表面形成高度的晶界、亚晶界和位错等晶体缺陷, 腐蚀实验过程中这些线、面晶体缺陷可为氧离子进入材料内部提供通道, 使其更容易在表面形成一层厚而致密的铬氧化膜, 这种表面氧化膜在腐蚀过程中会形成钝化膜, 起到钝化表面的作用, 进而保护金属基体免遭腐蚀, 提高材料的耐蚀能力。而原始样品由于内部缺陷较少, 腐蚀过程中形成的钝化层较薄。最后, HCPEB辐照后材料表面的重熔使其成分更加均匀化以及由于熔坑喷发引起的净化效应也是表面腐蚀性能提高的重要因素[16]。

(1)45#钢经过HCPEB辐照合金化后, 形成了厚度约为4~9 μ m的合金化层, 合金化层由板条马氏体及富Cr的铁素体组成。铁素体中的亚结构以位错胞和孪晶为主; 且许多区域的晶粒尺寸在100 nm左右; 尺寸细小的M23C6均匀分布于合金化层内。

(2)HCPEB辐照合金化后材料表层显微硬度均有所提高, 表面硬度随辐照次数的增加而增加, HCPEB辐照合金化强化效果显著。

(3)HCPEB辐照合金化处理能显著改善45#钢表面的耐蚀性能, 腐蚀抗力随着脉冲次数的增加而提高。合金化层中Cr元素的固溶、表面净化效应、纳米晶及高密度晶体缺陷的形成等共同促进了耐腐蚀性能的提高。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|