作者简介:陈东辉(1961-),男,教授,博士.研究方向:农业机械化工程与表面摩擦学.E-mail:dhchen@jlu.edu.cn

针对目前半悬挂式农业机组侧翻稳定性研究的不足,提出了一种新的表征机组静侧翻稳定性的有效方法。以横向载荷转移率(LTR)作为机组的侧翻指标,建立了半悬挂式农业机组的侧翻数学模型并进行了准静态侧翻仿真试验。通过ADAMS动力学建模,得到仿真结果与数学模型高度一致,验证了理论模型的正确性。讨论了半悬挂式农业机组各参数对机组静侧翻稳定性的影响并对影响因素进行了敏感度分析。拖拉机和半悬挂式机具的LTR均与其重心高度、轮距、自身质量、轴距、重心到牵引点的距离及牵引点高度等相关。对侧翻指标各影响因素的敏感度分析表明:拖拉机和半悬挂式机具的重心高度和轮距均为影响其侧翻稳定性的重要因素;若要提高半悬挂式机具的侧翻稳定性,除增大轮距和降低重心高度外,还可采用降低牵引点高度及增大重心到牵引点距离的方法。本研究为半悬挂式农业机组的优化设计提供了理论参考。

To overcome the current deficiency in studying the Rollover Stability (RS) of Semi-mounted Agricultural Machine Unit (SMAMU, including a tractor and semi-mounted machine), a new method to characterize the RS of SMAMU is proposed. The Lateral Load Transfer Ratio (LLTR) is chosen as the evaluation indicator of RS, the rollover mathematical model is established and quasi static simulation is carried out. Through ADAMS dynamic modeling, the simulation results are in good agreement with the mathematical model, which verifies the correctness of the theoretical model. The effects of the parameters of SMAMU on the RS are discussed and the sensitivity of the influencing factors is analyzed. The LLTR is correlated to the height of center of gravity, the wheel-base of the tractor, the weight of the SMAMU, the wheel-center-distance, the distance from the center of gravity to the tow point and the height of tow point. The results show that the height of the center of gravity and the wheel-base of both the tractor and the semi-mounted machine are the important factors affecting the RS. Besides reducing the height of center of gravity or increasing the wheel-base, reducing the height of the tow point or increasing the distance from the center of gravity to the tow point can also improve RS. This work may provide reference for the optimal design of SMAMU.

农业作业机组的侧翻稳定性是衡量机组安全性能优劣的重要指标之一[1]。由于半悬挂式挂接方式对于大型、重型及纵向尺寸较长的农业机械具有明显优势, 使其在农业、林业中得到广泛的应用[2], 但因纵向尺寸长、悬挂点位置高、轮距较窄以及工况环境复杂等因素, 其侧翻稳定性较差, 翻车事故时有发生[3, 4]。解决其固有的稳定性问题是半悬挂式农业机组发展的关键[5]。

目前, 国内外关于车辆侧翻稳定性的研究大多集中在汽车[6, 7, 8]、重型车辆[9]和工程车辆[10, 11]等领域。半悬挂式农业机组由拖拉机和半悬挂式机具组成, 其结构与汽车等有很大不同, 且工况环境更为复杂, 其设计研究工作主要针对机组的功能作用、强度分析和结构优化等方面, 在对机组的侧翻稳定性方面鲜有研究。将数学建模分析和动力学仿真应用于车辆静侧翻研究是一种行之有效的方法, 国内外许多学者基于此方法取得了理想的研究成果, Prem等[12]基于虚拟样机技术进行了车辆的静态侧翻稳定性仿真试验, 并研究了载荷分配对车辆侧翻稳定性的影响; 肖杰等[13]建立了汽车的静态侧翻模型, 计算得到最大侧翻稳定角, 并且对汽车静态侧翻稳定性的影响因素进行了敏感度分析; 倪菲菲等[14]建立了车辆行驶过程中的准静态侧翻模型, 推导了侧翻因子的计算公式, 通过仿真方法较全面地分析了汽车侧翻的影响因素。可见, 对于汽车稳定性的研究已经达到了很高的水平[15, 16], 但是对于半悬挂式农业机组的安全稳定性有待进一步研究。

针对现有半悬挂式农业机组静侧翻稳定性研究的不足, 本文充分研究了国内外车辆静态侧翻稳定性的相关理论[17, 18], 结合半悬挂式农业作业机组的特殊性, 建立了半悬挂式农业机组的侧翻数学模型和ADAMS动力学模型, 着重分析了机组静侧翻稳定性的影响因素及其敏感度, 进而给出一种表征半悬挂式农业机组静侧翻稳定性的新方法, 为半悬挂式农业机组的优化设计提供了理论参考。

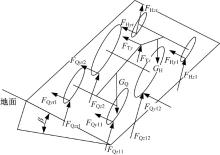

半悬挂式农业机组在坡道横向行驶时, 受到重力的作用, 车身附着于坡道并发生倾斜, 受力示意图如图1所示。其中:

| 图1 半悬挂式农业机组在横向坡道的受力示意图Fig.1 Force schematic diagram of agricultural semi-mounted unit acting on transverse ramp |

对半悬挂式农业机组中的拖拉机建立侧翻数学模型时, 考虑到拖拉机结构的特殊性, 以拖拉机后轴轮距定义拖拉机轮距。并且根据横向载荷转移率的定义[17], 令:

基于图1拖拉机的受力情况建立如下方程:

式中:a为半悬挂式机具重心与其牵引点的水平距离; b为半悬挂式机具重心与其轮轴的水平距离。方程(3)中

整理方程(1)(2)(3)(4)得:

式中:

结合方程(5)(6)可得:

图1中, 根据前文对拖拉机轮距的定义, 本研究假设力

式中:

由方程(5)(8)可得:

以横向载荷转移率(LTR)作为拖拉机侧翻稳定性的评价指标。定义LTR为左、右轮胎垂向载荷之差与总载荷的比值[17]:

将方程(8)(9)代入方程(10)并取绝对值可得:

将方程(3)(4)代入方程(11), 得到拖拉机的横向载荷转移率(LTR)为:

式中:

对图1所示的机组受力状况进行分析可得:

化简上述方程可得:

假设地面附着系数足够大, 机组不会发生侧滑。则在图1中, 对力

式中:

将式(19)(20)代入式(21)可得:

由式(18)(22)可得:

选取横向载荷转移率LTR的绝对值为侧翻稳定性的评价指标, 则半悬挂式机具的横向载荷转移率可表示为:

将式(22)(23)代入式(24)得半悬挂式机具的横向载荷转移率:

式中:

半悬挂式农业机组是一个复杂的作业系统, 在进行其静态侧翻稳定性研究时可以忽略一些与之无关的因素从而简化模型, 更高效地实现拖拉机静侧翻稳定性的仿真分析。本研究在仿真建模过程中做出如下简化:

(1)忽略拖拉机的具体构件, 将其简化为摆动前桥和拖拉机机身两部分, 两者通过摇摆销轴连接。

(2)忽略半悬挂式机具上的具体组成部件, 将半悬挂式机具简化为一个刚体。

(3)简化拖拉机与半悬挂式机具之间牵引装置的具体连接形式, 根据半悬挂式机组的牵引特点, 可将其等同为三自由度的铰链接。

仿真试验装置包括侧翻试验平台和半悬挂式农业机组两部分, 运用ADAMS对仿真试验装置进行多刚体动力学建模。建模过程如下:建立侧翻试验平台并在其与大地之间添加转动副, 且转动副带有驱动; 在拖拉机与半悬挂式机具之间建立球面副, 在侧翻试验台与半悬挂式机组的车轮之间建立接触。在侧翻试验过程中, 为防止机组相对试验平台发生侧滑, 在试验平台靠近旋转轴一侧固结有挡块, 并在挡块与机组的车轮轮胎外缘之间建立接触并设置接触力为0, 同时设置轮胎与试验平台间的摩擦因数使其足够大。根据半悬挂式农业机组的相关参数(以表1参数为例), 通过ADAMS/View模块, 对模型进行参数设置。

| 表1 机组基本参数 Table 1 Basic parameters of overall unit |

在ADAMS/View中建立的仿真实验模型如图2所示。完成虚拟样机的建立之后, 对虚拟样机进行整体的约束关系、自由度数目的校验。

半悬挂式农业机组的静态侧翻仿真试验按照《轮式拖拉机静侧翻稳定性试验方法》(NY/T1929— 2010)和《汽车静侧翻稳定性台架试验方法》(GB/T14172— 2009)中的有关规定进行, 保证仿真试验台的旋转速度不得大于10 ° /min。本仿真试验的试验参数设置如下:试验台的旋转角速度为0.1 ° /s; 仿真时间为450 s; 仿真步数为450步。

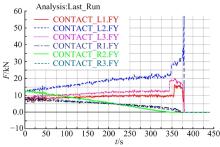

半悬挂式农业机组的轮胎与试验台间的接触力变化曲线如图3所示。图3中横坐标为仿真进行的时间t, 纵坐标为机组各轮胎随试验台旋转其垂向载荷t的变化情况。图3中CONTACT_L1.FY表示拖拉机左前轮胎与试验台间的接触力; CONTACT_L2.FY表示拖拉机左后轮胎与试验台间的接触力; CONTACT_L3.FY表示半悬挂式机具左侧轮胎与试验台间的接触力; CONTACT_R1.FY表示拖拉机右前轮胎与试验台间的接触力; CONTACT_R2.FY表示拖拉机右后轮胎与试验台间的接触力; CONTACT_R3.FY表示半悬挂式机具右侧轮胎与试验台间的接触力。

| 图3 整机轮胎与试验台间的接触力变化曲线图Fig.3 Change curve of contact force between tire of overall unit and test bench |

从仿真过程中整机轮胎与试验台间的接触力变化曲线可以看出:随着横向坡度角的增大, 机组左侧轮胎与侧翻试验平台的接触力慢慢增大, 机组右侧轮胎与侧翻试验平台的接触力慢慢减小。当机组右侧轮胎与侧翻试验平台的接触力减小到0时, 代表此刻该轮胎即将开始脱离试验平台。在整个仿真试验过程中, 机组右侧轮胎开始脱离试验平台的顺序为:拖拉机后轮右侧轮胎最先脱离侧翻试验平台, 拖拉机前轮右侧轮胎和半悬挂式机具的右侧轮胎几乎同时脱离试验台。

3.2.1 通过对比轮胎垂向载荷验证模型的正确性

对图3所示的接触力变化趋势进行分析, 并结合前文数学模型做出的相关假设, 对准静态侧翻仿真试验结果进行相应处理:规定CONTACT_L1.FY与CONTACT_L2.FY两者之和即

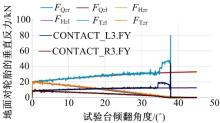

| 图4 半悬挂式农业机组内外侧轮胎的地面垂向反力对比图Fig.4 Comparison of vertical ground reaction force between inner and outer sides of agricultural semi-mounted unit |

由图4可知:在准静态侧翻阶段, 即机组的翻转角度小于35° 时, 运用数学模型计算得到的机组各轮胎的地面垂向反力曲线和运用动力学仿真计算得到机组各轮胎的地面垂向反力曲线具有非常高的重合度。利用图中倾翻角度小于35° 的实验数据, 处理得到数学模型计算结果和动力学仿真计算结果的相关系数, 计算得到

3.2.2 通过对比横向载荷转移率验证模型的正确性

以准静态侧翻过程中的横向载荷转移率(LTR)作为评价指标, 通过比对两种模型求解得到的LTR并计算其相关度, 进一步对模型的正确性进行验证。利用Excel软件分别求出数学模型的LTR和动力学侧翻模型表征的LTR, 如图5所示。定义STLJ-LTR为运用数学模型方法计算获得的拖拉机的横向载荷转移率; 定义SSHJ-LTR为运用数学模型方法计算获得的半悬挂式机具的横向载荷转移率; 定义TLJ-LTR为运用动力学仿真方法获得的拖拉机的横向载荷转移率; 定义SHJ-LTR为运用动力学仿真方法获得的半悬挂式机具的横向载荷转移率。

如图5所示, 倾翻角度为0° ~35° 时, 由数学模型得到的地面对机组各轮胎的垂向反作用力曲线与经过动力学模型计算得到的反作用力曲线具有良好的重合度, 载荷横向转移率(LTR)随着倾翻角度的增大而不断增大。当倾翻角度大于35° 时, 由于试验平台靠近旋转轴一侧固结挡块的作用, 其对机组轮胎外缘作用力的大小和复杂程度随着倾翻角度的增加而迅速加剧。从而导致图中后期动力学模型曲线的剧烈跳动, 使得数学模型曲线与动力学仿真曲线出现了较大偏差。

经过计算, 拖拉机横向载荷转移率的数学模型曲线(STLJ-LTR)与动力学仿真曲线(TLJ-LTR)的相关系数为0.996; 半悬挂式机具横向载荷转移率的数学模型曲线(SSHJ-LTR)与动力学仿真曲线(SHJ-LTR)的相关系数为0.998, 两者均非常接近于1, 两种模型曲线的高度一致性证明了前文所建立的数学模型与动力学仿真模型的正确性。同时, 由图5所示的LTR与倾翻角度之间的关系可知:通过LTR来衡量机组的侧翻稳定性是可行的。

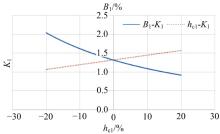

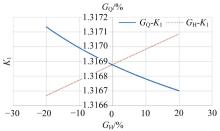

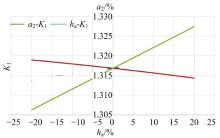

当进行半悬挂式农业机组的实际设计研发时, 若通过分析发现机组具有较差的侧翻稳定性, 则需要对机组整体的原始设计参数进行相应调整, 使其达到整机的设计及使用标准。对于拖拉机的侧翻稳定性, 选取其侧翻稳定性系数

由图6可知:拖拉机的侧翻稳定性系数

由图7可知:拖拉机的重量

由图8可知:拖拉机的侧翻稳定性系数

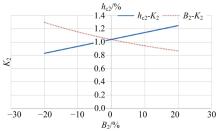

由图9可知:半悬挂式机具的侧翻稳定性系数

(1)拖拉机的侧翻数学模型为:

(2)拖拉机和半悬挂式机具的重心高度和轮距均为影响其侧翻稳定性的重要因素, 重心高度越小, 轮距越宽, LTR就越小, 机具越稳定; 若要减小半悬挂式机具的LTR并且能够保证其他性能, 可采用降低牵引点高度

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|