作者简介:于亮(1993-),男,博士研究生.研究方向:车辆传动技术与理论.E-mail:bright_yu@bit.edu.cn

以车辆多片离合器为研究对象,建立了考虑花键摩擦力的多摩擦副界面平均比压和转矩的计算模型,得到多摩擦副的比压衰减系数,对影响离合器比压衰减的参数进行了敏感度分析。研究表明:摩擦因数对比压衰减影响显著,界面摩擦因数越大,界面比压沿轴向衰减越快;键处摩擦因数越大,界面比压沿轴向衰减更快;花键压力角对界面比压衰减影响甚微。试验发现,摩擦副数越多,平均单副转矩越小,且总转矩增加幅度减小。通过仿真结果与试验数据的对比,验证了所建模型的有效性,该模型能够有效地反映离合器的实际比压和转矩特性。

For multi-disc clutches, an analytical model of average interfacial pressure and torque is established with the effect of spline friction. The pressure attenuation coefficient of friction pairs is derived and the sensitivity is analyzed to investigate the parameters, which may affect the clutch pressure. The results show that the friction coefficient greatly influences the pressure attenuation. The axial pressure significantly attenuates with the increase in interfacial friction coefficient and spline friction coefficient. The effect of the spline friction coefficient is more obvious than the interfacial friction coefficient. The spline pressure angle has little influence on the axial pressure attenuation. It is found by experiment that with the increase in friction pairs, the average torque of single friction pair dramatically declines, and the increase amplitude of total torque decreases. The proposed model is verified effectively by the comparison of the simulated results and experiment data, and the model can better reflect the actual pressure and torque characteristics of the multi-disc clutch.

多片离合器作为车辆综合传动装置中的重要部件, 决定了车辆起步和换挡过程中的平稳性和可靠性, 研究多片离合器摩擦副接合过程中的转矩和功率特性, 能优化离合器的设计参数, 提高传动系统的性能。目前, 国内外学者对离合器进行了大量的理论和试验研究, 建立了离合器的热传导模型[1, 2, 3], 振颤模型[4], 磨损失效模型[5], 转矩预测模[6]。然而, 这些研究较少从离合器摩擦元件的实际结构特征入手, 对摩擦副花键处受力的研究也相对较少。传统的离合器摩擦副转矩计算忽略了花键摩擦力对界面比压衰减的影响[7], 这将导致摩擦界面的有效比压偏大, 试验测得的转矩值小于理论计算的转矩值。

Finkin[8]推导了考虑摩擦副键处摩擦力的转矩计算公式, 指出忽略键处摩擦力时计算的摩擦因数与真实摩擦因数相差较大。Reddy等[9]利用试验验证了键处摩擦力的存在导致转矩与摩擦副数成非线性关系。何松[10]、何泽银[11]和俞建卫[12]等分别从动力学和热力学角度研究了键处摩擦力对离合器比压的影响。

本文将考虑离合器自身结构特点, 建立考虑键处摩擦力的摩擦副界面比压和摩擦转矩计算模型, 分析界面摩擦因数、键处摩擦因数、花键压力角等对界面比压衰减和转矩传递能力的影响规律。

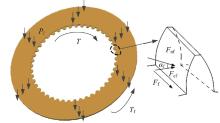

如图1所示, 经过多片离合器的拆检试验可以发现, 摩擦元件的花键处存在明显的磨损痕迹, 键处摩擦力的存在直接导致摩擦副界面比压的衰减, 研究离合器轴向比压的衰减特性对离合器结构设计有重大的意义。

多片离合器的配对摩擦副由多片环状的对偶钢片和摩擦片相间布置组成, 其间隙布满润滑油液。对偶钢片通过外花键与离合器缸套键槽连接, 摩擦片通过内花键与传动齿轮连接。离合器工作时, 动力输入轴带动离合器缸套旋转, 缸套将输入转矩通过花键连接副传递给如图2所示的编号为0, 2, 4, …, i, …, M-1的对偶钢片, 当控制油进入活塞腔, 推动面摩擦副克服回位弹簧力Fj的作用轴向移动, 消除间隙并产生面摩擦, 编号为1, 3, 5, …, i+1, …, M-2的摩擦片将摩擦转矩通过花键连接副传递给传动齿轮, 完成动力输出。S0, S1, S2, …, Si, …, SM-1表示摩擦元件的接合面, 即配对摩擦副。

在离合器接合过程中, 摩擦元件受油压作用沿轴向移动, 从滑摩状态到接合后的稳定状态, 最后到离合器的分离状态。由于系统油压、回位弹簧及面摩擦副自身弹性的共同作用, 摩擦元件始终具有轴向移动的趋势, 使得花键连接副在键齿法向接触压力的作用下产生轴向键摩擦力。图3为离合器接合过程中第i个摩擦片的受力分析图。图中, Fcf、Fnf分别为键连接处所受的切向力和法向力; α f为键处压力角。摩擦片受到均布压力Pi的推动, 并在摩擦转矩Tf和传动齿轮阻力矩T共同作用下达到平衡。

当轴向比压作用到第i个摩擦元件时, 其Si+1面的比压等于摩擦元件第Si面的比压与该摩擦元件花键摩擦力之差, 由于键连接处的轴向摩擦力Ff与摩擦副运动方向相反, 即各摩擦副上的实际作用比压小于活塞处比压, 导致接合过程延长。为简化分析, 做如下假设:①压板均匀受压且不存在轴向移动, 且每个接合面上比压均匀分布; ②所有摩擦副界面的摩擦因数相同; ③摩擦副键连接处属于钢对钢摩擦, 摩擦副各齿上键处摩擦因数相同; ④稳定状态时轴向移动缓慢, 可忽略轴向惯性力; ⑤摩擦元件键齿受力均匀, 且每个齿受力相等。

摩擦副键齿受力如图3所示, 键连接处法向压紧, 产生轴向摩擦力, 以摩擦片为例, 每个键齿处的切向力为:

式中:Nf为花键齿数; Rf为花键节圆半径, 下标f表示摩擦片, 下标s表示钢片。

由于键的形式通常为渐开线, 则每个键齿所受正压力为:

因此摩擦副键处的总摩擦力为:

式中:μ f为键连接处的摩擦因数。

由式(3)可知, 键处摩擦力使得摩擦元件两侧比压不同, 则摩擦片的两表面Si、Si+1的比压关系为:

式中:A为摩擦副接触面积, A=π (

第i个摩擦元件的摩擦转矩为其两表面Si, Si+1摩擦转矩之和, 按照图2所示的摩擦元件布置形式, 活塞、钢片、压板同速旋转, 因此面S0和SM不产生摩擦转矩, 则每个摩擦元件所受的摩擦转矩为:

式中:μ 为面摩擦因数。

取

第i个摩擦元件的键处摩擦力为:

从而得到任意摩擦元件两表面Si、Si+1的比压关系为:

由式(8)可以看出, 比压衰减系数直接导致界面比压减小, 摩擦副间的比压衰减和界面摩擦因数、键处摩擦因数和键处压力角等参数有关。

多片离合器各接触面的界面比压与活塞比压的关系为:

式中:

式中:a、 b、c、d的取值见表1。

| 表1 参数a、b、c、d的取值 Table 1 Values of parameter a, b, c, d |

在不考虑键处摩擦力时, 各个接合面间的比压相同且均匀分布, 则:

考虑键处摩擦力时, 同一摩擦片或钢片左、右两侧比压不相等, 摩擦副传递的总摩擦转矩等于所有摩擦片传递的转矩之和, 即:

将式(9)代入式(12)得

定义第i个摩擦表面的等效摩擦因数为:

则考虑键摩擦时的转矩公式可以表达为:

由于δ i< 1, 等效摩擦因数μ c比面摩擦因数

表2为试验条件下离合器的结构参数, 该离合器活塞的工作油压为0.3 MPa, 对离合器接合过程中比压衰减和摩擦转矩传递能力进行仿真分析。

| 表2 离合器结构参数 Table 2 Structure parameters of clutch |

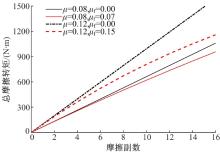

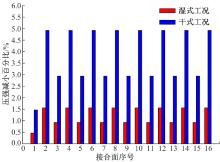

令摩擦因数μ f=0.07、μ =0.08表示湿式工况; 摩擦因数μ f=0.15、μ =0.12[1]表示干式工况, 分别比较摩擦副数增多时, 考虑和不考虑键摩擦时总转矩的变化, 结果如图4所示。表3为与不考虑键摩擦相比, 考虑键摩擦的总转矩的衰减比例。分析可知:①考虑键摩擦时, 随着摩擦副数的增加, 总摩擦转矩与摩擦副数成非线性关系; ②干式工况比湿式工况的键处摩擦力大, 导致了界面比压衰减大, 相应的摩擦转矩减小比例也大, 且干式工况时, 摩擦副数增加到12~16时, 转矩减小比例超过20%。

| 表3 总转矩减小比例 Table 3 Reducing proportion of total torque |

2.2.1 摩擦因数

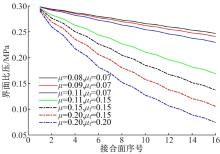

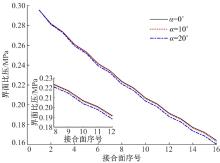

摩擦副的摩擦因数对界面比压变化的影响如图5所示。由于键处摩擦力的影响, 随着摩擦副数的增多, 界面比压沿轴向逐渐减小。当键处摩擦因数相同时, 界面摩擦因数越大, 界面比压沿轴向减小越快。如表4所示, 键处摩擦因数μ f为0.07时, 界面摩擦因数μ 由0.08增大到0.11, 各界面的比压衰减比例逐渐增大, P16/P0由0.823降到0.765, P16由0.247 MPa降到0.229 MPa, 降幅为0.018 MPa。

| 表4 不同摩擦因数下的摩擦副比压衰减 Table 4 Decline of pressure in different friction coefficients MPa |

当界面摩擦因数相同时, 键处摩擦因数越大, 界面比压沿轴向衰减得越快。如表4所示, 界面摩擦因数μ 为0.11时, 键处摩擦因数μ f由0.07增大到0.15, 各界面的比压衰减比例增大, P16/P0的比值由0.765下降为0.563, P16由0.229 MPa降到0.169 MPa, 降幅为0.06 MPa。

由此可见, 键处摩擦因数对界面比压影响更加显著, 且键处摩擦因数越大, 界面比压减小越迅速。在实际工程应用中, 干式工况下的摩擦元件界面摩擦因数和键处摩擦因数都比湿式工况时的大, 干式工况界面比压衰减更加明显。

图6为每一个摩擦元件所受的摩擦力, 由式(5)可知, 由于离合器的结构特点, 第一个钢片只有一面传递转矩, 键处摩擦力小, 而其余摩擦元件的两个摩擦面都传递转矩。摩擦元件的比压衰减因数ξ 是一定的, 所以摩擦元件的键处摩擦力都是线性减小的。由于干式工况的键摩擦因数和面摩擦因数均大于湿式工况, 干式工况每一个摩擦元件所受到的轴向摩擦力都比在湿式工况时大。

界面比压经过摩擦元件时的压力衰减比例如图7所示。由式(8)可知, 活塞后的第一个钢片只有一面传递转矩, 压力减小比例为ξ s/(1+ξ s), 而其余摩擦元件的两侧都传递转矩, 导致各自的比压减小百分比为2ξ /(1+ξ ), 例如在湿式工况下, 经过第一个钢片时比压减小0.46%, 经过其他钢片时减小0.92%, 经过摩擦片时比压减小1.56%。干式工况下摩擦副比压衰减系数ξ 较大, 所以摩擦元件的比压衰减比例远高于湿式工况, 经过第一个钢片时比压减小1.47%, 经过其他钢片时减小2.94%, 经摩擦片时比压减小4.92%。

2.2.2 摩擦片压力角

摩擦片压力角对界面比压变化的影响如图8所示。在干式工况时, 随摩擦片压力角的增大, 界面比压略有下降, 摩擦片压力角分别为0° 、10° 和20° 时, 摩擦副i=16的界面最大比压差值为0.004 MPa。因此改变摩擦片花键压力角大小对界面比压的影响并不突出。

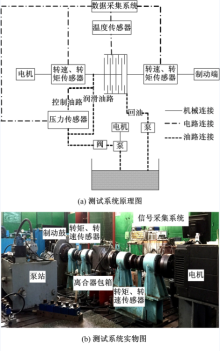

离合器测试系统如图9所示, 由电机提供驱动力带动被试离合器包箱旋转, 离合器被动端处于制动状态。泵站提供离合器的润滑油液和活塞端的控制油压, 通过电磁阀可以控制离合器接合或分离的快慢。试验中, 转速、转矩传感器可以测量离合器主、被动端的转矩和转速, 压力传感器测量离合器接合油压的变化。

由于离合器接合时间较短, 为研究轴向比压衰减情况, 试验中离合器处于低油压、低转速差、长时滑摩状态, 测量油压稳定阶段的摩擦转矩, 原因为:①避免离合器温度过高, 造成摩擦副烧蚀或翘曲, 影响转矩测量; ②油压稳定时, 摩擦副产生的摩擦转矩最大, 键处摩擦力的作用最明显。调节电磁阀使离合器的活塞的控制油压稳定在0.3 MPa, 将电机转速增至300 r/min, 电机转速即为主被动端的转速差。被试离合器对偶钢片材料为65Mn, 摩擦片采用铜基粉末冶金材料。

图10为摩擦元件布置简图, 为保证活塞行程不变(弹簧力不变), 离合器包箱中装有3片2 mm对偶钢片(灰色), 3片3.2 mm铜基粉末冶金摩擦片(黄色), 试验过程中通过调整对偶钢片和摩擦片的位置来实现不同的摩擦副数需求, 离合器摩擦副数分别为2、4和6, 试验分为干式和湿式两种工况。在验证轴向比压衰减情况时, 由于每个摩擦副的转矩测量无法实现, 所以测量总摩擦转矩, 再减去空载转矩(试验油压为0 MPa时的转矩), 为了避免油压波动, 将所得的转矩值除以实际油压值, 再乘以名义油压值0.3 MPa。

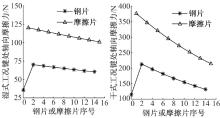

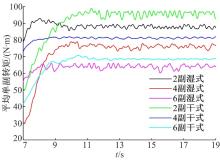

通过试验可得到离合器在2摩擦副、4摩擦副和6摩擦副时的总转矩。按照文献[8]的处理方式, 将2摩擦副总转矩等效为4摩擦副和6摩擦副试验中, 前2个摩擦副的总转矩; 将4摩擦副总转矩等效为6摩擦副试验中, 前4个摩擦副的总转矩, 得到如表5所示的不同摩擦副的转矩值和不同摩擦副间平均转矩, 以及如图11所示的平均单副摩擦转矩的变化规律, 分析可知:

| 表5 不同摩擦副间的转矩值 Table 5 Torque of different friction pairs |

(1)摩擦副数越多, 平均单副转矩越小, 说明键处摩擦力使得轴向压力存在衰减, 导致平均单副摩擦转矩减小, 并且摩擦转矩都随着摩擦副数的增加呈非线性增长。

(2)摩擦副数相同时, 湿式工况的平均单副摩擦转矩小于干式工况的平均单副摩擦转矩, 说明湿式状态下, 存在油液润滑, 摩擦因数较小。

(3)由表5可知, 以6副布置形式为例, 各摩擦副转矩之间有如下关系:

式中:Tij表示i摩擦副试验中第j个摩擦副的转矩(j≤ i)。

可见, 随着摩擦副数增多, 摩擦副界面压力逐渐减小, 所产生的转矩也逐渐下降, 因此在离合器设计时, 当达到一定摩擦副数时增加摩擦副数并不能显著提高摩擦转矩。

取表5中离合器在干式工况时, 摩擦副数为2、4、6时所示的总转矩数值, 反推压力衰减的平均比例。由式(15)所示的转矩公式, 当不考虑压力变化时, 估算干式时离合器等效摩擦因数μ c为0.084~0.115。由式(14)所示, 由于δ i< 1, 等效摩擦因数μ c比面摩擦因数μ 小, 取面摩擦因数为μ =0.115, 并代入式(12)中得到如表6所示的平均压力衰减比例, 因为试验条件下, 无法得知每个摩擦副表面的实际压力, 只能使用平均压力代替。

| 表6 试验条件下的平均压力衰减比例 Table 6 Decline of average pressure based on experiment |

通过比较表6与表4(μ f=0.15, μ =0.11)中的压力比值Pi/P0可知, i=2时的试验值为0.976约大于理论值0.942, i=4时的试验值为0.851, 约小于理论值0.875, 当i=6时试验值与理论值之间的误差约为10%, 验证了理论公式的可靠性。可见, 键处摩擦力使摩擦副间的平均压力存在衰减, 且摩擦副数越多, 平均压力越小, 压力衰减越明显。键处摩擦是影响离合器转矩传递能力的重要因素, 当摩擦副数较多或者使用干式离合器时, 必须考虑键摩擦的影响。

影响离合器结构设计的参数较多, 考虑顺序不同会造成设计的效果不同。因此需要研究离合器设计参数对比压衰减的影响程度(即敏感度), 设计时需要优先考虑敏感度较高的设计参数。敏感度定义如下:

式中:Δ y是当输入的静态量x变化了Δ x时, 系统输出y达到稳态值时的变化量。

考虑常用的干式和湿式多片离合器, 对式(6)中界面摩擦因数、键处摩擦因数、摩擦片花键压力角等求导, 得各参数敏感度如表7所示。湿式和干式两种离合器的设计参数对比压衰减影响的敏感度从大到小依次为键处摩擦因数、界面摩擦因数、花键压力角, 其中键处摩擦因数对离合器比压衰减影响显著。湿式工况键处摩擦因数的敏感度约为花键压力角敏感度的56.75倍, 干式工况为22.3倍, 故在离合器结构设计时, 可忽略花键压力角对比压衰减的影响, 为减小比压衰减, 可考虑在摩擦元件的花键处加大润滑流量, 减小键摩擦因数。

| 表7 各参数敏感度 Table 7 Parameter sensitivity analysis |

(1)得到了多摩擦副的比压衰减因数, 并对影响比压衰减的参数进行了敏感度分析。研究表明, 键处摩擦因数对离合器的比压衰减有显著影响, 其次是界面摩擦因数, 而花键压力角对其影响较弱。因此, 提高花键加工质量, 在花键处加大润滑流量, 是减小摩擦副比压衰减的重要措施。

(2)分析了摩擦因数对界面比压的影响, 为方便工程应用, 推导了等效摩擦因数。由于键摩擦因数对比压衰减的影响更加显著, 干式离合器键处摩擦因数大, 当达到一定的摩擦副数时, 再增加副数并不能显著提升摩擦转矩。

(3)分析了键摩擦力对摩擦转矩的影响。研究表明, 总摩擦转矩与摩擦副数成非线性关系, 摩擦副数越多, 平均单副摩擦转矩越小。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|