作者简介:朱剑峰(1979-),男,在站博士后.研究方向:汽车底盘及车身结构分析与优化.E-mail:zhujianfeng@jlu.edu.cn

为了使汽车在前期概念设计阶段的乘员安全保护性能得到很好的控制和优化,通过引入座椅拉拽安全法规对车身座椅固定点强度性能进行了分析。以某乘用车白车身结构为研究对象,基于座椅拉拽工况对车身强度进行评估及优化设计,并最终进行实车台架验证。优化后的车身结构未发生焊点及钣金开裂,表明基于座椅拉拽安全性能的车身结构强度分析具有很好的可靠性和适用性。

In order to control and optimize the protection performance of the passenger in advanced vehicle design, Body-in-White (BIW) seat anchorage strength is studied according to the national law of seat pull. The body structure strength performance is evaluated and improved under seat pull load case. The body structure passes the bench test, which indicates that the method of strength analysis under seat pull load case possesses a big advantage regarding reliability and appication.

汽车座椅在车辆发生碰撞的过程中可以有效保护乘员, 并使得安全带等装置充分发挥作用[1]。目前, 座椅拉拽下的车身固定点强度试验已经成为国家汽车安全检测强制性标准[2], 随着各大主机厂正向开发车型越来越多, 全新开发的车身应对其结构相关性能进行全面而准确评估以满足设计及国家标准, 出口车型甚至要达到国际安全标准。座椅通常采用螺栓和车身地板进行固定, 要使得在碰撞中座椅能有效地保护乘员, 就必须要求座椅及相关安全装置和车身的固定点不发生失效, 因此有必要对座椅拉拽安全工况下的车身结构强度进行研究。

胡佳等[3]研究了ISOFIX儿童座椅碰撞安全性能分析方法, 并建立了儿童座椅分析模型, 实现了分析结果和试验结果的一致性。孙靖譞等[4]研究了特种车辆在受到垂向极限冲击时座椅安全带对乘员防护性能问题, 通过优化调整安全带锚固点位置来改善乘员防护效果并取得了预期的效果。林逸等[5]开展了座椅总成静强度仿真分析与试验分析对标, 研究座椅头枕软垫材料及靠背刚度对人体乘坐安全性能的影响。Bahri等[6]研究发现, 钣金件成型效应对座椅拉拽下的车身强度性能影响至关重要, 并给出了车身强度性能分析数据对比。

本文根据《GB14167— 2013》[7]、《GB15083— 2006》及联邦机动车安全标准(FMVSS 210、FMVSS 207)和GM关于座椅拉拽的企业安全法规要求, 针对乘用车第二排座椅拉拽下车身结构强度安全性能分析需求, 采用有限元法搭建集成座椅、安全带、卷收器、滑环、假人和车身的座椅拉拽分析模型, 实现了座椅拉拽工况下的车身锚固点强度性能评估, 并以此进行车身结构性能分析与结构改进设计, 最后通过座椅拉拽强度台架试验验证了该方法的有效性和可靠性。

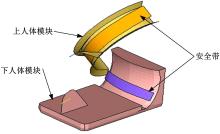

目前, 国内乘用车最常见的座椅及安全带固定装置为带有卷收器的三点式安全带固定方式, 为M1和N1类车辆。根据法规GB14167— 2013中的要求, 试验中应对连接安全带上固定点及相应下固定点的上人体模块施加13 500± 200 N的试验载荷(联邦安全法规FMVSS 210要求为13 345 N, 其余试验要求和国标保持一致), 与此同时对下人体模块同样施加13 500± 200 N的试验载荷, 最后还应施加一个相当于座椅总成质量的20倍力于座椅骨架上, 且载荷穿过座椅质心。人体模块试验载荷方向要求为与水平方向呈10° ± 5° , 座椅惯性试验载荷方向为水平方向, 座椅靠背角为设计状态, 且所有的试验载荷要求在30 s内达到规定载荷值, 并持续至少10 s后卸载。

为使座椅在汽车遭受意外碰撞、跌落和翻滚时能起到有效保护乘员的作用, 并最大程度地降低乘员损伤, 首要前提是车身和座椅安全带固定装置的连接处必须有足够高的强度, 以保证相应的车身和座椅安全装置的固定位置附近结构能在极限载荷下不至于发生断裂失效。

在车身座椅拉拽强度台架试验过程中, 应持续按规定的力进行加载, 在试验载荷加载过程中和结束后, 可以允许车身结构相应固定点或周围区域有永久变形, 包括部分断裂或产生裂纹(不影响载荷施加的情况下)。

试验结束后, 如果座椅、安全带、滑环及卷收器在其车身相应的固定点处的结构未发生断裂或脱落失效, 车身钣金及焊点未开裂, 且试验载荷在施加过程中未发生剧烈波动, 则认为车身强度满足法规要求。

对座椅拉拽下的车身强度性能进行有限元分析的过程中, 主要考核指标为车身钣金的塑性应变值及座椅的最大位移量(ISOFIX有位移量要求), 其塑性应变值随钣金材料、厚度及网格尺寸变化而变化, 需根据实际分析模型确定相应的塑性应变评价指标(依据GMW标准)。

在车身座椅拉拽强度台架试验过程中, 发现安全带卷收器车身左右支架均发生断裂失效, 对应的安全带试验载荷为12 138 N, 低于国家机动车安全法规要求值, 车身钣金失效模式如图1所示。

从图1可以看出, 车身支架螺栓孔处直接拉拽变形断裂, 此时螺栓发生滑移, 车身焊点未见断裂失效, 由上可以初步判断失效根本原因是该卷收器车身固定支架强度不足。

为准确预测车身强度性能, 并能再现车身座椅拉拽强度试验失效模式, 需要将车身和座椅安全带固定装置进行集成后进行有限元分析。

座椅拉拽工况下的车身强度有限元分析步骤及内容如下所示:

(1)白车身有限元模型建立。

(2)钣金应力应变曲线确定。

(3)关键区域网格处理(主要为座椅、安全带固定点、滑环装置及卷收器和车身连接处)。

(4)重点区域焊点处理。

(5)螺栓模型建立。

(6)座椅位置调整。

(7)人体模块位置调整(假人工装)。

(8)安全带单元及滑环单元建立。

(9)车身边界约束及接触定义。

(10)定义计算和输出控制卡片。

(11)施加座椅拉拽试验载荷。

(12)模型检查和计算。

(13)结果后处理。

根据GB 14167— 2013中的要求搭建人体分析模块如图2所示, 分为上、下人体模块。

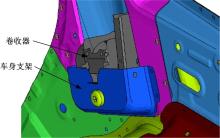

卷收器和车身支架装配如图3所示, 其中卷收器材料设置为刚体(卷收器本身不会失效), 卷收器和车身支架采用螺栓连接。

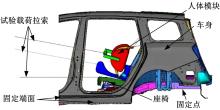

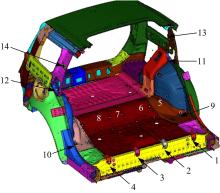

本文将针对第二排座椅拉拽对车身强度进行分析研究, 对车身B柱前端进行切割后在门槛处及后纵梁悬架安装位置处进行固定。搭建完整的座椅拉拽车身强度分析模型如图4所示, 整个模型需按照本节所要求的内容进行建模, 前处理工具采用hypermesh13.0, 模型计算调用LS-Dyna求解器进行分析。

由于车身制造工艺具有潜在一些不确定性因素影响车身结构强度, 即使同一批次的车身结构强度也无法保证完全一致, 为克服工艺因素导致的车身强度变化, 企业标准往往比国标要求高出一定比例。整个模型载荷加载周期为200 ms, 前10 ms为螺栓预紧力加载时间, 至110 ms加载到国标载荷要求值, 最终达到企业设计要求值, 本文分析中采用的安全带载荷加载曲线如图5所示。

在计算座椅拉拽下的车身强度时, 对钣金及焊点的失效应变值应首先明确下来, 以帮助车身强度性能的评估。不同的钣金及相应的焊点失效应变值都不一样, 可以通过标准材料样件强度试验来得到这些设计指标。文中失效的转收器车身支架材料所对应的失效塑性应变值为18%, 通过模拟分析得到转收器车身支架失效应变及变形如图6所示, 实际台架试验卷收器支架失效模式如图7所示。

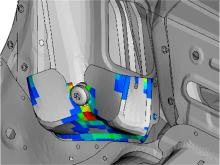

图6中的计算结果是基于材料失效准则的分析结果, 从图中可以看出, 车身支架螺栓孔处已经失效开裂, 其失效模式及变形与图7十分接近, 从而验证了分析模型的准确性和可靠性。

具有材料失效准则判断的分析结果往往可以准确地判断出最先断裂的位置, 但由于载荷没有加载到最终值, 因此在峰值载荷下其余位置失效风险评估反而不足, 故取消材料失效控制进行所有的座椅安全装置和车身的固定位置强度全面评估。

座椅和车身地板固定点、安全带滑环和B柱固定点、安全带和地板固定点及转收器和车身固定点等共14个点如图8所示, 其在座椅拉拽工况下的各自最大塑性应变值如表1所示。

| 表1 各固定点位置塑性应变值 Table 1 Plastic strain value of anchorage |

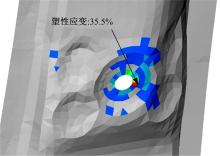

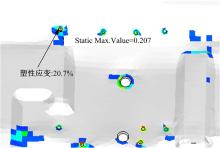

从表1可以发现, 5#、6#、7#、11#至14#点塑性应变值不满足设计要求(表1中的目标值是根据风险位置区域、材料及网格尺寸大小而定), 容易在后续车身强度台架中发生失效断裂, 其中11#及12#点为转收器车身支架位置(失效见图7), 13#和14#点为滑环和B柱固定点, 5#、6#、7#号为座椅和地板固定点, B柱滑环安装处相应的塑性应变分布云图及变形如图9所示, 6#点附近区域塑性应变如图10所示(地板5#、7#号位置处风险相似)。

从表1及图9、图10可以看出, 除了最先断裂位置11#及12#号(即转收器车身支架)外, 滑环和车身B柱及座椅和车身地板固定处均存在强度失效风险, 因此有必要对此进行强度性能优化设计(后续将对该处结果作分析与改进方案设计)。

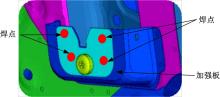

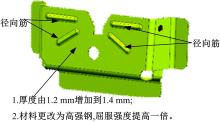

从3.2节中的图6、图7可以看出, 转收器车身固定支架螺栓孔端面的局部平面内剪切刚度较弱, 可以通过增加厚度、局部加强板、起筋及材料等级提升来改善转收器车身支架固定点强度性能。最直接的方案是采用增加贴板进行加强, 即增加一块补片与转收器支架连接, 同时增加4个2层焊点, 如图11所示, 该方案成本增加较小, 但存在客户抱怨的风险。此外, 该新车型卷收器车身支架结构设计可以采用如图12所示方案设计, 即通过起筋、厚度优化及材料等级优化, 不需要额外的加强板设计, 结构简单且轻量化效果较好, 可以优先采用此结构设计方案。综上所述, 本文采用第二种方案进行新车型开发, 实物样件如图13所示。

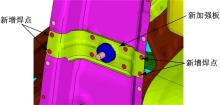

根据3.3节中的图9的分析结果, 该B柱连接处钣金局部刚度不足导致车身侧围内外板塑性应变过大, 但B柱内外板不可更改, 可以针对其内部加强板进行优化设计。通过将原内部加强板延长至侧围内外板翻边处作4个2层焊接, 且支架增加筋和翻边结构以提高局部刚度来抵抗变形, 改进后的B柱内部加强板设计如图14所示。

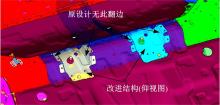

由于座椅固定点在下5号梁位置, 因此该横梁必须具有足够的弯曲刚度和局部垂直刚度, 通过将原始设计方案的局部加强片增加垂直翻边形成一个封闭腔体结构以提高局部刚度, 以期达到改善座椅固定点强度的效果, 具体设计方案如图15所示, 相应的实物样件如图16所示。

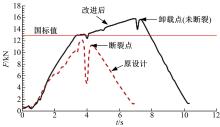

经过车身结构优化后的车身强度性能需要进一步采用实物台架试验来验证改进方案的可行性和可靠性, 搭建座椅拉拽下的车身强度台架试验如图17所示。试验结束后的关键位置未见明显大变形及焊点与钣金开裂现象, 改进前、后的实际试验载荷加载曲线对比如图18所示。

从试验载荷加载曲线来看, 假人工装载荷最大值均已超过国家强检规定, 且最终峰值载荷已达到企业规定值的正负200 N范围内(企业内部设计载荷未有强制性要求保持10 s时间), 车身结构未发生明显结构断裂失效, 综合以上分析所述, 改进后的车身结构强度满足座椅拉拽安全性能要求。

(1)通过座椅拉拽下的车身强度性能要求, 建立了相应的分析模型, 为车身强度性能评估提供了定量性指标, 确保了后续改进方案的可靠性。

(2)优化后的车身结构通过了座椅拉拽车身强度试验, 未发生焊点断裂及钣金开裂现象, 验证了分析结果的有效性。

(3)采用这种基于座椅拉拽安全性能的车身强度评估方法, 可以有效地进行车身结构性能快速评估, 避免后续物理试验失效风险的产生, 给车身设计开发提供了一个全新的设计思路。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|