作者简介:王炎(1988-),女,博士研究生.研究方向:电池热安全技术与新能源汽车整车热管理.E-mail:wangyan2387@163.com

电池组内良好的温度一致性是保证电动汽车切实可靠运行的必备条件,为了强化换热,减小组内温度差异性,本文提出了在电池模组内加设风扇的混流集成式电池组热管理方案。通过仿真计算,分析对比了单一液流与集成式两种热管理方式电池的温降性和温均性,以温度相异系数和温度极差为标准,分析评价了风扇气动性强化和装配高度对电池组温均性的改善效果。仿真结果表明:随着风扇气动特性强化,组内温度一致性得到了有效改善,为了强化末端换热和改善液流板下置的传热延迟,风扇应优先装配在高位。本文提出的混流集成式电池热管理方案具有良好的温均增效性,利于保证电池寿命和电动汽车整车性能。

Large temperature difference can deteriorate the reliable operation of electric vehicle and battery cycle life. So it is essential to improve the temperature uniformity of battery pack. To enhance the heat transfer and reduce the temperature difference in a battery pack, a mixed inner air-flow Integrated Thermal Management (ITM) method is proposed by employing a small size axial fan. The performance of temperature control and temperature uniformity of single liquid Thermal Management (TM) and mixed inner air-flow ITM are analyzed and compared by Computational Fluid Dynamics (CFD). Furthermore, simulation on the thermal characteristic synergy of the mixed inner air-flow ITM is conducted by altering the aerodynamic characteristics and the position of the fan. Results show that the proposed method can effectively improve the temperature uniformity, thus enhancing the battery cycle life and the total performance of electric vehicle.

随着具有清洁、节能高效等优点的电动汽车的飞速发展, 电池系统作为电动汽车的动力源和储能源, 保障其可靠性和安全性的热管理技术正处于爆发式的发展期[1, 2]。电池在快速启动、加速、爬坡的工况下需要高倍率放电, 而在这个过程中必然会引起电池产生的热量积聚[3], 热量如果得不到及时有效的管理会导致电池温度急剧的上升, 恶化电池自身温均性, 加剧组内温度差异性[4, 5]。温度不一致性的恶化会引起电池内阻与电特性的不一致性[6, 7]。温度、内阻、电流等因素差异性加剧引起的综合性木桶效应会加速电池老化和其动力性的衰减[8, 9]。作为保证电池寿命和电动汽车整车性能的重要一环, 电池组散热与加热结构的设计与优化有利于改善电池成组后的温度不一致性, 提高电池温降性和缩小组内温度极差[10, 11]。

根据电池传热介质的不同, 一般电池热管理系统分为气体冷却[12, 13]、液体冷却[14, 15], 热管冷却[16, 17]及相变材料冷却热管理系统等[18, 19]。但是往往单一的冷却方式有着固有缺点以及局限性, 比如液流板下置就易引发换热末端传热不良引起冷却延迟, 进而造成组内温度差异性加剧的情况[20, 21]。为了保证电动汽车在工作时的热量可以及时散掉, 将多种冷却方式进行集成可以更好地利用不同种冷却方式的优点, 并最大限度地克服其缺点所带来的不利影响[22]。Wu 等[23]提出采用加翅片的热管对电池冷却, 热管的冷凝段再加入冷却风扇, 构成了具有多种冷却方式的复合散热系统, 显著降低了锂离子电池的温度并保障了电池单体间的温度均匀性。Wang等[24]提出了一种强制内循环冷却风与液流循环复合式能量型电池冷却方案, 并对不同结构的流场特性、气流循环的湍流强度等进行了数值研究。施尚等[25]基于集总参数法建立了电池发热功率计算模型以及相变材料/风冷综合电池热管理方案, 分析了环境温度、电池充放电循环初始温度、相变温度、对流热阻以及电池和相变材料之间的导热热阻对电池温度场的影响。结果表明, 综合TMS的冷却性能优于纯风冷热管理系统; 电池充放电过程为非稳态传热过程, 因此较高的初始温度带来超温风险。

为了改善液流板下置的传热末端换热不良并提升电池组内温度一致性, 本文提出了在电池模组间加设风扇的混流集成式电池组热管理方案。通过数值模拟计算方法, 以温度相异系数和温度极差作为评价标准, 对比分析了单一式与集成式两种冷却方式下电池的温变性和温控性, 研究了风扇气动性对电池组内温度一致性的影响, 并对风扇位置进行了优化设计。

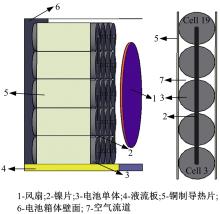

研究的电池组为某电动MPV车载动力锂离子电池组, 电池组尺寸为65 mm× 81 mm× 105 mm, 其中包括20个18650锂离子动力电池, 电池单体直径为18.2 mm, 高为65 mm, 电池单体间隙为2 mm, 电池采用横卧放置形式, 呈5排4列排布形式进行安装固定, 如图1所示, 18650锂离子电池基本参数如下:额定电压为3.6 V; 额定容量为2.2 A∙ h; 内阻≤ 60 mΩ ; 充电截止电压为4.2± 0.05 V; 放电截止电压为2.75 V。

为了减少电池包内部液流跑冒滴漏的现象, 本文提出的混流集成式电池组热管理结构采用液流冷板下置的非内流式液体换热结构, 如图1所示。该结构采用Cu制液流导热翅片作为电池与下置液冷板的传热媒介, 其中水冷板尺寸为2 mm× 65 mm× 81 mm, Cu翅片尺寸为52 mm× 100 mm× 1 mm, 该液流导热翅片垂直放置于在各排柱状电池之间, 通过高导热衬垫与电池外表面紧密贴合充盈, 起到辅助支撑和高效导热的作用。该结构的优势在于液体不直接在电池中间穿梭流动, 可与电池完全分离, 极大地减少了漏液导致电池短路的危险, 同时具有较好的换热效果。为了增加圆柱电池表面与导热片的接触面积, 使用具有良好弹性和导热性的导热垫片粘接电池壁面与导热片。

本文设计的混流集成式电池组热管理结构所采用的液流导热片将电池包模组内环境分割成多个空气子流腔, 便于气体串行流通, 其换热单元如图1所示。为了强化内部空气域扰动, 在电池模组内侧放轴流风扇。轴流风扇运行时, 风扇叶片旋转并对气流做功, 将原来封闭空间内的自然对流换热形式强化为空气受迫强制对流换热。该风扇扇叶扫略半径为30 mm, 风扇叶片厚度为2 mm。

流体域能量守恒方程为:

式中:

流体域动量守恒控制方程表达如下:

式中:

连续性控制方程表达如下:

式中:

在本文的仿真中, 假设空气和冷却液都是不可压缩粘性流体。另外, 本文在计算低雷诺数流体传输运动时采用了标准k-ε 湍流运输模型。

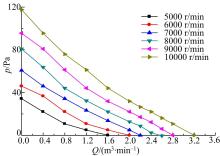

为了强化电池模组内部空气扰流和循环, 在电池模组之间设置了轴流风扇。采用了Fluent中的3D Fan 模型模拟风扇叶片对空气做功引起的空气旋转, 该集模型的动量守恒方程建立在柱坐标之下, 并在径向、切向和轴向动量守恒方程的源项中添加了径向源项St、轴向源项Sa和切向源项Sr。

式中:

在建立电池三维仿真模型时, 对电池内部结构进行了简化, 把电池内部的正极、隔膜、负极、电解液假设为一个具有均匀特性的整体, 忽略电池内部对流和电池组内部的辐射影响[26]。假设电池的比热.容为常数, 电池导热系数在柱坐标下为各向异性, 并假设电池内部各处的生热速率是均匀的[27, 28]。根据上述简化, 锂离子电池在柱坐标下的能量守恒微分方程表达如下:

式中: cp为电池的比热容;

电池单体生热速率可表达如下:

式中:Vol为电池体积; R为电池的内阻。

文献[29]所述的2.2 A∙ h、标称电压3.6 V的18650型圆柱电池内阻随温度变化的方程如下:

电池内阻是随温度变化的, 电池生热方程可以简化表达为关于温度变化的函数, 在Fluent中采用用户自定义函数对电池电芯的生热速率进行编程, 实现生热量随温度的动态变化。

随着成组电池放电过程的进行, 组内电池温度一致性会出现差异。在温度一致性量化评价过程中, 引入了数学统计学概念的平均温度

式中:i =1, 2, …, n。

平均温度反映的是电池组内大体的温度状态, 同时也是其他参数计算的基础; 温度相异系数是温度标准差与平均温度的比值, 反映了组内样本温度和平均温度之间偏离程度的百分比, 表征着温度分布的分散度和均匀度。温度相异系数越小, 代表电池温度越集中, 电池的温度一致性也就越好[30, 31]。另外, 电池组在充放电的过程中, 组内温度最高的电池其电池容量最低, 而组内温度最低的电池其内阻最高, 因此电池组内温度极值之差可以反映电池的安全性和可靠性, 温度极差越大, 则电池组可靠性越差, 越容易出现木桶效应[32, 33]。

本文设置了多个仿真对比工况, 工况设置与说明如表2所示。仿真时, 假设空气是不可压缩理想气体, 不考虑空气重力影响, 电池与环境初温为318.15 K。

| 表2 仿真工况说明 Table 2 Simulation condition description |

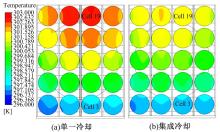

4.1.1 温度分布

图3为纯液流单一式电池组热管理轴流式循环和液流集成式热管理两种冷却方式的电池温度分布图。由于液冷板布置在电池组下侧, 电池温度云图呈垂直分布, 在远离液冷板侧电池温升效果明显。对比图3中(a)和(b)温度云图可知, 与单一式液流冷却相比, 加入风扇后的集成式冷却可以有效改善上部电池温降性。

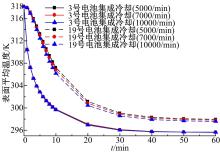

图4为3号电池和19号电池表面平均温度动态变化。 随着电池组放电时间的增加, 电池表面温度动态变化曲线斜率呈现由大到小, 并在20 min之后趋于定值的趋势。以前20 min内温降率为例, 对于3号电池, 采用单一式冷却和集成式冷却(风扇转速为5000 r/min)两种方式的温降率相近, 对于远离液流板的19号电池, 采用单一式冷却和集成式冷却两种方式的温降率分别为0.79、0.87 K/min。由此可知, 与单一式液流冷却方式相比, 架设风扇的集成式液流冷却方式, 可以借助风扇旋转扰动内流场, 从而提升上部电池温降性, 改善单一液流板下置时对上部电池产生的冷却延迟的不利影响。

4.1.2 温度一致性评价

图5为电池组温度相异系数和温度极差值随时间的动态变化曲线。温度相异系数和温度极差动态变化曲线均呈现出先持续增长, 达到峰值后减小, 最后趋于稳定的趋势。

| 图5 温度相异系数和温度极差动态变化Fig.5 Dynamic variation of temperature dissimilarity coefficient and temperature extreme value |

单一式热管理方式时, 温度相异系数在第8 min达到峰值0.162, 随后再降低, 电池放电20 min时为0.010, 随后趋于稳定, 放电结束时为0.061。采用集成式热管理时, 温度相异系数在第4 min达到峰值0.159, 随后降低, 在电池组放电第20 min降低为0.084, 随后趋于稳定, 放电结束时该值为0.051。与单一液流冷却方式相比, 采用混流集成式液流冷却方式, 电池组温度相异系数呈现出波峰的前移和峰值降低。这也说明混流集成热管理方式可以有效提升上排电池的温降性, 改善冷却延迟, 与单一液流相比, 在电池放电全过程中, 混流集成式热管理可以将组内温度一致性平均提升5.34%。

单一式液流热管理方式时, 温度极差在第6 min达到峰值14.14 K, 在放电第20 min降低到6.43 K, 在放电结束时为3.62 K; 混流集成式液流热管理方式时, 电池组温度极差在第3 min达到峰值13.72 K, 随后降低, 在放电第20 min为5.14 K, 在放电结束时刻为3.05 K。对比单一液流热管理方式, 混流集成热管理方式温度极差具有明显的波峰前移和峰值减小。这也说明, 混流集成式热管理可以有效控制组内温度极值, 确保更快地将电池模组温度极差保障在5 K之内, 从而保障电池工作的可靠性。对比单一式液流冷却热管理方式, 混流集成式液流热管理方式在电池放电的全过程中电池极差平均缩小了6.33%。

4.2.1 流场分析

图6为电池组放电20 min时风扇采用不同转速下的空气速度矢量分布图。从图中可以看出, 加载风扇后, 风扇区域叶片边缘处速度矢量呈现向四周辐射式的射流扩散状。根据气流速度矢量的空间分布, 流场可以大致划分为5个流区。在风扇非出流区形成了流速较低的滞流区(见图6(a)中1区), 滞留区的面积随着风扇气动性的强化而减小。在风扇叶片尖部附近形成了环状扰流区(见图6(a)中2区), 随着风扇气动性强化, 扰流区内湍动能增强。在风扇扇面附近形成了射流区(见图6(a)中3区), 随着流程增加, 空气形成充分发展区(见图6(a)中4区), 并在导热片尾端形成回流区(见图6(a)中5区)。另外, 风扇气动特性的强化可以有效改善充分发展区的气动性, 增强导热片壁面流速, 有助于提高Cu导热片的对流换热能力。

4.2.2 温度分布

图7为风扇不同气动特性下的电池组XZ切面温度分布图。风扇气动特性改变, 对于靠近液流板的第1、2排电池温降性影响不大, 风扇气动性的增强有利于远离液流板的第3、4、5排电池温降性的改善。图8为靠近液流板的3号电池和远离液流板19号电池表面平均温度的动态变化曲线。以放电第20 min为界, 电池温降变化率减缓并趋于稳定。以前20 min内平均温降率为例, 不同风扇转速下3号电池温降率相近, 而远离液流板的19号电池在转速为5000、7000、10 000 r/min时对应的温降率分别为1.06、1.12、1.25 K/min。以上说明, 随着风扇转速的增加, 上部电池的温降率得到提升, 有助于改善液流板下置引起的冷却延迟现象。

| 图8 风扇转速对3号电池和19号电池表面平均温度动态变化的影响Fig.8 Temperature dynamical controlling of 3# and 19# cell with different fan angle velocity |

4.2.3 温度一致性评价

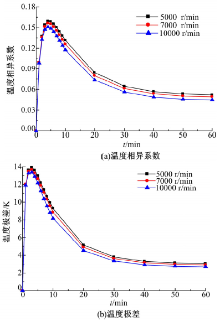

图9为风扇转速分别为5000、7000、10 000 r/min时对应的组内温度相异系数和温度极差动态变化。风扇转速为5000 r/min时, 温度相异系数曲线峰值为0.159, 随后降低, 在20 min时为0.084, 放电结束时为0.051。风扇转速提升到7000 r/min时, 温度相异系数峰值为0.156, 随后降低, 在第20 min为0.079, 放电结束时刻为0.049。风扇转速提升到10 000 r/min, 峰值为0.151, 20 min降低到0.073, 放电结束时降低到0.045。风扇气动特性强化有利于温度相异系数减小, 从而促进组内温度一致性的提升。在电池工作的全周期内, 与单一液流冷却方式相对比, 随着风扇转速提升的气动特性的强化, 其温度一致性平均改善了5.33%~13.46%。

| 图9 风扇转速对温度相异系数和温度极差动态变化的影响Fig.9 Dynamic variation of temperature dissimilarity coefficient and temperature extreme value under different fan angle velocity |

此外, 风扇转速为5000 r/min时温度极差的峰值为13.72 K, 在第20 min降低为5.14 K, 最后稳定在3.05 K; 风扇转速为7000 r/min时, 峰值为13.66 K, 第20 min降低到4.90 K, 最后稳定在2.90 K; 风扇转速提高到10 000 r/min时, 峰值为13.37 K, 在第20 min降低到4.53 K, 并最终稳定在2.70 K。随着风扇转速的增加, 有利于减小电池组内温度极差, 并更快地将其保证在要求的5 K之内, 从而提升电池组可靠性。与纯液流冷却方式相比, 随着风扇气动强化, 在电池放电全过程中, 温度极差平均可以改善6.38%~14.07%。

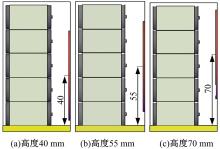

本文研究对象其液流冷却方式采用液冷板下置的形式, 弊端在于液流板处电池冷却易产生延迟, 为了加快上部电池的内循环风冷效果或为了缩短下部电池传热平衡时长, 对风扇架设高度进行了优化设计, 如图10所示, 为风扇中心架设高度, 分别为40、55、70 mm。

4.3.1 温度分布

图11为放电第20 min时不同风扇架构高度不同的电池组XZ截面温度云图。从图11可以看出, 风扇装配位置高度对紧邻液流板第1、2排电池表面温度变化不大, 但是风扇装配高度会影响远离液流板第3、4和5排电池温度分布。风扇装配高度为40 mm时, 第5排电池温度最高, 装配高度为70 mm时, 上排电池温度降低显著。

| 图11 风扇位置对电池组放电20 min时XZ截面温度云图的影响Fig.11 XZ plane temperature distribution at 20th min with different fan position heights |

图12是3号电池和远离液流板第5排19号电池平均温度动态变化曲线。

| 图12 风扇位置对3号电池和19号电池表面平均温度动态变化的影响Fig.12 Temperature dynamical controlling of 3# and 19# cell with different fan position heights |

对于邻近液流板的3号电池, 3条曲线基本重合, 说明风扇位置对邻近液流板电池的温降效果影响不大, 但是上部的19号电池其温度曲线受风扇位置的影响呈现出差异性。以放电前20 min内平均温降率为例, 风扇装配高度分别为40、55、70 mm, 其对应的温降率分别为0.81、0.84、0.87 K/min。这也说明, 对于液流板下置的电池热管理方式, 随着装配高度的增加, 风扇旋转时对上部空气扰流的强化更利于上部电池温降性的提升, 从而改善电池组内因冷却延迟产生的温度差异性。

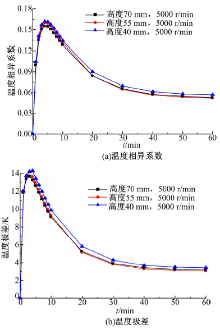

4.3.2 温度一致性

图13为3种风扇位置架构下电池模组内温度相异系数温度极差的动态变化。随着风扇装配高度的增加, 温度相异系数的峰值减小, 风扇装配高度为40 mm时, 温度相异系数峰值为0.162; 风扇装配高度为55 mm时, 温度相异系数峰值为0.159; 风扇装配高度为70 mm时, 温度相异系数峰值为0.155。相对于单一液流热管理方式, 采用混流集成热管理方式, 风扇装配高度为40 mm时, 温度一致性可平均提升1.51%; 风扇装配高度为55 mm时, 温度一致性平均提升了5.344%; 风扇装配高度为70 mm时温度一致性均提升了6.06%。

| 图13 风扇位置对温度相异系数和温度极差动态变化的影响Fig.13 Dynamic variation of temperature dissimilarity coefficient and temperature extreme value with different fan position heights |

风扇架设高度为40 mm时, 温度极差的峰值为14.27 K, 随后降低, 在20 min时为5.96 K, 放电结束时为3.42 K; 风扇架设高度为55 mm时, 温度极差峰值为13.72 K, 随后降低, 20 min时达到5.14 K, 放电结束时刻为3.05 K; 风扇架设高度为70 mm时, 温度极差的峰值可达14.47 K, 随后降低, 20 min时为5.86 K, 放电结束时为2.98 K。与单一液流冷却温度极差相比, 在电池放电的全过程下, 风扇低位放置可以平均改善电池极差的0.73%, 风扇中位放置平均提升可靠性6.23%, 而风扇高位放置可以平均缩小极差7.02%。

(1)与单一液流热管理形式相比, 本文提出的轴流式循环与液流集成式电池组热管理形式可以在有效改善电池包内最高温度同时, 其温度相异系数曲线和温度极差曲线波峰明显前移和降低, 说明混流集成热管理方式可以在增强电池温降性改善冷却延迟的同时, 显著提升电池模组内的温度一致性和运行可靠性。

(2)强化风扇气动性有利于提升混流集成式热管理效能。仿真结果表明:风扇转速的增加, 封闭环境内的流场扰动愈加剧烈, 电池周围流场气动性增强。风扇转速的增加能够减少流域内气流滞留现象, 强化内流场湍动能, 同时, 具有降低温度相异系数曲线和温度极差曲线峰值的作用, 从而改善电池模组温度一致性, 保障电池运行可靠性。

(3)风扇架设高度优化的仿真结果表明, 风扇位置对电池组内温度一致性和极差缩减具有显著改善效果。随着风扇架设高度的增加, 可以改善上排电池温降性, 以及提升电池温度一致性。风扇上位的布置改善效果更为显著:在电池放电全周期内, 可以平均提升温度一致性6.06%, 平均改善温度极差6.98%。在风扇布置优化中, 应优先考虑风扇高位装配。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|