作者简介:林学东(1959-),男,教授,博士生导师.研究方向:内燃机工作工程优化及电控技术.E-mail:xdlin@jlu.edu.cn

针对2.8TC柴油机起动过程的特点,将起动过程分为拖转期和起动期两大部分,由此设计了不同阶段不同的高压泵计量阀控制策略,确定了目标启喷压力和启喷转速,在此基础上试验研究了拖转期燃油计量阀接通时间和开度对轨压动态特性的影响,由此优化拖转期燃油泵的控制方法。研究了起动期燃油计量阀的开度和控制方法对轨压动态特性的影响。结果表明,所设计的高压泵燃油计量阀分阶段的控制策略可有效改善柴油机起动过程目标启喷压力的稳定性和跟随性,为提高起动性提供良好的喷射条件。

Based on the characteristics of the starting process of 2.8TC diesel engine, the starting process is divided into two periods, the towing period and starting period. Different metering valve control strategy of high pressure pump for different period is designed and the targets of the first injection pressure and injection speed are determined. In the towing period, the effects of the opening time and opening size of the fuel metering valve on the dynamic characteristics of the rail pressure are studied by experiment, and the control method of the fuel pump is optimized. In the starting period, the effects of the opening size and control method of the fuel metering valve on the dynamic characteristics of the rail pressure are also investigated by experiment. The results show that the phased control strategy of high pressure pump fuel metering valve can effectively improve the stability and following performance of the target of first injecting pressure in starting process. It provides a good injection condition for improving the starting performance.

高压共轨燃油喷射系统是目前车用柴油机节能减排的关键技术之一, 其中高压泵控制直接影响目标轨压的控制及精度, 从而直接影响柴油机起动性能[1, 2], 其对改善柴油机排放性能和燃油经济性具有重要的意义。目前, 中国车用柴油机的高压共轨喷射系统基本上均被国外垄断, 国内研究尚处在起步阶段。德国博世公司在高压油泵常规工况采用基于模糊PID控制算法的开环与前馈控制相结合的控制策略, 并通过INCA在线监测和标定软件对发动机运行状态进行实时监控, 利用传感器得到的相关参数对控制参数进行不断修正[3]。而国内对高压泵控制策略的研究有两种趋势:第一种是仅限于数值仿真研究, 并没有实质性的系统设计及控制策略的研究; 另一种是虽然设计控制策略, 但往往局限于稳态工况, 对起动等过渡工况的研究报道甚少[4]。

本文针对2.8TC柴油机起动工况的具体特点设计了高压泵燃油计量阀的控制策略。并将起动过程分为拖转期和起动期两大部分进行控制。在拖转期, 研究了启喷压力和启喷转速对轨压建立特性的影响, 确定了高压油泵控制节流阀合理的打开时刻和开度大小; 在起动期, 研究了燃油计量阀开度和不同控制方法对轨压动特性的影响。

博世第二代高压共轨系统选用的是进油节流型“ Y” 字形三柱塞高压油泵。这种高压泵的输出流量主要由燃油计量阀开度大小决定, 电子控制单元(Electronic control unit, EUC)通过输出脉冲宽度调制(Pulse width modulation, PWM)波形控制计量阀的占空比来控制其开度[5]。高压共轨压力的建立与高压泵供油量密切相关。高压泵柱塞腔内的连续方程如下:

式中:

本研究中采用常闭式燃油计量阀, 这种燃油计量阀在不通电时处于关闭状态, 此时流量为零; 当接通电源并使流通电流增大时, 随计量阀开启面积增大, 流量增加。

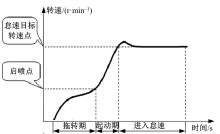

图1为起动过程中发动机转速的变化规律。根据这种转速变化规律的特点, 将起动过程分为拖转期和起动期两大部分, 而将分界点转速定义为启喷转速。当起动机拖动发动机使转速达到启喷转速时, 喷油器才开始喷射。启喷转速不同时, 启喷时轨压建立的过程不同, 直接影响启喷首循环的燃烧过程。因此, 起动过程中存在最佳启喷转速和对应的最佳启喷压力。这就要求精确控制高压泵的泵油量, 以保证拖转期发动机转速达到启喷转速时, 轨压能及时地达到目标启喷压力, 并在启喷转速附近相对稳定; 而在起动期, 高压泵的控制目的在于达到怠速之前, 将轨压迅速升高到目标怠速轨压, 并保持稳定直至进入怠速阶段。

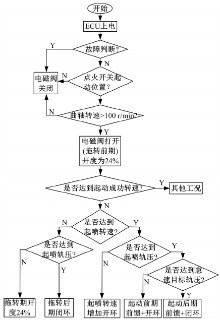

根据起动过程对轨压的不同控制要求, 设计了如图2所示的起动过程对高压泵燃油计量阀的控制策略流程图, 并根据起动过程的不同条件分别采用不同的控制方法。

ECU上电后首先自检确认无故障且判定为起动工况后, 检测起动机拖动转速是否大于设定转速n1(100 r/min), 由此控制燃油计量阀的接通时刻。当拖动转速小于n1时, 燃油计量阀仍处于关闭状态, 一旦拖动转速达到100 r/min就接通燃油计量阀, 并根据燃油计量阀的流量特性, 将其开度固定在设定的24%开度上。燃油计量阀的开启时刻和开度都通过台架试验标定确定, 保证在拖转期快速建立轨压并稳定。然后, 在拖转转速小于启喷转速时的拖转期, 需要判断轨压是否达到启喷轨压, 如果没有达到, 燃油计量阀开度仍保持在24%开度, 保证轨压继续快速建立; 当轨压已达到启喷轨压时, 喷油器开始喷油, 此时对轨压采用闭环控制, 燃油计量阀开度随转速的增加而相应地减小, 以保证轨压稳定在启喷压力; 当转速大于启喷转速而小于起动成功转速时, 仍属于起动期, 此时如果轨压小于启喷压力, 则按照燃油计量阀的开环流量MAP增大其开度; 如果已达到目标启喷轨压时, 喷油器就开始喷射。在起动期需要判断轨压是否达到目标怠速轨压, 如果没有达到目标轨压时, 采用开环控制方式; 如果已达到目标怠速轨压, 则采用闭环和前馈的控制方法, 以保证目标怠速轨压稳定。当转速达到起动成功转速后, 进入怠速工况。

根据起动过程不同阶段将高压泵燃油计量阀的控制方法, 由Simulink中Stateflow设计成不同控制策略的切换方法和状态机。

在Simulink仿真模型中, 设3种燃油计量阀的控制状态, 分别为停止泵油控制(railstate=0), 开环控制(railstate=1), 以及闭环控制和前馈控制(railstate=2), 并按照上述不同阶段不同的控制方案进行控制状态的判定。根据高压泵的控制要求又将起动过程的拖转期分为拖转前期(drag0)、拖转期(drag1)和拖转后期(drag2); 将起动期分为起动前期(start1)和起动后期(start2)。拖转前期是当起动机开关接通到燃油计量阀接通为止, 在这一阶段起动机拖动发动机, 喷油泵停止供油; 拖转期是指从接通燃油计量阀对应转速开始到轨压达到启喷目标轨压所对应的转速为止, 这一阶段主要快速建立轨压, 所以燃油计量阀进行开环控制; 拖转后期是指从达到启喷轨压对应转速点开始到发动机转速达到启喷转速的阶段, 此时燃油计量阀采用闭环控制, 以保证启喷压力稳定。

起动前期是指从启喷转速开始到轨压第一次达到目标怠速轨压所对应转速为止。为了快速建立轨压, 这一阶段采用开环控制方法。起动后期是指从怠速目标轨压对应转速点开始到转速达到起动成功转速的阶段, 此时喷油器已喷油。为了更精确地控制燃油计量阀, 保证进入怠速时目标怠速轨压稳定, 应采用前馈和闭环控制方法。图3为状态机仿真模型控制流程图。

高压泵燃油计量阀采用模块化的控制, 由此根据不同工况的实际特点采用不同的控制方法。

(1)开环控制模块

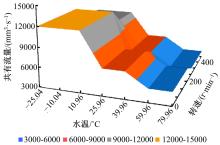

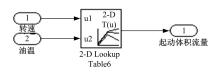

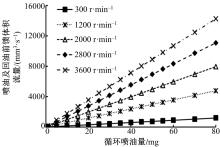

在起动过程的拖转期和起动期, 为了快速建立轨压采用开环控制模式, 为此针对起动过程不同阶段的具体特点分别标定燃油计量阀的开环流量及对应的计量阀开度, 并根据冷却液温度进行修正。图4为随转速和冷却液温度变化而设计的燃油计量阀开环流量控制MAP[6], 图5为所设计的起动过程开环流量控制模块。

(2)前馈控制模块

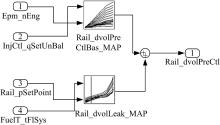

高压泵的前馈量包括高压泵的泄漏量、喷油器的喷油量和回油量3个部分[7]。通过对高压泵仿真计算分析得到如图6和图7所示的泄露量前馈脉谱以及喷油和回油前馈脉谱。

高压泵的泄露量、喷油器的喷射量及其回油量相加得到高压泵最终前馈量, 图8为前馈量计算模型。

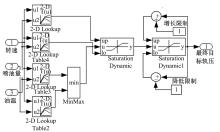

(3)目标轨压计算模块

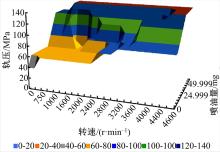

不同工况的目标轨压是根据发动机台架试验标定而确定的, 在此基础上加入各种修正和限制得到最终目标轨压。修正和限值包括最大目标轨压限制、最小目标轨压限制、目标轨压增大步长限制、目标轨压减小步长限制等[8]。台架标定的目标轨压MAP如图9所示, 图10为目标轨压的计算模块。

(4)反馈控制模块

反馈控制常采用PID控制模式, 其计算公式为:

式中:

进行差分化离散处理得到增量式:

式中:

由于微分作用很容易放大高频干扰, 因此对微分的输入信号进行PT滤波处理, PT滤波传递函数为:

图11为PID反馈控制模块。

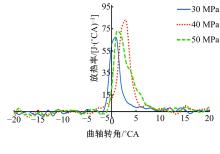

为了确定目标启喷压力, 在试验样机上进行了不同喷射压力对启喷首循环示功图影响的对比试验。样机为2.8TC增压柴油机, 其缸径为93 mm, 行程为102 mm, 压缩比为17.5, 排量为2.77 L。采用Bosch第二代高压共轨喷射系统(硬件), 控制系统为在HT6平台上自主开发, 喷油器为BOSCH CR120型其喷孔数和喷孔直径为6× ⌀0.137 mm, 主喷提前角为5 ° CA, 预喷与主喷之间间隔为12 ° CA, 启喷油量为20 mg/cy, 预喷量占总喷油量的10%, 高压油泵的燃油计量阀在转速为100 r/min时开始接通, 启喷转速设定为250 r/min。采用小野的DS9100型燃烧分析仪, 测量设置启喷压力分别为30、40、50 MPa时的放热规律, 每个喷射压力下进行10次试验并将进行平均化处理, 结果如图13所示。当喷射压力为30 MPa时, 雾化条件差, 放热规律总面积较小, 燃烧不完全, 放热率峰值较低, 燃烧持续期长; 当喷射压力过高(如50 MPa)时, 着火延迟期短, 促进预混合燃烧, 但后燃也较多, 燃烧持续期较长, 同时燃油泵的阻力增加; 当喷射压力为40 MPa时, 燃烧放热率的斜率和峰值最大, 平均放热速率最快, 燃烧持续期最短, 有利于提高首循环热效率, 由此确定目标启喷压力40 MPa, 并将启喷之前0~250 r/min区间的目标轨压全部设定为40 MPa。

为了确定最佳气喷转速, 分析了将启喷转速分别设置为200、250、300 r/min时不同燃油计量阀开度对轨压动态特性的影响。表1为3种气喷转速下最佳轨压特性的对比结果。图14为在表1的条件下不同气喷转速对轨压动态特性的影响。由此可知, 当启喷转速设定的较低(200 r/min)时, 为了快速建立目标轨压, 需要计量阀开度增大(25%), 这样高压泵的泵油量增加, 虽达到启喷压力所需时间较短, 但是导致200~250 r/min区间轨压上升迅速, 启喷时轨压不稳定; 当启喷转速设的较高(280 r/min)时, 为保证轨压上升稳定, 计量阀开度可适当减小(22%), 这样轨压建立速度缓慢, 使起动时间延长。相比之下, 当启喷转速为250 r/min时, 不仅启喷轨压稳定, 而且达到目标启喷压力的时间也较短, 因此将该转速设定为最佳启喷转速。

| 表1 不同启喷转速所对应的最佳计量阀开度 Table1 Optimum metering valve opening at different injection speeds |

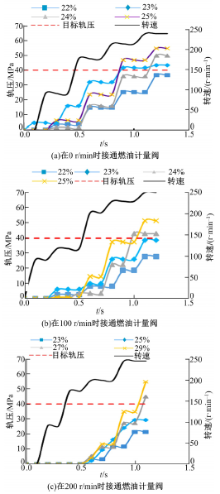

为了启喷时快速建立目标轨压, 需要确定拖转期高压泵燃油计量阀的最佳接通时刻和最佳开度。为此, 在冷却液温度为25 ℃、启喷转速为250 r/min时, 分别在转速为0、100、200 r/min下接通燃油计量阀, 研究不同燃油计量阀开度对轨压动态特性的影响, 结果如图15所示。当一开始起动(转速为0 r/min)就接通计量阀时, 可以发现, 在拖转转速低于150 r/min时计量阀开度对轨压的影响较小, 但超过150 r/min以后, 随计量阀开度的增大, 轨压建立速度明显增大。在启喷转速(250 r/min)附近, 计量阀开度为23%时轨压基本稳定在目标轨压(40 MPa)上, 开度超过23%时轨压过大, 若开度小于23%时, 则轨压低于目标轨压。如果在达到100 r/min时接通计量阀, 当拖转转速超过220 r/min、计量阀开度大于23%时, 轨压才能达到或超过目标轨压, 否则计量阀开度小于23%轨压, 达不到目标轨压。

| 图15 燃油计量阀的接通时刻对轨压动态特性的影响Fig.15 Influence of closing time of fuel metering valve on dynamic characteristics of rail pressure |

由此可知, 当燃油计量阀接通时刻设定在100 r/min的拖转转速点, 并且计量阀开度设为24%时, 在启喷转速点轨压基本稳定在目标轨压上。

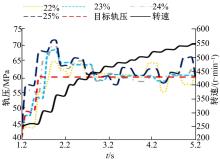

起动期发动机转速迅速上升过渡到怠速状态, 为此需要快速建立新的目标怠速轨压(60 MPa)并保持稳定。图16为不同计量阀开度对起动期轨压动态特性的影响。此时从启喷轨压40 MPa开始随转速的升高逐渐将轨压控制在怠速目标轨压60 MPa上。为了保证起动过渡期快速建立目标轨压, 采用开环控制方法, 启喷转速设定为250 r/min, 计量阀接通时刻为100 r/min, 起动成功转速设定为500 r/min。由此可见, 随开度的增加, 轨压快速上升, 但达到目标轨压以后, 特别是达到起动成功转速后轨压波动较大; 若开度过小, 轨压建立时间缓慢, 且达到启动成功转速后轨压波动也增加; 当开度设为23%时, 既保证快速建立轨压, 又保证达到起动成功转速后轨压相对稳定在目标怠速轨压上。

| 图16 起动期不同计量阀开度对轨压动态特性的影响Fig.16 Influence of opening of metering valve on dynamic characteristics of rail pressure at starting stage |

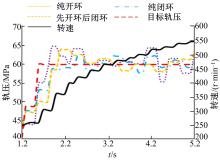

图17为当燃油计量阀保持在23%的最佳开度时, 不同控制方法对起动期轨压动态特性的影响。当采用纯开环控制时建立目标轨压所需时间缩短, 但轨压波动大; 而采用纯闭环控制时虽然轨压超调量有所减小, 但达到目标轨压的时间延长, 且起动成功转速后轨压波动仍较大; 当采用先开环后闭环的控制方法时, 启动成功转速后轨压波动明显得到改善, 而且轨压建立时间位于前两者之间。

针对2.8TC轻型车用柴油机设计了基于目标轨压的高压泵控制策略。在起动工况启喷压力设为40 MPa时起动首循环燃烧效率最佳; 当启喷转速为250 r/min、且在拖转转速为100 r/min接通燃油计量阀并保持其开度为23%~24%时, 在启喷时轨压稳定性和响应性最好。在启喷后的起动期燃油计量阀开度控制在23%并采用先开环后闭环的控制方法, 由此在起动过渡过程中轨压可在0.5 s内由40 MPa的启喷轨压迅速上升到目标怠速轨压60 MPa, 且超调量不超过5 MPa。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|