作者简介:臧鹏飞(1991-),男,博士研究生.研究方向:直线增程器系统控制.E-mail:513zpf@tongji.edu.cn

通过搭建的MATLAB/Simulink和AVL_Fire相耦合的仿真体系,以扫气效率、捕获率和换气终了时的湍动能等物理量为衡量换气过程品质的指标,在不同的活塞行程、工作频率和进气压力的工况下,探究了直线增程器稳态运行的换气过程。并以一样机为例,试验验证了仿真体系的精确性。结果表明,直线增程器的换气特性对进气压力的变化极为敏感,且加大活塞行程和提高工作频率有利于改善直线增程器的换气品质。

Linear Range-Extender (LRE) is an innovative energy conversion device, which can convert fuel chemical energy into electrical energy. Due to simple structure, multi-fuel flexibility and high power density, LRE can be used as an auxiliary power unit for hybrid vehicles. Simulation structure coupling MATLAB/Simulink model and AVL_Fire model is established. For estimating scavenging process quality, scavenging efficiency, capture ratio and turbulent kinetic energy at the end of scavenging process are selected as the indexes. Under different piston strokes, working frequencies and intake pressures, scavenging process for stable operation of LRE is investigated. The accuracy of the simulation structure is validated by a prototype. Results show that the scavenging characteristics are sensitive to intake pressure. The scavenging quality can be improved by increasing the piston stroke and working frequency.

随着全球气候变化问题的日益突出, 汽车产业面临严峻的减排压力, 传统内燃机技术无法满足日益严格的排放标准, 汽车能源动力系统的变革是大势所趋[1, 2]。由于现阶段电池能量密度不高, 致使纯电动汽车的续航里程难以实现突破, 增程式汽车排放污染小, 续航里程长, 可以作为现阶段良好的动力系统替代方案。直线增程器具有结构小、质量轻、效率高等特点, 非常适合作为车载发电装置应用于增程式电动汽车上[3, 4, 5, 6, 7]。

近年来, 众多国内外研究机构对其开展了探索性的研究。美国西弗吉尼亚大学试制了可用于混合动力汽车的直线发动机/发电机系统并进行了试验研究, 但尚未实现系统的稳态运行[8, 9]。美国桑迪亚国家实验室[10, 11]、日本丰田中心[12, 13]以及国内的北京理工大学[14, 15, 16, 17, 18]、南京理工大学[19, 20, 21, 22, 23]也设计并研制了相似原理的样机。本文基于直线增程器系统建立了零维和三维模型相耦合的仿真体系, 从活塞行程、工作频率和进气压力三个方面对系统稳态运行的换气过程进行探究, 从而为提高系统运行换气品质提供参考。

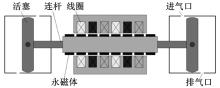

直线增程器系统是由两个对置二冲程直线发动机和直线电机组成, 直线电机安放在左右两个直线发动机之间, 活塞的连杆组件与直线电机的动子轴同轴固连, 其结构示意图如图1所示。起动阶段直线电机工作在电动模式, 拖动发动机以一定频率往复运动, 当发动机达到相应的压缩比且运动频率和行程达到着火条件时, 执行喷油及点火动作; 发动机着火成功后, 直线电机由电控单元切换到发电模式进行工作, 由发动机拖动直线电机往复运动, 从而使得直线电机持续发电[4]。

为深入研究直线增程器特性, 设计加工了一台试验样机, 如图2所示。该试验样机在去除了曲柄连杆机构的同时, 重新设计并加工了扫气箱, 并且改进了供油系统与点火系统。根据直线增程器系统运行要求, 自主设计并研发了管状永磁三相直线电机[24]。样机主要参数与试验设备分别见表1与表2。

| 表1 样机主要参数 Table 1 Main specifications of linear range extender |

| 表2 试验主要设备参数 Table 2 Main specifications of experimental setup |

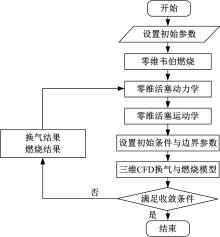

由于系统缺少曲柄连杆的机械限制, 系统动子运动自由, 且受作用在动子上的气体压力和电磁力影响, 活塞的运动与缸内气体的燃烧存在强耦合性。此外, 系统运行过程中的换气品质会影响到系统的燃烧品质, 进而最终影响活塞的运动。如果采用基于传统旋转发动机的计算流体力学(CFD)方法来计算直线发动机, 则系统的边界条件与初始条件将难以设置, 且精确度不高。因此本研究采用零维模型与三维模型相耦合的方法建立系统仿真体系, 其具体流程图如图3所示[25]。

由图3可知, 该仿真流程当发动机工作时开启, 当系统参数满足迭代条件时终止。收敛条件定为零维燃烧模型下的缸压与三维CFD模型下的缸压的相对误差小于5%。系统由零维模型计算得到活塞的运动学特性, 从而为三维CFD仿真输入初始参数与边界条件, 由AVL_Fire进行仿真, 输出三维燃烧结果与换气结果, 若不满足收敛条件, 则重复该迭代仿真循环, 直至结束。

系统零维动力学分析如图4所示, 活塞所受合力由左右缸气体压力、电磁力和摩擦力组成。

依据牛顿第二定律, 有:

式中:M为活塞动子质量; x为活塞瞬时位移; Sp为活塞截面积; pl和pr分别为左、右缸压; FM为电磁力; Ff为活塞运动所受的摩擦力。其中, 气体作用力主要有两缸的气压决定, 在零维模型中, 通过综合韦伯燃烧模型、热力学第一定律和理想气体方程, 可得:

式中:t为时间; V为气缸容积; Q为外界输入工质的能量; p为气缸瞬时缸压; cv为理想气体定容比热容; cp为理想气体定压比热容; R为理想气体常数, 且R=cp-cv。具体简化及推导过程详见文献[24]。

直线电机的电磁力如下[26]:

式中:I为电流; Kf为电磁力比例系数。

根据经验公式, 等效摩擦力与活塞运动速度成比例, 且方向与速度方向相反[26]:

式中:c为等效摩擦力的阻尼系数; v为活塞运动速度。

基于系统零维燃烧模型与动力学模型, 搭建了MATLAB/Simulink的零维仿真模型, 其顶层架构如图5所示。

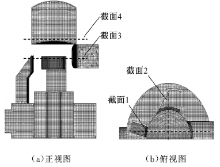

基于二冲程直线发动机在CATIA中建立了几何模型, 该几何模型中含有燃烧室、排气道和扫气箱。由于系统结构对称, 为方便计算, 取模型的一半进行分析[25], 如图6所示。

将三维模型生成面网格, 并将面网格导入AVL_Fire软件以生成体网格和动网格, 最终生成的CFD模型由26万个六面体网格组成, 最小网格大小为0.5 mm× 0.5 mm× 0.5 mm[25], 如图7所示。图7中, 为便于后文对缸内气体流动进行观察和分析, 选取与模型对称面平行且通过副扫气道、气缸和排气道的平面系为截面1, 选取与截面1垂直且通过主扫气道和气缸的平面系为截面2, 选取水平且通过扫排气道和气缸的平面系为截面3, 选取位于活塞行程中点位置的水平平面系为截面4。

在三维CFD计算过程中, 初始条件与边界条件需要进行设置。初始条件用于进行迭代仿真循环, 边界条件则用来定义CFD计算过程中的避免类型和相关参数[25], 分别如表3和表4所示。

| 表3 关键初始条件 Table 3 Key initial conditions |

| 表4 关键边界条件 Table 4 Key boundary conditions |

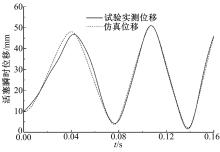

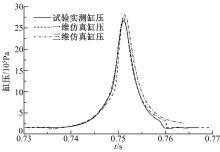

为验证仿真模型精度, 基于样机试验台架进行了系统的起动试验和燃烧着火试验, 试验初始条件如表5所示, 所获得的系统位移与缸压曲线分别如图8、图9所示。

| 表5 试验初始参数 Table 5 The initial experimental parameters |

图8中, 由于试验样机存在对中问题, 在系统起动阶段里, 仿真位移与试验位移存在一定偏差, 但随着系统运行, 该偏差趋小, 且仿真结果与试验结果变化趋势一致。图9中, 三条缸压曲线变化趋势一致, 因此该仿真模型具有一定的精度和可靠性。

为对直线增程器系统换气品质进行量化评价, 设定三个性能指标:扫气效率、捕获率和缸内湍动能。扫气效率表示换气结束时气缸内新鲜充量的浓度, 是保障燃烧正常进行的基础; 捕获率表明新鲜充量从排气口直接逃逸的情况, 即气体的短路损失, 该指标对内燃机的燃油经济性有直接影响; 湍动能用于表征气流运动的剧烈程度, 湍动能较大, 则燃烧时火焰传播速度较快[25]。定义扫气效率和捕获率的表达式分别如式(5)和式(6):

式中:η s和φ t分别代表扫气效率和捕获率; m1为换气结束后的缸内新鲜充量质量; m2为换气过程中通过扫气口的新鲜充量质量; m0为换气结束后缸内气体总质量。

由于直线增程器取消了曲柄连杆机构, 为便于在三维CFD中计算, 引入等效曲轴转角(Equivalent crank angle, ECA)的概念。ECA由时间和频率转化而成, 而转速则由频率转化而来, 则[27]:

式中:t0为活塞位于上止点的时刻; f为系统运转频率。

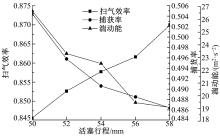

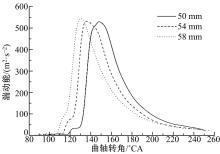

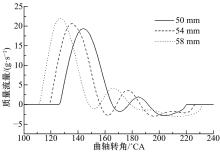

直线增程器中活塞运动没有机械结构限制, 其运动状态仅由其所受合力决定, 因此其行程可变。为探究不同活塞行程对换气过程的影响, 通过调整模型参数, 使得系统运行在30 Hz频率下, 且行程分别为50 mm、52 mm、54 mm、56 mm和58 mm, 获得结果如图10和图11所示。图10为不同活塞行程对换气品质的影响, 可知行程增大使得换气时间变长, 扫气气流有更充裕的时间排挤废气, 而新鲜充量也更易掺杂在废气中从排气口泄露, 缸内气体运动有更多时间恢复平缓, 故扫气效率呈现递增趋势, 捕获率和缸内湍动能呈现递减的趋势。图11为不同活塞行程下的缸内湍动能变化趋势, 可知当活塞行程不同时, 各湍动能曲线之间存在着相位差, 且湍动能峰值具有一定差异, 并在换气结束时趋于相近。

图12和图13分别表示的是活塞行程对通过扫气口的总质量流量和总倒灌质量的影响。活塞行程的增大延迟了扫气口开启时刻, 推迟了扫气口关闭时刻, 从而使各个质量流量曲线存在着一定相位差, 但曲线的波形基本相同。 随着活塞行程的增大, 各质量流量曲线的峰值和倒灌总质量也随之递增, 这是因为长行程使得活塞速度加大, 进而使缸内气体运动加剧。

图14为不同活塞行程模型的截面1在不同等效曲轴转角时的缸内废气分布云图和流场迹线图。由于行程越长, 扫气相位角越提前, 故不同行程模型的换气过程进度存在相位差:当短行程模型刚开启扫气口(130 ° CA)时, 长行程模型已涌入了大量新鲜充量排挤废气; 当短行程模型的新鲜充量刚斜涌入气缸扰乱气流(140 ° CA)时, 长行程模型的扫气气流已由盛转衰, 已形成或即将形成大尺度滚流。到160 ° CA时各模型均形成了大尺度滚流, 且长行程模型较早开始气口倒灌现象。到了换气过程后期各模型的缸内气流走势则接近一致。

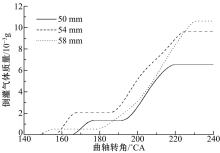

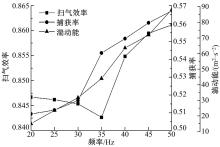

为探究不同工作频率对系统换气过程的影响, 设定仿真模型的工作频率为20、25、30、35、40、45和50 Hz, 获得结果如图15和图16所示。图15为不同工作频率对换气品质的影响, 随着工作频率的增大, 扫气效率呈现先下降后上升的趋势, 并在35 Hz时达到最小值。此外频率越大, 活塞速度就越快, 引起缸内气体流动加剧, 使得湍动能峰值出现时间越滞后, 且数值上呈递增趋势, 换气结束后的湍动能也就越大。此外, 较高的工作频率使得换气绝对时间缩短, 抑制了扫气损失, 从而使捕获率上升。分析各性能指标的波动结果可知, 工作频率对扫气效率、捕获率和湍动能影响较大, 且工作频率越大, 特别是高于35 Hz后, 越有利于直线增程器的换气过程。

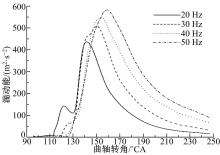

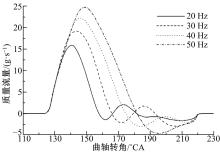

图17和图18分别是不同工作频率下的扫气口质量流量和倒灌质量。可以看出, 工作频率越大, 通过扫气口的总质量流量峰值出现的越滞后, 且峰值越大, 进入气缸的新鲜充量也越多, 气口倒灌现象出现的也越晚, 但倒灌总量没有明显规律, 变化幅度不大。

图19为不同工作频率模型的截面1在不同等效曲轴转角时的缸内废气分布云图和流场迹线图。由图可见在换气过程前期, 低频率模型的新鲜充量扩散速度非常快, 这实际上是因为在相同的曲轴转角范围内, 低频率模型扫气的绝对时间较长, 导致扫气气流有更多时间排挤废气。在此阶段可见大频率模型的扫气气流更倾向于气缸中心且在气缸左侧形成的滚流更大。当换气过程进入后期时, 低频率在前期的高速进程带来了劣势。因为工作频率越低, 在曲轴转角尺度上扫气箱、气缸和排气道之间的压力就越早持平, 缸内气体运动越早恢复平缓, 气口倒灌现象就越早出现并持续得更久, 该结果亦与图16和图17相符。因此大频率模型的废气排出过程较缓慢而更稳定, 且气口倒灌现象出现较晚。

直线增程器进气管与外界直接相连, 进气压力即标准大气压。进气过程发生在活塞上行关闭扫气口后, 扫气箱成为封闭环境且体积持续增大, 从而形成负压打开进气口处单向阀, 箱内外压差使外界新鲜充量进入扫气箱, 直到活塞到达上止点后, 压差消失使单向阀关闭为止。因此进气压力影响着扫气箱内气压即扫气压力, 进而对换气过程产生影响。

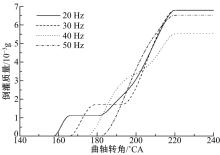

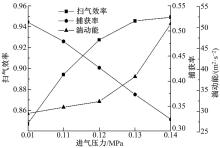

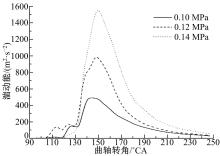

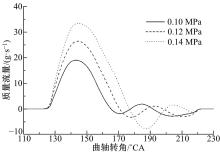

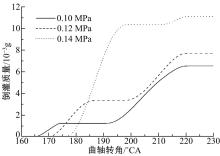

为探究进气压力对换气过程的影响, 在仿真模型中设置进气压力为0.1、0.11、0.12、0.13和0.14 MPa, 分别进行迭代计算, 获得结果如图20和图21所示。由图可知, 随着进气压力的增加, 扫气效率和缸内湍动能呈递增趋势, 且湍动能峰值持续增加, 捕获率呈递减趋势。其原因是高进气压力等价于高扫气箱压力, 扫气箱和气缸的巨大压差使得新鲜充量能更快更多地进入气缸并对废气进行排挤, 但同时也伴随着扫气损失, 新鲜充量更易发生短路损失。图中各个性能指标变化幅度剧烈, 说明系统的换气特性对进气压力非常敏感。

图22和图23分别是不同进气压力的扫气口质量流量和倒灌质量。由图可知随着进气压力的增大, 扫气箱和气缸的压差变大, 使缸内空气流动更加剧烈, 通过扫气口的质量流量峰值和倒灌质量均呈递增趋势。

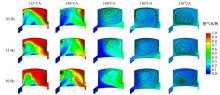

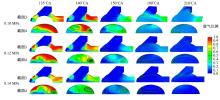

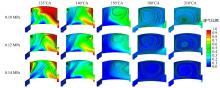

图24为不同进气压力模型的截面1在不同等效曲轴转角时的缸内废气分布云图和流场迹线图。分析图中废气浓度分布可知进气压力对换气过程前期的气流运动具有明显的影响。扫气口刚打开时, 进气压力越大, 涌入的扫气气流就越强劲, 通过副扫气口的气流就越能往气缸中心流动并快速到达缸顶, 在左侧形成相较更大的滚流, 同时其缸内废气排出得更快。到了140 ° CA以后缸内气流运动放缓, 除了缸内废气浓度值的整体差异, 各模型的浓度分布趋势和气流走向趋于一致。

| 图24 不同进气压力下截面1的废气分布云图和流场迹线图Fig.24 Exhaust gas distribution nephogram and flow path diagram in cross section 1 in different intakepressures |

图25为不同进气压力模型的截面3和截面4在不同等效曲轴转角时的缸内废气分布云图和流场迹线图。其中由于在135 ° CA时活塞下行刚开启主扫气口, 截面3正好贯穿了活塞顶部的弧面, 故出现了半圆形的缺口。在截面3和截面4上, 相同曲轴转角下, 大进气压力模型的缸内废气比例更低, 废气被排挤得更迅速更彻底。从截面3上看, 强制扫气阶段前期各模型的气流运动基本相同, 即主扫气口涌入的气流在模型对称面左右分散, 并在左侧形成小尺度涡流。在中后期大进气压力模型的左侧小涡流消失得比较缓慢。从截面4上看, 强制扫气阶段前期, 在主副扫气道各自角度的作用下缸内主要存在着一左一右两个涡流, 此时大进气压力模型的右侧涡流较大且左侧涡流较小。到了150 ° CA, 两个涡流分裂并发展成三个, 且中间涡流占据主要优势。此时大进气压力模型的右侧涡流较大且中间涡流较小, 随后右侧涡流壮大并占据整个气缸, 将另外两个涡流排挤消失, 最后大尺度涡流逐渐消散直到强制扫气阶段结束。而小进气压力模型在150 ° CA时的中间涡流较大, 且逐渐壮大至形成占据整个气缸的大尺度涡流, 直到强制扫气阶段结束。综上, 进气压力越大, 缸内形成的涡流越多越强劲。

(1)随着活塞行程增大, 扫气效率递增, 捕获率和换气结束时的湍动能递减, 捕获率和湍动能对活塞行程的变化不敏感。缩短活塞行程能遏制一定的气口倒灌现象, 但扫气量随之减少。

(2)随着工作频率的增大, 扫气效率先减后增, 并在35 Hz时达到最小值, 捕获率、换气结束时的湍动能和扫气量均递增。

(3)随着进气压力的增大, 气缸内的气流运动加剧, 扫气效率和换气结束时的湍动能大幅度递增, 捕获率、扫气量和倒灌总量大幅度递增。

(4)直线增程器的换气过程对进气压力的变化非常敏感。加大活塞行程和提高工作频率有利于改善直线增程器的换气品质。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|