作者简介:寇淑清(1962-),女,教授,博士生导师.研究方向:精密制造技术及自动化.E-mail:kousq@jlu.edu.cn

为研究裂解连杆性能,将裂解连杆加工实验、三维曲面重构以及有限元模拟相结合。借助连杆大头断裂剖分实验获得真实断裂接合面,通过逆向工程进行断裂接合面重构,进而建立真实的裂解连杆三维几何模型,运用有限元模拟,对比传统平切口连杆,对裂解连杆进行危险工况下的强度和刚度研究。结果表明:裂解连杆与平切口连杆静强度基本相同;裂解连杆三维凹凸面具有承载能力,有效降低了螺栓承受的剪切应力,裂解连杆比平切口连杆具有更好的抗剪性能;裂解连杆断裂接合面的三维凹凸性可使连杆体与连杆盖紧密接触并相互锁定,减小二者之间的相对移动且裂解连杆最大应变、总体变形量均小于平切口连杆,裂解连杆刚度优于平切口连杆。

This paper combines the connecting rod fracture splitting experiment, three-dimensional (3D) reconstruction technology and finite element technique to study the performance of fracture-split connecting rod. The true fracture joint surface of a connecting rod is obtained by fracture splitting, and the fracture joint mode is reconstructed by reverse engineering. A real 3D geometric model of the fracture-split connecting rod is then established. The strength and stiffness of the fracture-split connecting rod are analyzed using finite element simulation and are compared with traditional machining connecting rod. The results show that the static strengths of the fracture slitting connecting rod and the flat incision connecting rod are basically the same. The 3D concavo-convex surface of the fracture-split connecting rod has the bearing capacity, which effectively reduces the shearing stress of the bolt. The fracture-split connecting rod has better shear performance than the flat incision connecting rod. The 3D jagged characteristics of the joint surface can make the rod close contact with the cover and lock each other to reduce the relative movement. The overall deformation of the fracture-split connecting rod is less than the flat incision connecting rod, thus, the stiffness of the fracture-split connecting rod is better than that of flat incision connecting rod.

连杆是发动机关键零部件, 主要承受气体压力和往复惯性力所产生的交变载荷[1]。其选材、设计、制造、检测与装配要求严格[2]。在连杆产品设计过程中, 要对其强度、刚度进行分析校核[3]。裂解加工是新技术, 裂解加工连杆与传统机加工连杆的最大区别在于连杆接合面的形貌特征。裂解加工连杆的断裂接合面呈犬牙交错自然形貌, 属于三维异形曲面, 因断裂面难以进行描述, 导致在以有限元为主要手段的强度、刚度分析中建模成为难题。在进行连杆结构强度等性能分析和连杆产品设计时, 基于机加工平面接合面构建的模型不能反映裂解加工连杆的真实承载状态。

为获得真实的断裂接合面形貌并进行裂解连杆有限元数值分析, 本文将连杆加工实验、计算机视觉技术、三维逆向重构以及有限元模拟相结合, 借助连杆大头断裂剖分实验获得真实断裂接合面; 基于逆向工程思想对断裂接合面进行Non-uniform rational B-splines(NURBS)三维曲面重构; 进而建立真实的裂解连杆三维几何模型; 运用有限元模拟, 对比分析传统平切口连杆与裂解连杆在危险工况下的受力与变形。通过强度与刚度分析寻找安全点与危险点, 以期为连杆产品设计、基于新型制造技术的结构改进设计, 尤其是轻量化设计提供依据。

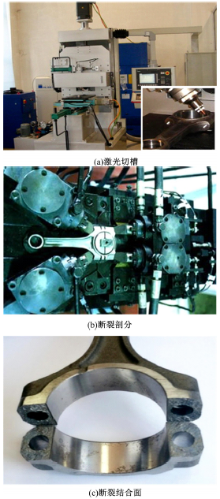

连杆裂解是采用断裂剖分方法获得连杆大头接合面, 有别于传统加工的主要加工过程有:加工裂解槽— — 加载、断裂剖分— — 装配螺栓。与传统机械加工相比, 连杆裂解加工不仅具有生产效率高、生产成本低、设备投资少、工序流程简化等加工优势[4], 而且在发动机装机过程中, 利用断裂接合面的宏观参差形态、微观啮合互锁特征, 以断裂结合面作为定位基准可实现连杆体与盖的精确装配, 大大提高了连杆的二次合装精度[5]。

以某连杆为样件, 大、小头孔直径分别为41.8、17.6 mm, 中心距为147.5 mm, 连杆材料为C70S6, 锻后空气控制冷却, 取样测得材料数据如下:弹性模量E=2.1× 105 MPa; 泊松比ν =0.33; 屈服强度σ s=578 MPa; 抗拉强度σ b=932 MPa。

(1)采用自制的激光切割设备加工裂解槽, 如图1(a)所示。在连杆大头孔内侧接合面位置对称加工两条切口, 形成应力集中源。激光加工参数如下:峰值功率为2.5 kW, 脉冲时间为0.4 ms, 脉冲频率为45 Hz, 切割速度为15 mm/s。切口参数如下:槽深为0.5 mm, 张角为25° 。

(2)采用自制的CSE-400型连杆裂解实验设备进行断裂剖分。即通过“ 下拉式” 楔形拉杆推动胀套水平运动, 施加垂直于预定断裂面的载荷, 借助缺口根部形成的应力集中而形成裂纹源, 裂纹启裂, 并定向快速扩展, 使连杆本体与连杆盖低耗能无屑断裂分离, 如图1(b)所示。裂解后形成一对断裂耦合面, 如图1(c)所示。

(3)对断裂剖分连杆装配螺栓, 并进行后续精加工。

前期研究工作基于逆向思维采用三角面片法, 重构了断裂面, 目的是估算断裂面面积[6], 并不能用于有限元模拟计算。

虽然断裂面形态各异, 但同种材料的相同产品, 采用相同的制造工艺及裂解加工工艺, 其断裂面具有完全相似的解理形态, 对其进行分析, 对同类产品设计、分析具有普遍意义。

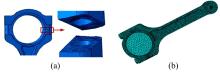

为达到对断裂接合面定量描述的精度, 首先要保证获取到高质量的点云数据。鉴于连杆断裂面形貌特征(极其复杂空间曲面且尺寸较小)及重构精度要求, 运用加拿大NDI公司的3500型PRO CMM高速光学跟踪仪来采集连杆断裂面的三维点云数据。其灵活的多面测头和强大的动态参考测量系统提供了高精度、高可靠性的3D测量, 高速数据处理功能允许用户每秒记录数据达4500个。经PRO CMM扫描测量获得断裂面点云数据如图2所示。

由于受环境光、图像处理算法、被测件几何拓扑及光学遮挡效应等因素影响, 会产生随机误差, 出现噪音点、孤点等[7]。这些点将影响后续再现接合面的真实程度, 为此需优化点云数据。具体操作方法是通过检测, 将偏离主点云的孤点、超出指定移动限制的点以及重叠点云删除, 通过挤压扫描数据带, 减少噪音点。为了简化断裂面重构过程, 对点云进行三角形网格封装处理。

由于扫描点云的数据量过大导致三角面数据量较大且结构复杂, 不利于进行理论参数化建模, 需进入多边形阶段, 通过探测曲率对断裂面进行网格划分, 在不影响曲面细节的情况下松弛边界, 构造多边形曲面片。

NURBS在形状定义方面功能强大, 能比传统的网格建模方式更好地控制物体表面的曲线度, 从而创建出更逼真的造型[8]。NURBS方法为自由型曲面的精确表示和设计提供了一个公共的数学形式, 通过操纵控制顶点及权因子为各种形状设计提供了充分的灵活性[9]。NURBS曲面的数学定义如下:

式中:

曲面与控制点之间的关系如图3(a)所示。NURBS通过四边域参数拟合曲面, 调整曲面的节点矢量和权因子来控制形状, 根据参数u向和w向创建曲面的节点矢量, 拟合成NURBS曲面, 如图3(b)所示。

将基于真实断裂面创建的NURBS曲面导入CAD, 在断裂面的基础上建立裂解连杆的三维分析模型。如图4(a)所示。一般而言, 两侧断裂面不具对称性, 尤其是当含有某些缺陷时, 因此有限元建模时构建完整的三维模型。连杆体、连杆盖、曲轴、螺栓采用四面体二阶单元, 衬套、上下轴瓦采用六面体一阶单元。因为断裂面是三维参差结构且属接触面, 不同于常规加工, 因此, 在连杆大头与端盖的结合面处进行网格加密, 如图4(b)所示。

连杆工作工程中, 最危险的两个工况分别是由缸内燃气点火引起的最大压缩工况和活塞连杆组往复惯性力产生的最大拉伸工况[10]。工程上认为若这两个最危险的工况满足性能要求, 则该连杆在整个工作过程中都满足要求[11]。为此, 对裂解连杆最大压缩工况和最大拉伸工况进行有限元分析。

当活塞位于点火冲程上止点时, 连杆处于最大受压状态。最大压力

式中:

当活塞位于排气冲程上止点时, 连杆处于最大受拉状态。最大拉力

式中:“ -” 号表示与最大压力方向相反。将数据代入, 得Pt=5147 N。

连杆必须保证足够的结构强度和刚度。如果强度不足, 就会产生连杆螺栓、大头盖或杆身断裂, 造成严重事故。如果连杆组刚度不足, 可能会引起偏磨或局部超负载, 进而导致零件的损坏[12]。

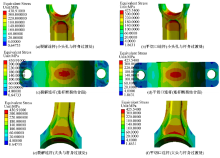

最大压缩工况下连杆关键部位有:小头孔与杆身过渡处、连杆断裂接合面、大头与杆身过渡处。裂解加工连杆与平切口连杆各关键部位应力分布情况如图6所示。由图6可以看出, 两种连杆承受的最大应力几乎相等, 应力分布情况基本类似。

(1)小头孔与杆身过渡处

最大压缩工况下, 最大应力出现在连杆小头孔与杆身过渡处, 裂解连杆为430.91 MPa, 平切口连杆为425.54 MPa。其原因为, 在此工况下连杆主要承受活塞销传递过来的缸内爆发压力和惯性力, 但惯性力很小。气缸内燃气压力处于最大爆发压力点时, 在燃气压力的推力下产生向下的力, 推力通过活塞销传递到连杆小头轴承, 载荷表现为压缩的形式, 如图6(a)(b)所示。

(2)连杆断裂接合面

连杆断裂接合面的应力分布情况如图6(c)(d)所示, 可以看出, 螺栓孔周围的应力最高, 沿螺栓孔向外延伸应力逐渐降低, 其原因是螺栓承受较高的初始预紧力, 导致螺栓孔周围产生较高应力。另外, 由图6(c)还可以看出, 断裂接合面上出现零星应力集中, 这是由于断裂面凹凸不平的三维参差形态所致。

(3)大头与杆身过渡处

如图6(e)(f)所示, 杆身与大头孔过渡处承受的应力在300 MPa以上, 主要原因为:①在爆压作用下, 大头孔与杆身过渡处承受杆身传递来的较高的爆发压力; ②大头孔与轴瓦间具有过盈力, 导致杆身与大头孔过渡处应力较高。

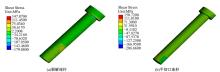

最大压缩工况下, 连杆螺栓承受剪切应力情况如图7所示。可以看出, 裂解连杆螺栓承受的最大剪切应力为176.94 MPa, 平切口连杆螺栓承受的最大剪切应力为204.43 MPa, 裂解连杆螺栓承受的剪切应力明显小于平切口连杆。这是因为, 裂解连杆三维凹凸面具有承载能力, 有效降低了螺栓承受的剪切应力。由此可知, 裂解连杆具有更好的抗剪能力。

最大拉伸工况下连杆的关键部位主要有:连杆小头孔内左右两侧、连杆盖端螺栓接触处、断裂接合面。裂解连杆与传统机加工连杆各关键部位等效应力分布对比如图8所示。整体情况为裂解连杆承受应力略小于机加工连杆。

(1)连杆盖端螺栓接触处

最大拉伸工况下, 连杆最大应力在连杆盖端螺栓接触处, 裂解连杆为307.4 MPa, 平切口连杆为334.74 MPa, 如图8(a)(b)所示。其原因在于:在拉伸工况, 螺栓被进一步拉长, 螺栓除了承受较高初始预紧力外, 还要承受部分工作载荷, 使螺栓对连杆盖的压紧作用较大, 导致大头盖与螺栓接触处产生较大的应力集中。

(2)连杆断裂接合面

如图8(c)(d)所示, 最大拉伸工况下, 接合面的应力分布情况与最大压缩工况下类似。螺栓孔周围应力较高, 断裂连杆接合面上出现零星应力集中点, 但平切口连杆接合面应力峰值高于裂解连杆。

(3)连杆小头孔内左右两侧

小头孔内部左右侧承受的应力也达到300 MPa, 其原因为, 最大拉伸工况下连杆主要承受活塞销传递过来的连杆组件的惯性力, 加之小头孔与衬套之间过盈装配的挤压作用, 导致小头孔左右侧受力较高。

图9为最大拉伸工况下连杆螺栓剪切应力分布情况。可以看出, 裂解连杆螺栓承受的剪切应力为179.88 MPa, 平切口连杆螺栓为206.66 MPa, 裂解连杆螺栓承受的剪切应力明显低于平切口连杆螺栓, 进一步说明了裂解连杆抗剪切能力。

在工作过程中连杆会产生不同程度的变形。图10为最大压缩工况下两连杆等效应变云图。可以看出, 两连杆的最大应变都出现在连杆小头孔与杆身过渡处, 这是由于, 在最大压缩工况下, 连杆小头与杆身过渡处承受的力最大。裂解连杆最大应变为1.86× 10-3, 平切口连杆为2.11× 10-3, 可看出两连杆的应变量较小, 且裂解连杆的最大应变小于平切口连杆。图11为最大压缩工况下两连杆整体变形图。由于计算分析约束施加在曲柄销刚体参考点上, 而实体的变形都是相对于约束位置的变形, 故连杆受压时, 连杆大端变形较小, 变形集中在杆身和小头, 且沿杆身方向到小头变形量逐渐增加。最大变形量裂解连杆为 9.34× 10-2 mm, 平切口连杆为10.02× 10-2 mm, 位置出现在小头内与杆身连接处, 小头衬套与活塞销的配合间隙(一般为0.25~0.45 mm), 不影响衬套与活塞销之间油膜的产生, 符合刚度要求, 且裂解连杆刚度优于平切口连杆。

传统平切口连杆盖与连杆体采用螺栓定位, 连杆裂解是以断裂面定位。在工作过程中, 连杆体与盖会产生不同程度的相对滑移。图12显示了最大压缩工况下两种连杆接合面的相对滑移情况。可以看出, 裂解连杆接合面的相对滑移小于平切口连杆。由此可知, 断裂接合面自然形态的三维凹凸曲面, 可使连杆体与连杆盖紧密接触并相互锁定, 减小二者之间的相对移动。

图13为最大拉伸工况下连杆等效应变分布云图。可以看出, 两连杆的最大应变出现在连杆盖与螺栓接触处, 拉伸工况下螺栓承受较大的工作载荷加之螺栓预紧力, 对连杆盖端螺栓接触处作用力较大。裂解连杆最大应变为1.67× 10-2, 平切口连杆为2.15× 10-2。可以看出, 平切口连杆的等效应变大于裂解连杆。图 14为最大惯性力工况下连杆整体变形图。由图可知, 连杆整体变形由大头到小头沿杆身方向依次增大, 最大变形量裂解连杆为2.46× 10-2 mm, 平切口连杆为3.20× 10-2 mm, 出现在连杆小头顶端。大头由于约束设置变形较小。图15为最大拉伸工况下连杆体与连杆盖相对滑移距离, 可以看出, 裂解连杆体和盖的相对滑移距离小于平切口连杆, 可以得出, 裂解连杆体和盖的定位性能好于平切口连杆, 裂解断裂面充分发挥了互锁特性。

(1)通过连杆裂解实验获取真实的断裂接合面, 基于NURBS曲面重构断裂面, 再现裂解连杆。

(2)两种工况下裂解连杆等效应力大小与分布情况与传统平切口连杆基本相似, 且各关键部位的应力均小于C70S6的屈服极限, 为578 MPa, 可以得出两种连杆静强度基本相同且裂解连杆可以满足强度要求。

(3)裂解连杆三维凹凸接合面的承载能力高于平切口连杆, 减小了螺栓的剪切应力, 提高了裂解连杆的抗剪能力。

(4)裂解连杆断裂接合面的三维凹凸性可使连杆体与连杆盖紧密接触并相互锁定, 减小二者之间的相对移动且裂解连杆最大应变、总体变形量均小于平切口连杆, 由此可得裂解连杆刚度优于平切口连杆。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|