作者简介:胡志清(1974-),男,副教授,博士.研究方向:板材柔性成形工艺.E-mail:zqhu@jlu.edu.cn

对原态6061铝合金薄板进行了退火和深冷处理,通过拉伸、硬度和冲剪等实验,分析了退火和深冷处理对材料性能的影响。结果表明:采用均匀化退火加不同深冷处理的方法可改善断面光洁度,减小毛刺发生或降低毛刺高度;随着深冷时间增加,强度总体降低,而塑性总体增强,从深冷状态返回室温后强度有所回升,毛刺发生率降低且光亮带先增后减;深冷处理8 h后保持深冷状态在线冲剪所得断面质量(塌角、光亮带以及毛刺)综合性能最好,若以降低毛刺高度为主要目标,则8 h深冷后返回室温冲剪效果较佳。

6062 aluminum alloy is annealed, and then is treated by deep cryogenic temperature at different time. Through stretching, hardness measurement and punch-shearing experiments, the effect of cryogenic temperature on the material properties is analyzed. The results show that the mean annealing and cryogenic temperature at different time can improve the smooth zone and reduce burr or reduce burr height. With the increase in cryogenic time, the intensity is reduced, however, the plasticity is improved. While, the temperature returns from cryogenic to normal the intensity increases step by step, and the burrs are reduced and smooth zone increases and then decreases. The tests were treated by deep cryogenic temperature for 8 h and kept real-time cryogenic temperature, and punch-shearing was carried out and comprehensive quality, such as collapse angle, burr and smooth zone, is best. If the target is to reduce the burr, after 8 h cryogenic treatment and return to room temperature, the result of real-time punch shearing is better.

6061铝合金是一种典型的可变形热处理铝合金, 有良好的综合性能, 近年来被广泛应用于电子、钟表及仪器制造等产业。深冷处理能有效地改善材料机械性能及提高材料稳定性, 是一种潜力巨大的新型材料强韧化工艺[1, 2], 研究深冷处理条件下航天器件成形、稳定问题具有积极的指导意义和参考价值[3, 4]。国内在黑色金属的深冷处理机理方面已开展了大量的研究, 但在有色金属, 例如铝合金方面研究还处于起步阶段。

李寰等[5]研究发现, 深冷处理可以消除铝基碳化硅复合材料的残余应力并改善其弹性模量; Chen[6]认为深冷处理可以引起晶粒取向转变, 由于体积收缩使材料内部产生了大量的位错和亚晶, 并能在深冷回复过程中产生回复再结晶组织; 汤光平等[7]发现, 深冷处理可提高铝合金的尺寸稳定性, 并提高材料的强度和硬度; 万普华等[8]研究深冷后时效处理发现有针状的强化相β ″相 (Mg5Si6)出现; 王会敏等[9]认为深冷处理过程中在晶界处会析出AlFeSi第二相粒子, 引起强度增加; Rosen等[10]认为固溶处理后硬而脆的粗质点过剩相溶解造成的软化超过基体的固溶强化会引起合金塑性的提高; Karpov[11]认为深冷处理造成材料应力松弛, 微裂纹向相反的方向发展, 导致塑性提高; Pan等[12]认为各相析出顺序为SSSS → GP(球状)→ β ″(针状)→ β '(棒状) → β -Mg2Si。

铝合金板材件常常通过冲剪工艺进行孔和边界成形, 而铝合金在冲剪工艺过程中会出现明显的塌角、光亮带占比小及毛刺较多等影响应用的质量缺陷, 基于文献[5, 6, 7]中深冷对材料性能影响的研究, 本文以6061铝合金板材为研究对象, 通过深冷处理改变板材的塑性, 进一步研究深冷处理对冲剪成形过程中塌角、光亮带及毛刺等成形缺陷的影响, 为获得较高断面质量板材件的成形提供了一种新的方法。

本文以6061铝合金薄板为研究对象, 其厚度为1 mm, 各成分质量分数如下:w(Mg)= 0.8%~1.2%; w(Si)= 0.4%~0.8%; w(Cu)= 0.15%~0.4%; w(Fe)= 0.7%; w(Mn)=0.15%; w(Zn)= 0.25%; 其余为0.4%; 余量为Al。

使用线切割加工所需⌀38 mm圆片以及标准拉伸试样; 材料经过560 ℃均匀化退火处理, 保温120 min[13]。退火处理后, 使用液氮浸泡法降温处理, 由于液氮直接与被处理工件接触, 降温速率很快, 热应力较大, 容易改变材料组织, 可能使材料产生低温快冷脆断现象[1], 故放入-196 ℃液氮环境中按照一定时间梯度浸泡:液氮中浸泡2、4、8、12 h后取出1 h升至室温冲剪成形; 液氮中浸泡2、4、8、12 h, 保持深冷环境冲剪成形。

在DNS-100电子万能试验机上对拉伸试样进行单向拉伸力学测试, 拉伸速率为5 mm/min; 使用1600-5122VD MICROMET5104型显微硬度仪测定不同处理后材料的硬度; 使用凯强利KD-20A型伺服压力机对待处理试样进行冲剪; 用ZEIEE EVO-18扫描电镜观察断口形貌; 用MDJ-DM320光学显微镜测量断面光亮带比例以及毛刺高度, 取不同点重复测量3~5次取平均值。

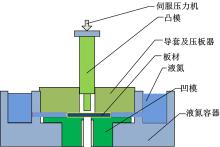

在线冲剪使用微小型工件凸模深冷冲剪成型装置[14], 如图1所示, 利用该模具装置, 液氮可以充满试样周边区域以达到保持在线深冷冲剪状态的目的。

冲剪过程中剪切带的剪切强度和冲剪力的关系以及凹、凸模的间距如下:

式中:

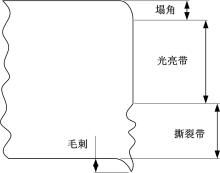

在冲剪过程中为了克服如图2所示的塌角、毛刺高度和光亮带、撕裂带等形态对冲剪质量的影响, 根据文献[15]将凹、凸模的间距定为5%, 模具的主要尺寸如下:凸模直径为11.9 mm; 凹模直径为12.0 mm; 凸凹模间隙为0.05 mm。

退火处理是改善材料性能的一种方法, 为了使实验所用的板材具有基本相同的材料性能, 本文对所用原态板材进行加温至560 ℃保温2 h, 随炉降至室温的统一退火处理, 并且对板材退火处理前、后的拉伸性能和冲剪成形进行了试验, 其退火处理前、后的拉伸及冲剪实验数据如表1所示。从表1可以看出, 退火处理使材料延伸率提高了两倍, 拉伸强度降为39%, 毛刺从44 μ m增加到65 μ m, 因此退火处理改善了6061铝合金延展性, 然而增加了冲剪成形后的毛刺。

| 表1 6061铝合金退火前、后冲剪及拉伸数据 Table 1 Drawing and punch shearing data of original and annealing 6061 aluminum alloy |

图3为原态和退火态的板材冲剪断面光亮带局部面积变化结果。由图3可以看出, 原态6061铝合金薄板的光亮带面积明显小于经过退火处理后的光亮带面积。这主要是因为退火处理虽然降低了材料的抗拉强度和剪切强度, 但提高了材料的屈服强度, 塑性材料在冲剪过程中剪应力先达到抗剪强度极限, 发生剪裂, 当剪裂发展到较宽程度时, 拉应力才达到抗拉强度极限, 开始拉裂, 所以退火处理后的剪断面(光亮带)较宽。

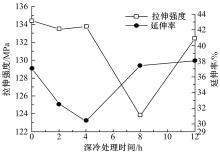

在板材冲剪成形的过程中, 板材存在拉伸变形, 因此探究深冷处理后回到室温后的拉伸性能的变化对理解冲剪成形具有很重要的意义。图4给出了深冷处理时长与拉伸强度、延伸率的关系曲线。从图4中可以看出, 深冷处理0~4 h, 拉伸强度整体有一定下降趋势, 但是变化趋势不明显; 在4~8 h时, 拉伸强度从133.73 MPa下降至123.81 MPa, 降幅达到7.5%, 随后深冷时间从8~12 h, 抗拉强度由123 MPa升至133 MPa。深冷处理0~4 h内, 延伸率逐渐减小; 4~8 h内, 薄板延伸率明显提高, 增幅达到23.4%, 随着深冷时间从8 h到12 h, 材料的延伸率变化小。

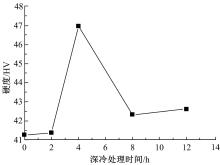

图5给出了深冷处理时长与材料平均硬度变化关系。从图5可以看出, 在2~4 h时, 铝合金薄板硬度急剧增大并达到46.97 HV, 增幅13.25%; 4~12 h时, 铝合金薄板硬度明显下降, 但比深冷处理0~2 h的铝合金薄板硬度高。该硬度变化曲线趋势表明, 深冷处理可以提高6061铝合金的材料硬度。

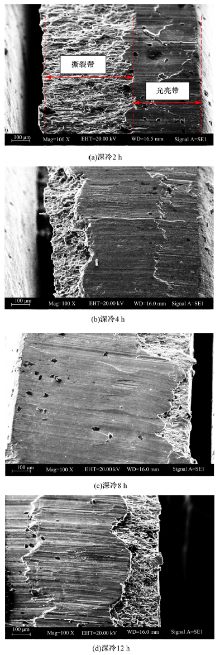

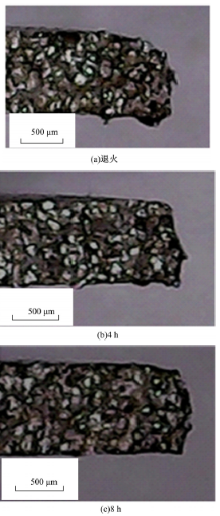

图6给出了不同深冷时间(2、4、8、12 h)后板材冲剪断面变化图。从图6可以看出, 随着深冷时间的增加, 板材断面的光亮带不断扩大, 撕裂带面积减小, 当深冷时间超出8 h后, 光亮带有减小, 撕裂带有增大趋势。由于光亮带是在剪切应力小于抗剪强度的情况下剪裂逐渐扩大形成, 因此从图6可以推断出随着深冷时间由2 h到4 h内板材的抗剪强度不断增加, 随着深冷时间增加到8 h, 板材的光亮带达到最大, 此时板材的抗剪强度最大, 当深冷时间增大到12 h时, 板材的光亮带有所减小, 此时板材的抗剪强度下降。

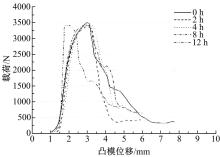

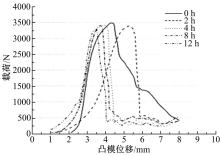

图7和图8分别给出了退火态板材在不同时长深冷处理后放置室温下1 h后在室温环境下冲剪的载荷曲线和深冷处理后在线深冷环境下冲剪的载荷曲线。从图7可以看出, 不同时长的深冷处理(2、4、8、12 h)后室温条件下冲剪过程中载荷变化不大, 基本相同, 凸模达到最大载荷时, 深冷处理12 h的最小位移量达到2 mm, 然而在其他不同深冷处理时长情况下, 当冲剪载荷达到最大值时,

最大位移为3.2 mm。从图8可以看出, 不同时长的深冷处理(2、4、8、12 h)后在线深冷环境下冲剪对于板材的冲剪载荷的影响不大, 载荷基本相同。但是凸模的位移发生了变化, 当冲剪载荷达到最大值时, 深冷处理2 h时, 凸模最大位移量为5 mm, 其次是深冷4 h, 而深冷处理12 h的凸模位移量最小, 达到3 mm。

比较图7和图8可以看出, 2 h处理后塑性好, 强度变化不明显, 深冷时间增加到12 h时剪切强度下降, 即位移减小。深冷处理提高了材料的韧性, 在线深冷环境下冲剪使板材的最大冲剪位移增大, 即剪切强度增大。从图7和图8中还可以看出, 深冷处理对于板材冲剪成形质量的影响要大于冲剪成形环境对板材冲剪结果的影响。

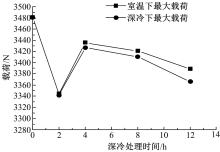

图9给出了室温与在线深冷环境下最大冲剪载荷对比曲线, 从图9可以看出, 深冷状态下的在线深冷冲剪承受的最大载荷全部小于回到室温后的最大载荷, 可以推测返回室温的过程使材料的强度有所回升。

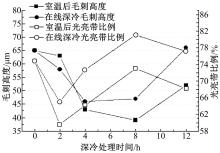

图10给出了室温后与在线深冷冲剪成形后的毛刺高度和光亮带变化曲线。由图10可以看出, 深冷处理0~8 h, 毛刺高度逐渐降低; 2~4 h毛刺降幅最大, 从63 μ m减至43 μ m; 8 h后毛刺高度有所增加, 始终小于未经深冷处理所得高度, 说明本研究采用的处理方法可以改善毛刺问题。从断面光洁度角度看, 深冷处理2 h后光亮带比例最小仅59.6%, 2 h后整体光亮带比例呈增加趋势, 在8 h达到极值73%, 随着深冷时间的增加, 光亮带变化略有降低。图11给出了深冷后在线深冷冲剪的毛刺变化断面形貌, 随着深冷时间的不断增加, 毛刺有所减小, 深冷8 h后进行在线深冷环境下的冲剪成形所得到的毛刺最小。

| 图10 室温后与在线深冷毛刺高度和光亮带变化曲线Fig.10 Change of burr heights and smooth zones at room temperature after and real-time DCT |

深冷处理之后直接在液氮的深冷环境中在线冲剪, 随着深冷时间增长, 毛刺高度先逐渐降低, 在4 h时所得最小为46 μ m, 仅为退火后处理所得毛刺的70%, 8 h所得毛刺高度与4 h相差无几, 达到12 h则产生明显的毛刺高度增加; 但由光亮带比例分析可知, 4 h所得不及仅退火的材料冲剪所得, 仅8~12 h所得光亮带优于未深冷处理, 2 h得到最小的光亮带。总体来看, 光亮带比例随着深冷时间的增加呈增大趋势, 毛刺高度先减小后增大。

预计材料塑性总体增强, 而强度先增强后又有所减弱。

(1)与初始的挤压态铝合金板材比较, 采用均匀化退火加不同深冷处理的方法可改善断面光洁度, 减小毛刺发生或降低毛刺高度。

(2)随深冷时间增加, 6061铝合金强度总体降低, 而塑性总体增强, 从深冷状态返回室温后强度有所回升, 毛刺发生率降低且光亮带先增后减。

(3)深冷处理8 h后保持深冷状态在线冲剪所得断面质量(塌角、光亮带以及毛刺)综合性能最好, 若以降低毛刺高度为主要目标, 则8 h深冷后返回室温冲剪效果较佳。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|