作者简介:郑孝义(1978-),男,讲师,博士研究生.研究方向:材料表面改性.E-mail:xyzheng@jlu.edu.cn

为提高铝基体的耐磨性,采用预敷铌和铝混合粉后进行双氩弧熔覆,在不同氩弧电流下制备Al-Nb熔覆层。金相分析及显微硬度与耐磨性测试表明,熔覆层由 α-Al、NbAl3和少量Nb组成。分析了枝晶组织中与富Nb区边缘的NbAl3相形成机理。氩弧电流增大使NbAl3相和树枝晶组织减少, α-Al固溶体增多,熔覆层的显微硬度和耐磨性下降。氩弧电流为100 A时,熔覆层的显微硬度均值最高,耐磨性最好。

To improve the wear resistance of aluminum substrate, Al-Nb cladded layers were prepared by double argon arc cladding method at different currents with pre-coated niobium and aluminum mixed powder. The metallographic analysis and the test results on microhardness and wear resistance show that the cladded layers consist of α-Al, NbAl3 and a small amount of niobium phases. Also, the formation mechanism of NbAl3 phase was analyzed which grew in the dendrites and distributed on the edge of the rich niobium zone. The increase in argon arc currents results in less NbAl3 phase and dendrites but more α-Al solid solution resistance, which reduces the microhardness and deteriorates the wear resistance of the cladded layers. The average microhardness peak and the best wear resistance were achieved when the argon arc current was 100 A.

铝及其合金比强度高, 易成型加工, 价格较低廉, 广泛用于航空航天[1]、车辆制造[2]及国防工业等领域。但铝及铝合金的缺点也很突出, 主要体现在硬度低、耐磨性差。因此, 发展了许多方法与手段以弥补铝及铝合金的不足。例如, 通过热压烧结[3]、压力浸渗[4]、双搅拌铸造[5]等方法对铝基体进行整体强化, 采用激光熔覆对铝基体进行表面强化[6, 7]等。但激光熔覆设备价格高, 效率也较低。氩弧熔覆对金属基体进行表面处理是一种成本较低的方法, 已有应用在纯钛[8]、钛合金[9]及镁合金[10]的报道。本文采用预敷铌和铝混合粉进行氩弧熔覆的方法, 在铝基体表面制备出NbAl3相强化的Al-Nb熔覆层, 分析了NbAl3相的形成机理, 研究了氩弧电流对熔覆层微观结构及性能的影响规律。

基体为工业纯铝, 尺寸为140 mm× 30 mm× 8 mm。预敷粉末为铌粉和铝粉, 二者的质量比为8: 2。铌粉的平均粒度约为200 μ m, 铝粉的粒度为100~300 μ m, 铝粉的作用是促进高熔点铌粉的熔化和溶解。预敷方法为:将铝基体表面打磨去除氧化膜后用酒精清洗, 表面放置尺寸为100 mm× 14.5 mm× 0.7 mm的模具, 将混合均匀的预敷粉末置于模具中, 滴入适量水玻璃将预敷粉末粘结定形, 晾干24 h后放入烘干箱中, 约100 ℃烘干2 h出炉冷却至室温待用。

为提高热输入量, 促进预敷粉末熔化, 并获得较宽的熔覆层, 采用两台TIG焊机进行双氩弧熔覆。两个氩弧的电流相等, 变化范围为100~140 A, 氩气流量均为10 L/min, 行走速度为2.8 mm/s, 钨极间距8 mm。

将氩弧熔覆试板加工制成金相试样、相组成分析试样和磨损试样。金相试样经磨平、抛光和腐蚀后, 采用Axio Scope.A1型金相显微镜及ZEISS-EVO18型扫描电镜(SEM)观察分析熔覆层显微组织, 并用能谱仪(EDS)进行成分分析。用HVS-1000ZDT型显微硬度计测试金相试样的硬度分布, 加载力为0.98 N, 加载时间为10 s。相组成分析试样表面磨平后, 用D8 Advance型X射线衍射仪对表面进行分析, 根据XRD谱线获得熔覆层的相组成信息。采用ML-100型磨料磨损试验机, 在摩擦副为28 μ m碳化硅砂纸、载荷为2.94 N、磨损行程为20 m条件下进行磨损试验。试验前、后用精度为万分之一克的电子天平测量试件质量, 获得磨损量, 并与铝基体比较获得相对耐磨性数据。

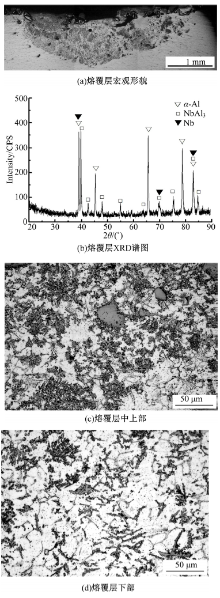

图1是氩弧电流为120 A时的熔覆层宏观与微观形貌及XRD分析结果。从图1(a)可知, 熔覆层表面有一些颗粒状物质, 上部灰色组织较多, 下部灰色相较少, 与铝基体熔合良好。图1(b)为其XRD分析结果, 熔覆层主要由α -Al固溶体、NbAl3金属间化合物和Nb组成。观察图1(c)和(d)的微观组织形貌可知, 熔覆层上部主要为较密集的树枝晶组织, 还有一些灰色块状组织, 熔覆层下部树枝晶组织变小, 白色组织增多。根据XRD分析结果, 白色基体组织为α -Al固溶体, 灰色树枝晶为NbAl3相和α -Al固溶体的混合物, 灰色块状物为未完全熔化的Nb。

| 图1 典型熔覆层宏观与微观组织及XRD分析结果Fig.1 Macroscopic and microscopic structures of cladded layer and its XRD pattern |

在氩弧熔覆过程中, 电弧热首先使预敷粉末熔化, 而后铝基体局部熔化, 熔化的预敷粉末与铝熔体混合, 冷却凝固后微观组织分布较均匀。由于Nb粉熔点高, 少量未完全熔化的铌颗粒分散在铝熔体中, 其边缘会部分溶解并与Al形成金属间化合物相, 但冷却速度较快时会残留Nb。由图1(c)还可以看出, Nb相外侧形成了密集的NbAl3相。

根据Nb-Al二元系平衡相图[11], Nb的熔点高达2469 ℃, 当Al的质量分数高于46%时, Nb与Al只形成熔点较低的NbAl3金属间化合物, Nb含量升高时还会形成高熔点的Nb2Al和Nb3Al, 但试验获得的氩弧熔覆层中只检测到NbAl3相。图2为氩弧电流为100 A时, Al-Nb熔覆层中的3种典型微观组织。从SEM图像中可以清晰地看到熔覆层中的枝晶区, 见图2(a); 熔覆层中不同形态的富Nb区, 见图2(b)和(c)。根据表1的EDS点成分分析结果, 在熔覆层中的枝晶区, A点的枝晶轴为NbAl3相, 枝晶间的B点组织为α -Al固溶体, C点的短棒状组织也是NbAl3相, 应该是二次枝晶轴。图2(b)的富Nb区中部D点Nb含量高达96%, 外部的灰色区域E点为α -Al固溶体, 而在富Nb区边缘的F点组织为NbAl3相。图2(c)的富Nb区形态与图2(b)差别较明显, 在铝熔体中的枝晶组织较细小。

| 图2 Al-Nb熔覆层中的3种典型微观组织(SEM图像)Fig.2 Three kinds of typical microstructures in Al-Nb cladded layers (SEM images) |

| 表1 EDS点成分分析结果 Table 1 Point composition analysis results by EDS % |

从上述分析结果可知, 熔覆层中的枝晶组织区Nb含量较低, 容易达到NbAl3相的元素配比条件, 但是, 在富Nb区周围也没有检测到Nb2Al或Nb3Al相。按照Barmak等[12]的理论, 形成Nb2Al及Nb3Al相之前都需先形成NbAl3, 再通过向NbAl3相中扩散一定浓度的Nb原子, 再次反应形成Nb2Al及Nb3Al相。由于Nb在NbAl3中的扩散速率低, 而且氩弧熔覆时冷却速度较快, 阻碍了Nb2Al和Nb3Al高熔点金属间化合物的形成。

熔覆层中NbAl3相有两种不同的形成机理。当预敷材料中的Nb与Al混合粉末熔化良好时, 与熔化的铝基体形成较均匀的Al-Nb熔体。由于电弧搅拌作用, 进入高温熔池中的Nb颗粒或富Nb液态金属溶解扩散进入熔体中, 温度下降时, 残存的小颗粒Nb可以作为NbAl3相的异质核心, 促进NbAl3形核。同时, 温度下降使Nb在熔体中的溶解度下降, 在熔体中直接同质形核, 析出NbAl3相晶核。然后, 熔体中的Nb和Al元素同时向NbAl3晶核扩散, 在合适的晶面和晶向上堆积, 使晶核长大成为一次NbAl3枝晶轴, 而后生长出很短的二次NbAl3枝晶轴。其周围的熔体由于含Nb量很低, 凝固后成为枝晶间α -Al固溶体。这是图2(a)中枝晶组织的形成机制。Al-Nb熔体中Nb含量较低的区域, 或在熔池凝固后期的局部区域, Nb元素供应不足, NbAl3相呈独立的颗粒状或头部圆滑的短棒状。

在图2(b)和(c)的两种富Nb区周围生长的NbAl3相, 形成机制均为界面溶解扩散或界面反应引发的外延生长。从图2(b)的富Nb区形状来看, 应该是一个未熔化的Nb颗粒直接进入熔池中, 由于铝熔体的润湿, 使富Nb相边缘被溶解或者直接发生界面反应形成NbAl3晶核, 而后Nb元素向外扩散, NbAl3晶核外延生长。NbAl3相生长尺寸较小时, 在富Nb相边缘出现一些平行的小凸缘; 生长尺寸较大时, 由于与周围铝熔体相互作用, 形成NbAl3相与α -Al间隔分布的层片状组织。

图2(c)的富Nb区内部有很多轮廓圆滑的颗粒, 是表面已经熔化的Nb颗粒团聚在一起进入熔池, 其液态表面直接与铝熔体接触, Nb元素向熔体中溶解扩散, 在表面形成NbAl3晶核后外延生长进入铝熔体中, 形成小枝晶。这种在富Nb区表面外延生长的小枝晶在运动的熔池中会被冲刷折断, 从富Nb区表面脱落进入铝熔体中, 凝固后形成图2(c)的形态。

图3为不同氩弧电流制备的熔覆层微观组织形貌。可以看出, 氩弧电流为100 A时, 枝晶组织粗大且分布密集。NbAl3枝晶轴生长发达, 枝晶间的α -Al固溶体很少, 见图3(a)。氩弧电流增大到120 A时, 熔覆层中的树枝晶仍较多, 分布较均匀, 但NbAl3枝晶轴较细, 枝晶间的α -Al固溶体明显增多。氩弧电流增大到140 A时, 熔覆层中的树枝晶组织很少, 而且分布不均匀。Al-Nb熔覆层微观组织变化的主要原因是氩弧电流增大使铝基体熔化量增加, 预敷材料在熔覆层中比例下降, 铌含量降低而铝含量升高, 使得NbAl3相和树枝晶组织不断减少, 而α -Al固溶体相应增多。

测试Al-Nb熔覆层中不同相的显微硬度表明, α -Al固溶体的显微硬度最低, 在15 HV左右。富Nb区的硬度为120~140 HV, 而NbAl3相的硬度为280~320 HV, 故富Nb区和NbAl3相均可以作为Al-Nb熔覆层的强化相。由于富Nb区很少, 而且多被NbAl3相包围, 故熔覆层中以NbAl3强化为主, 其数量和分布直接影响熔覆试样的硬度和耐磨性。

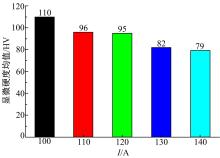

测试熔覆层的显微硬度分布时, 取熔覆层内与铝基体界面距离为0.5 mm以上的测试点, 计算其算术平均值作为熔覆层的平均硬度。不同电弧电流熔覆层的显微硬度均值柱状图见图4。由图4可知, 电流为100 A的熔覆层显微硬度均值最高, 为110 HV, 是纯铝基体的7倍多。随着氩弧电流的增加, 熔覆层显微硬度均值逐渐降低。当氩弧电流为140 A时, 熔覆层显微硬度均值降低到79 HV。

由于氩弧电流增大时熔覆层中硬度高的NbAl3相和树枝晶组织减少, 而硬度低的α -Al固溶体相应增多, 因此熔覆层硬度随着氩弧电流的增大而降低。

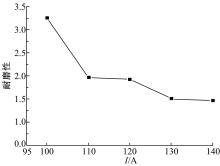

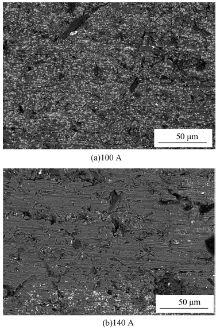

将铝基体的耐磨性设为1, 得到图5中不同电流下熔覆层的相对耐磨性曲线。可以看出, 随着电弧电流的增加, 熔覆层的耐磨性逐渐下降。电流为100 A时制备的熔覆层相对耐磨性最高, 达到3.26。氩弧电流为140 A时, 熔覆层相对耐磨性下降到1.47。熔覆层的相对耐磨性曲线与其硬度均值变化趋势是一致的。图6为典型熔覆层的磨痕形貌。熔覆电流为100 A时, 磨痕表面较平, 犁沟不明显, 白色点状强化相较多且分布均匀。熔覆电流增加到140 A时, 磨痕表面的白色点状强化相很少且分布不均匀, 磨损表面出现明显犁沟和较多磨屑。

(1)Al-Nb熔覆层主要由α -Al固溶体、NbAl3金属间化合物和少量Nb组成。熔覆层上部树枝晶组织较密集粗大, 熔覆层下部树枝晶组织稀疏变小。树枝晶的枝晶轴为NbAl3相, 枝晶间为α -Al固溶体。

(2)熔覆层主要强化相为NbAl3, 其形成机理有两种。一是降温使Nb元素在铝熔体中过饱和, 通过在熔体中异质或同质形核, 长大形成树枝晶的枝晶轴; 二是在富Nb区周围, 通过界面溶解扩散或界面反应引发NbAl3相的外延生长, 形成NbAl3相与α -Al间隔分布的层片状组织或树枝晶。

(3)随着氩弧电流的增大, 熔覆层中的NbAl3相和树枝晶组织减少, α -Al固溶体增多, 熔覆层显微硬度和耐磨性下降。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|