作者简介:董晗(1987-),男,博士研究生.研究方向:流体传动与控制.E-mail:donghan35@163.com

介绍了并联式液压混合动力系统制动能量回收的节能机理。通过建立车辆动力学模型,参照车辆及相关液压元器件实物的实际参数对AMESim模型进行了相应设置,对车辆制动过程和能量回收过程进行连续仿真分析,得到了相应的曲线。为验证仿真的正确性,在液压试验台架上进行了与仿真相对应的各不同工况的试验,试验结果与仿真结果基本吻合。通过分析仿真与试验结果误差产生的原因,可以得出:在制动时间较短、制动强度较低的条件下,并联式液压混合动力系统能量回收率较高,总体高于43.12%。同时试验结果验证了仿真模型的正确性,说明本文所建立的AMESim模型能够较为直观地分析并联式液压混合动力车辆的制动能量回收过程和效果。

The energy saving mechanism of the braking energy recovery system of Parallel Hydraulic Hybrid Vehicle (PHHV) is introduced. By the establishment of vehicle dynamics model, an AMESim model is set up correspondingly according to the actual parameters of the vehicle and its hydraulic components. Then, by simulation analysis of the vehicle braking and energy recovery, a corresponding curve is obtained. To verify the correctness of the simulation, experiments corresponding to different working conditions are carried out on a hydraulic experiment table. The experiment results are basically in agreement with the simulation results. By analyzing the causes of the error between the simulation and experiment, the following conclusions can be drawn. Under the conditions of shorter braking time and lower braking force, the energy recovery rate of the parallel hydraulic hybrid system is high, which is over 43.12%. The correctness of the simulation model is verified by experiment results. The AMESim model can be used to intuitively analyze the effect of braking energy recovery of PHHV.

混合动力汽车是在目前技术条件下解决能源危机和污染问题的有效途径之一[ 1]。液压混合动力作为混合动力的一种,因其技术成熟和可操作性强、制造成本相对较低且节能效果明显,近些年来在混合动力汽车行业内迅速发展[ 2]。国内一些研究单位如哈尔滨工业大学、南京理工大学、浙江大学等都建立了自己的液压混合动力团队[ 3]。在商用车和特种车方面,上海交大神舟、北京创世奇等企业也成功地把液压混合动力技术应用到了公交车、飞机牵引车上,并且其实际节能效果良好[ 4]。

车辆的制动能是可以通过能量回收系统回收、储存、再利用的[ 5]。而液压混合动力系统(以下简称液混系统)可在短时间内实现能量的快速充放,满足了车辆制动时间短、起步加速快的要求。液混系统除了有回收车辆动能的作用外,液压蓄能器还可以为发动机在起步、加速阶段提供一定的峰值功率,这样可以适当降低车辆装配的发动机排量,也起到了节能减排的作用[ 6, 7]。

本文根据液混系统功率密度大的特性,以重型车辆为研究目标,通过在AMESim软件上建立并联式液压混合动力车辆模型的方式,研究其车辆节能效果,并且在试验台架上通过试验对仿真结果进行了验证。

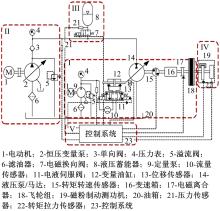

并联式液混系统主要由发动机、变速器、二次元件变量泵/马达、转矩耦合器、高压蓄能器、低压蓄能器、制动踏板、油门踏板及盘式制动器等组成,见 图1。

液混系统的核心是通过调整工作象限使二次元件的液压泵/马达相互转换工作。当车辆满足制动回收能量条件时,二次元件工作于液压泵状态,同时由液混系统提供制动力矩,将车辆的部分动能以物理变化的方式转化为液压能,存储在液压蓄能器中。当车辆需要起步或加速时,释放液压蓄能器中的能量,再次转化为车辆的动能。配合发动机产生的动能,使发动机尽可能在最佳燃油经济区内运行,以此减小发动机工作负荷,达到节能减排的目的。由于并联式液混系统是通过转矩耦合器连接到车辆常规传动系统中的,因此并联式液压混合动力车辆也可以在无液混系统的状况下仅由发动机独立驱动车辆行驶[ 8]。

车辆在驱动行驶过程中受到驱动力和各种阻力共同作用。其中阻力主要包括:滚动阻力、空气阻力、坡度阻力及加速阻力[ 9]。液混车辆在行驶过程中的动力方程与传统车辆的相同,假设车辆行驶轨迹为直线,则行驶过程中的平衡方程式为:

式中: Ft为车辆驱动力,N; Ff为车辆滚动阻力,N; Fw为车辆受到的空气阻力,N; Fi为车辆加速阻力,N; Fj为车辆受到地面的坡度阻力,N。

总滚动阻力由车辆的总质量 m(kg)和车轮滚动摩擦因数 f决定。城市柏油路面一般取 f=0 .065。

空气阻力方程式为:

式中: CD为空气阻力系数; A为车辆迎风面积,m2; v为车辆瞬时速度,m/s。

车辆坡度阻力方程式为:

考虑一般道路的坡度较小,在此可忽略坡度对车辆行驶工况的影响,取 α=0,cos α=1,sin α=0。即 Fj =0。

加速阻力方程式为:

若液压泵/马达单独驱动车辆行驶,则驱动平衡方程为:

式中: Tp/m为液压泵/马达的输出转矩,N·m; ηT为系统效率; ib为转矩耦合器速比; i0为主减速器速比; r为车轮滚动半径,m。

则液压泵/马达的输出功率为:

式中: ωp/m为液压泵/马达转速,r/min。

转矩耦合器速比应保证二次元件在其规定转数范围内运行,且在制动和驱动过程中尽可能地工作于高效区:

式中: vavg为车辆平均行驶速度,m/s。

为了与后面试验台的实物相对应,在此 ib取定值为3。

根据液压泵/马达输出的功率来确定二次元件[ 10]。假设车辆在平直路面上行驶,设定二次元件最小的输出功率必须满足车辆平均速度的运行,即:

车辆运行在平直公路上,液压泵/马达的最大输出功率为:

式中: vmax为车辆最大速度,m/s。

气囊式蓄能器的主要参数有:气囊充气压力 p0、气囊充气体积 V0、最低工作压力 p1、最高工作压力 p2。根据波义耳定律可知:

式中: V0为蓄能器初始气体体积,L; V1为在工作压力 p1时的气体体积,L; V2为在工作压力 p2时的气体体积,L; n为气体多变指数,等温过程为1,绝热过程为1.4[ 11]。

最低工作压力 p1为:

根据经验公式,一般最高工作压力 p2和最低工作压力 p1的关系为 p2≤3 p1。

式中: vstop为车辆在回收制动能量过程中蓄能器充满时的速度,m/s。

理论上 p0 =p1,但因系统存在局部少量泄漏及受到充放能过程中因蓄能器内部气囊体积变化产生摩擦而带来的温度影响,通常 p0 <p1。根据经验公式,在此 p0 =(0 .8 ~0 .9) p1。经计算分析,本文模型中的 p1与 p2分别为18 MPa和31.5 MPa。

仍假设汽车是在平直公路上行驶,则车辆在制动时的能量平衡方程为:

式中: v0、 v1分别对应车辆在制动开始时和经过 t时间制动后的速度; E1为车轮克服滚动摩擦损失的能量; E2为蓄能器回收的能量; E3为车辆克服空气阻力损失的能量。

式中: S为车辆在制动过程中的位移,m。

式中: t为制动时间,s; a为车辆制动减速度,m/s2。

蓄能器在制动过程中回收的能量为:

蓄能器在充放能过程中存在热损失和液体流动阻力损失,但对系统整体影响不大,因此本文在建模过程中忽略了蓄能器的能量损失。

制动能量回收率定义为:

本文研究的重点是并联式液混车辆的制动能量回收的效率,用AMESim软件搭建液混整车仿真模型,如 图2所示[ 12]。该模型主要由3个子系统组成,即发动机系统、传动系统和制动能量回收再生系统。其中发动机系统简化为一个分段线性信号源和一个发动机转矩源。制动能量回收再生系统中二次元件液压泵/马达由泵和马达组成的等效子模型来模拟其功效。分别由两个分段线性信号源控制其排量。

在此对AMESim仿真模型中各主要元件子模型的参数进行设置,如 表1所示。

| 表1 仿真模型中各主要元件子模型选择及参数设置 Table 1 Selection and parameters of the main sub-model of simulation model |

为了便于仿真和计算,在此对蓄能器进行如下假设:

(1)不考虑油液因压缩而发生的体积变化。

(2)由于车辆制动和加速的持续时间都相对较短,所以蓄能器吸收和释放能量时充、放油液的速度较快,可认为气体在绝热条件下工作,此时气体多变指数 n=1 .4。

(3)油液在蓄能器充放能过程中的流动视为层流,不考虑油液间的相互干扰。

(4)蓄能器为理想状态,即无液体、气体泄漏。

整个仿真时间为200 s。车辆的速度变化曲线和位移曲线如 图3(a)(b)所示。前100 s为车辆起步加速阶段。由于车辆质量较大,为了缩短车辆起动加速时间,使车辆速度尽快趋于平稳,设定开始时液混系统充满能量,即蓄能器处于满液状态。其中前31 s由发动机和蓄能器联合为车辆起步提供能量,使车辆由静止状态开始加速。当到达31 s时,蓄能器放能完毕,压力因降低到最低工作压力18 MPa而停止供能。起步加速阶段的后69 s由发动机单独供能。从图中可以看到,在第31 s时,因蓄能器停止供能而使车辆速度产生了小波动,即液混系统对车辆起步平稳性有一定影响。

车辆经过前100 s加速后,速度趋于恒定,为30 km/h,即8.33 m/s。此时发动机停止供能,车辆完全由液混系统提供制动力矩,同时回收动能并存储在液压蓄能器中。车辆从减速开始到完全静止总共用时32.2 s,车辆制动总距离为129 m。

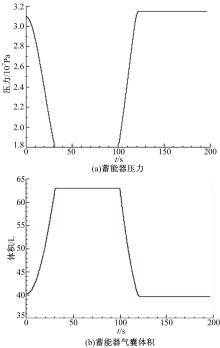

仿真过程中蓄能器的压力变化和气囊体积变化如 图4(a)(b)所示。当车辆从100 s开始由液混系统提供制动力矩并进行制动能量回收时,二次元件液压泵/马达以最大排量回收动能,经过22 s的制动时间,蓄能器的压力由最低工作压力18 MPa达到额定压力31.5 MPa,蓄能器中气囊体积由63 L压缩至40 L,蓄能器达到满液状态,充满能量。而此时车辆并未停止,液压油通过溢流阀流回油箱。

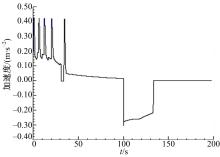

图5为车辆加速度曲线。车辆在起步加速阶段由于连续的变档,使加速度产生了跳跃。当变档完毕后,加速度趋于平稳,并随车速的趋于恒定而逐渐减小。在100 s时液混系统参与制动并提供制动力矩,使车辆产生较大的减速度。随着蓄能器逐渐充满能量,车辆减速度逐渐减小,在134 s时车辆完全静止,此时车辆加速度为零。

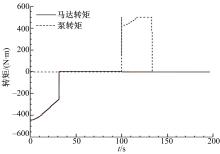

二次元件液压泵/马达的力矩变化曲线如 图6所示。图中曲线1和曲线2分别表示二次元件液压泵/马达处于液压马达、液压泵状态的力矩曲线。从图中可以看出:在车辆起步阶段,蓄能器释放能量,二次元件工作在马达状态,给车辆提供了较大的驱动力矩,并且力矩大小随蓄能器能量的释放而逐渐降低。当蓄能器能量释放完毕时,二次元件不再提供力矩。在100 s时,二次元件工作在液压泵状态,即回收能量,且给车辆提供制动力矩,使车速降低。134 s时,蓄能器充满能量,溢流阀参与工作,直至车辆速度为零为止,同时制动力矩也变为零。

通过仿真曲线和式(18)可以得出,车辆在制动前,速度为30 km/h时的总能量为833 333 J。液压蓄能器气囊体积由63 L压缩至40 L、压力从18 MPa升至31.5 MPa,一共储能491 538 J,因此在不计蓄能器热能损耗、管压降等带来的能量损失的前提下可以得到能量回收率为58.98%。

为了对仿真结果进行验证,在液压试验台上进行了试验。试验台分为主体结构、液压油源及油箱、液压蓄能器、磁粉测功机及其控制器、工控系统共五大部分,其结构原理图如 图7所示。

为了保证试验效果,试验工况的初始状态选择静止。在起步阶段,因为蓄能器内的压力为预充气压力,所以由恒压变量泵为系统提供能量,带动飞轮运行。为了使试验尽可能地贴近车辆实际运行状态(即发动机在制动过程中不停机),在试验过程中,恒压变量泵始终保持运转,所以在此不能把恒压变量泵的输出作为能量判定依据。根据液压蓄能器与恒压油源工作之间相互不影响的原则,将液压蓄能器压力的变化作为观测量,而将系统设定压力设为基准压力,两者共同作为能量回收率的判别依据。试验台在制动工况时,由于蓄能器的工作压力始终高于恒压泵设定压力,因此恒压泵理论上不输出流量,即对模拟惯量不做功,相当于模拟惯量直接驱动二次元件,这与并联式液压混合动力车辆实际运行过程中的能量传递机理相同。试验台主要硬件的参数如 表2所示。

| 表2 液压试验台主要硬件参数 Table 2 Main hardware parameters of Hydraulic experimental bench |

液压试验台的试验设定条件为:系统工作压力6 MPa;蓄能器预充气压力6 MPa;容积16 L;模拟阻力力矩10 N·m;负载盘、二次元件、离合器和变速器总转动惯量3.4 kg·m2。在非紧急制动条件下(优先进行制动能量回收),分别进行两种典型的起停工况试验。

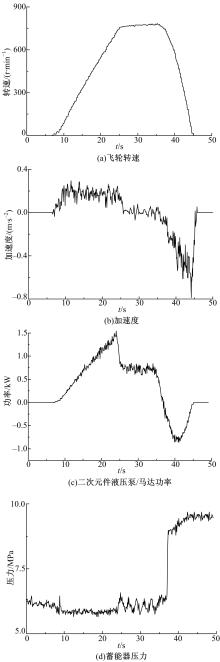

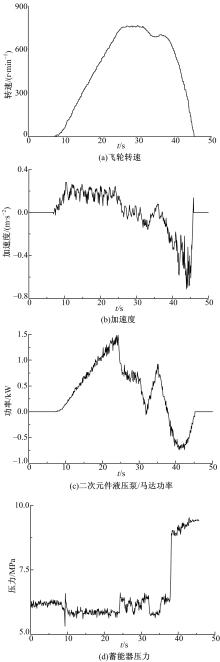

图8和 图9分别为典型工况Ⅰ和典型工况Ⅱ下制动能量回收系统各主要元件的试验曲线。

| 图8 典型工况Ⅰ下制动能量回收系统的试验曲线Fig.8 Experimental curves of brake energy recovery system under typical conditionsⅠ |

| 图9 典型工况Ⅱ下制动能量回收系统的试验曲线Fig.9 Experimental curves of brake energy recovery system under typical conditionsⅡ |

在两种不同工况下分别试验,可以得到相应的制动能量回收效果,如 表3所示。

| 表3 不同行驶工况制动能量回收试验结果统计 Table 3 Results statistics of different driving conditions of braking energy recovery |

从 表3中可以看出:制动能量回收率与制动时间成反比关系,即随着制动时间的增长,制动能量回收率呈递减趋势。经分析是因为:在制动过程中,系统中存在一定阻力,包括各机械部件摩擦热能损失、动能转换为液压能的机械能损失等。同时,根据二次元件液压泵/马达的效率区间分布可知,当飞轮转速下降到一定转数时,二次元件的容积效率明显下降,此时二次元件的输出流量仅维持其内泄漏,无法向蓄能器内充油。此外,制动能量回收率还与制动强度等因素有关。

与仿真数据得到的制动能量回收率相比,试验中的制动能量回收率略低,分析其原因如下:

(1)在试验过程中测功机给系统提供的模拟阻力力矩略大,动能用于克服阻力做功而消耗了部分可回收的能量。

(2)在试验过程中二次元件液压泵/马达处在小排量工况。

(3)液压试验台的管路接头、弯头等处在运行过程中存在少量的漏液,在弯头、油箱滤清器等处有局部压力和能量损失。

(4)在仿真中将蓄能器充放能过程视为等温过程,但试验中无法消除充放能过程中由于内部气囊体积变化而引起的热能损失。

从试验曲线可以看出:液混系统能量回收效率较高,试验曲线基本符合仿真目标。

通过建立AMESim仿真模型与台架试验相结合的方式,对并联式液压混合动力系统制动能量回收特性进行了分析。在制动时间较短、制动强度较低的条件下,并联式液压混合动力系统能量回收率较高,总体高于43.12%。同时,本文仿真模型是按照实际车辆参数进行设置的,能够较好地反映出车辆动力性与液压混合动力系统参数之间的关系,试验曲线和试验结果也验证了该模型的正确性。说明本文所建立的AMESim模型能够较为直观地分析并联式液压混合动力车辆的制动能量回收过程和效果,也说明该系统在节能方面有一定实际应用意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|