作者简介:孟德建(1982-),男,助理教授,博士.研究方向:汽车系统动力学,振动与噪声控制.E-mail:mdj0218@163.com

考虑回位弹簧的预紧力、系统摩擦力、阀口间隙以及制动液体积弹性模量的变化,建立了面向制动踏板感觉的制动主缸动力学模型。开展了不同推杆速度下的制动主缸特性试验,进而辨识了模型的关键参数。经过对比与分析发现,试验结果与仿真结果一致性较好。进而分析了影响制动踏板感觉的关键因素,结果表明:活塞内径、回位弹簧预紧力和刚度以及制动液气体含量对面向制动踏板感觉的制动主缸特性具有重要的影响。

A brake master cylinder dynamic model for brake pedal feeling is proposed, in which the return spring preload, system friction forces, valve port clearance and changes in the brake fluid bulk modulus are considered. Experiments on the characteristics of the brake master cylinder are carried out under the condition of different pushrod speed, and then the key parameters of model are identified. By analysis and comparison, it is found that the test results and the simulation results have a good consistency. Further, the key factors of the brake master cylinder for brake pedal feel are analyzed, and results show that the piston diameter, spring preload and stiffness, and the brake fluid gas content significantly influence the brake pedal feel and master cylinder performance.

制动踏板感觉作为驾驶员与汽车之间交互的重要组成, 直接影响到消费者对车辆品质的评价。因此, 现在的汽车制动系统不仅要满足汽车制动安全性, 还需要具有良好的制动踏板感觉。主缸是将机械踏板力转化为制动液压力的关键部件, 在制动系统中起到“ 变压器” 的作用[1, 2]。整车制动踏板感觉经常使用踏板行程与制动油压关系、踏板力与制动油压关系进行评价, 显然体现了主缸对制动踏板感觉的重要作用。因此, 面向制动踏板感觉的主缸建模与关键影响因素分析, 对考虑制动踏板感觉的制动系统正向开发与设计具有重要的意义。

中心阀式串列双腔主缸是现代汽车制动主缸的主要类型, 它主要包括第一活塞、第一活塞回位弹簧、第二活塞、第二活塞回位弹簧、中心阀、皮碗和缸体等结构, 制动液填充在活塞腔内。针对这一包含弹簧机械系统和黏性液体的机构, Khan等[1]采用键合图的方法建立了机械系统的动力学模型, Gerdes和詹军等[2, 3]则建立了机械系统动力学数学模型。Fisher[4]考虑活塞回位弹簧的预紧力和系统受到的摩擦力, 利用液体体积弹性模量的定义, 建立了包含机械系统模型和制动液模型的制动主缸动力学数学模型。在此基础之上, Yamada等[5]利用一维流体连续方程建立了制动液的数学模型, 刘晓[6]重点考虑了补偿空位置建立了制动液的数学模型, 他们都使用Matlab/Simulink软件对机械系统和制动液数学模型进行了仿真。根据制动主缸的拓扑结构, Fortina和贺平等[7, 8]分别利用AMEsim软件和Modelica/MWorks软件建立了制动主缸动力学模型。Day等[9]进一步建立了AMEsim和Abaqus联合仿真的制动主缸动力学模型, 重点分析了橡胶皮腕变形对制动主缸特性的影响。方泳龙等[10]建立了制动主缸行程知识库, 王兴东等[11]利用分段函数建立了汽液混合型制动主缸动力学模型, 为笔者建立制动主缸动力学模型提供了借鉴。

通过分析发现:①现有的制动主缸模型均是针对制动性能而开发的, 它们往往关注制动速度、制动距离、制动减速度、制动热效能等整车制动性能指标[3, 4, 6], 或者是制动油压、推杆力和推杆行程的时域特性[1, 2, 7, 8, 10, 11]。而制动踏板感觉往往考察主缸推杆力-行程、主缸油压-行程、主缸油压-推杆力的关系[9]。②面向制动踏板感觉的制动主缸特性高度依赖于主缸推杆速度, 但是现有研究基本没有考虑推杆速度对制动踏板特性的影响。③现有的制动主缸的动力学模型存在不足。例如, 在建立机械系统模型时, 文献[6]忽略了系统摩擦力, 文献[1-3, 5-6]忽略了回位弹簧的预紧力, 而文献[4]未给出活塞开始工作的判定条件; 在建立制动液模型时, 往往忽略体积弹性模量的变化[5, 6]; 而在使用AMEsim等软件建模时, 没能给出反应系统特性的数学表达式[7, 8, 9]。

为了完成面向制动踏板感觉的制动系统设计与开发, 本文在考虑回位弹簧的预紧力、系统摩擦力、阀口间隙以及制动液体积弹性模量的变化的基础上, 建立了进程阶段面向制动踏板感觉的主缸动力学模型。基于试验辨识了模型的关键参数, 并在不同推杆速度下验证了模型的有效性。以推杆力-行程特性、主缸油压-行程特性和主缸油压-推杆力特性形成的3象限图为评价指标, 分析了影响制动主缸特性的关键因素。

在制动踏板感觉试验台架上, 利用伺服电动缸对制动主缸施加推力, 使用拉压力传感器测量推杆力, 拉杆位移传感器测量推杆位移, 油压传感器测量活塞腔油压, 传感器的布置如图1所示。为了充分辨识回位弹簧刚度和活塞所受摩擦力, 分别在无制动液和有制动液两种情况下开展试验。这两种工况下推杆速度分为5个水平, 分别为4、6、8、10、20 mm/s。在无制动液工况时不测量油压, 有制动液时将出液口堵住。

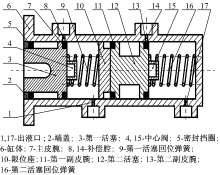

中心阀式串列双腔制动主缸的典型结构及其关键零件如图2所示。为了建立制动主缸动力学模型, 作基本假设如下:①只考虑皮腕与缸体之间的摩擦力, 忽略制动液及其流动产生的摩擦力; ②工作过程中制动液温度保持不变且为室温; ③忽略制动液流动在活塞腔内造成的压力损失, 认为同一腔内压力处处相等。

根据主缸结构和工作原理, 可以将其等效为图3所示的物理模型。主缸的运动过程包含3个阶段, 分别建立各个阶段的动力学方程, 模型中包含的关键零件及其参数说明如下:mc1、mc2分别为第一、第二活塞质量; xc1、xc2分别为第一、第二活塞位移; Fe为第一活塞推力; kc1、kc2分别为第一、第二活塞回位弹簧刚度; cc1、cc2分别为第一、第二活塞阻尼; Fm1、Fm2分别为第一、第二活塞回位弹簧预紧力; Fu1、Fu2分别为第一、第二活塞摩擦力; P1、P2分别为第一、第二活塞腔油压。

第一阶段:主缸推杆力增加, 克服第二活塞回位弹簧预紧力后开始运动, 第二活塞回位弹簧开始被压缩, 直至第一活塞回位弹簧开始被压缩为止。该过程中可将第一活塞、第一活塞回位弹簧和第二活塞看作一个整体。制动主缸的动力学方程为:

式中:xc11为第一阶段末第一活塞的位移; FN1为第二阶段第一活塞受到的初始力。

第二阶段:第一活塞回位弹簧开始被压缩, 直至第二活塞回位弹簧被压缩至极限。该过程中前、后活塞以不同的速度共同运动, 第一活塞动力学方程为:

第二活塞动力学方程为:

式中:xc12、xc22分别为第二阶段末第一、第二活塞的位移, FN2为第三阶段第一活塞受到的初始力。

第三阶段:第二活塞回位弹簧被压缩至极限, 直至第一活塞回位弹簧也被压缩至极限。该过程中只有第一活塞在运动, 制动主缸的动力学方程为:

式中:h1为第一活塞腔有效长度; sc为活塞面积。

由一维流体连续方程可得:

式中:ρ 为流体的密度; vx为流体沿

令Q为流体的体积流量, S为过流面积, 则式(7)可表达为:

对于具有规则形状的腔体, 假设流体的体积流量均匀降低, 则式(8)可表示为:

式中:Qin为流进的流体流量; Qout为流出的流体流量; V为腔体体积。

制动液是可压缩性液体, 其压缩能力用体积弹性模量Ke表示:

式中:P为流体压力。

制动液动力学方程为:

由于实际试验过程中将主缸出液口堵住, 因此Qout=0。所以, 第一阶段制动液动力学方程为:

第二阶段制动液动力学方程为:

第三阶段制动液动力学方程为:

式中:hb1、hb2为初始状态下第一、第二中心阀口间隙。

制动液体积弹性模量Ke随着含气量和压力变化, 工程中制动液的体积弹性模量[12, 13]为:

式中:Kl为纯制动液的体积弹性模量; δ 0为标准大气压下空气的溶解度; γ 为气体绝热指数; α 为制动液中实际的气体含量; P0为标准大气压。

2.4.1 无制动液工况

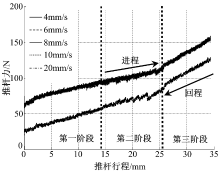

在无制动液工况下, 主要辨识前回位弹簧的刚度和预紧力以及活塞受到的摩擦力。图4为无制动液时主缸的推杆力-行程曲线。由图4可知:推杆力-行程特性可以分为0~14 mm、14~25 mm、25~35 mm三个阶段, 其中第三阶段中主要压缩第一活塞回位弹簧, 曲线的斜率即为该弹簧刚度; 第一阶段主要是压缩第二活塞回位弹簧, 曲线的斜率即为该弹簧刚度。

推杆速度对其制动主缸机械特性影响可以忽略不计, 在相同推杆行程下进程和回程阶段的推杆力差值的一半即为摩擦力, 但不同推杆位置时摩擦力的大小不同, 这主要是由于在第一和第二阶段, 摩擦力包含推杆和橡胶密封圈摩擦力和3个皮碗与缸壁的摩擦力, 而在第三阶段摩擦力包含推杆和橡胶密封圈摩擦力和1个皮碗与缸壁的摩擦力。分别在0~25 mm、25~35 mm内计算各个行程下进程与回程推杆力的差值的平均值, 得到制动主缸摩擦力。

推杆进程中行程为零时的推杆力为第一阶段摩擦力和第二活塞回位弹簧的预紧力之和, 由于摩擦力已求, 从而可以计算出第二活塞回位弹簧的预紧力。在推杆行程为14 mm时, 第一阶段结束, 第二阶段开始, 此时的推杆力为第一活塞回位弹簧的预紧力。

2.4.2 有制动液工况

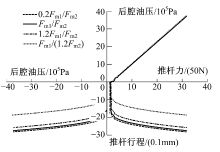

图5为有制动液工况制动主缸油压-行程曲线。由图5可知:当推杆行程为零时的油压为制动主缸的初始油压, 制动油压开始迅速增大时的推杆行程为制动主缸空行程, 即初始状态下第二中心阀口间隙。

| 图5 有制动液工况主缸油压-行程曲线Fig.5 Master cylinder pushrod force-travel curves on condition of with brake fluid |

经试验辨识的主缸参数及数值如下:Fu1=14 N; Fu2=6 N; Fm1=94 N; Fm2=44 N; kc1=4.5 N/m; kc2=1.9 N/m; hb1=1.6 mm; 初始油压P0=8000 Pa。

图6为推杆速度为4 mm/s和20 mm/s且无制动液工况时制动主缸特性对比图。由图6可知:无制动液工况下制动主缸模型仿真结果与试验结果具有较好的一致性, 仅在起始位置处误差稍大, 这主要是由于皮碗在运动之处的不规则变形引起的。

| 图6 无制动液工况制动主缸推杆力-行程曲线对比Fig.6 Comparison of master cylinder pushrod force- travel curves on condition of no brake fluid |

图7为推杆速度为4 mm/s和20 mm/s且有制动液工况时制动主缸特性对比图。由图7可知:有制动液时制动主缸动力学模型仿真结果与试验结果的一致性较好。

研究已经表明[1, 10, 14, 15], 主缸结构类型、阀口间隙、橡胶皮碗等因素对制动踏板感觉具有重要影响。本文重点针对活塞内径、弹簧预紧力和刚度、制动液气体含量等因素, 以推杆速度为4 mm/s工况为例, 分析它们对制动踏板感觉的影响。

图8为活塞内径对制动主缸特性的影响, 其中, 20 mm特性曲线为实际制动主缸特性。由图8可知:随着活塞内径的增大, 主缸油压-行程曲线没有变化; 制动主缸推杆力-行程曲线变化较小, 只有在大行程时主缸推杆力-行程的刚度稍微增加, 这将会使制动踏板感觉有变硬的趋势; 主缸油压-推杆力曲线变化显著, 主缸油压-推杆力刚度明显减小, 从而导致制动踏板感觉有偏软的趋势, 这主要是由于活塞内径增大, 相同推杆力产生的压强降低。

图9为回位弹簧预紧力对制动主缸特性的影响。其中, 前3个工况为第二活塞回位弹簧预紧力不变, 依次增大第一活塞回位弹簧预紧力。通过分析可知:弹簧预紧力对主缸油压-推杆力曲线特性影响较小, 对推杆力-行程曲线特性和主缸油压-行程曲线特性影响较大。随着第一活塞回位弹簧预紧力的增大, 主缸油压空行程减小, 推杆力-行程曲线拐点提前, 从而导致制动踏板感觉油压空行程减小, 制动踏板力-行程曲线拐点提前。

在图9中, 第三和第四工况分别使第一、第二活塞回位弹簧预紧力增加相同倍数, 通过分析可知:改变第二活塞回位弹簧预紧力可以更加有效地改变推杆力-行程特性和主缸油压-行程特性, 进而说明主缸油压特性对第二活塞回位弹簧预紧力更加敏感。

图10为回位弹簧刚度对制动主缸特性的影响, 其中, 第一工况为第一活塞弹簧刚度增大, 第二活塞刚度不变; 第二、三、四工况为第一活塞弹簧刚度不变, 第二活塞弹簧刚度依次增大。由图10可知:弹簧刚度对主缸油压-推杆力曲线特性影响较小, 对推杆力-行程曲线特性和主缸油压-行程曲线特性影响较大。随着第二活塞回位弹簧刚度的增大, 主缸油压空行程减小, 推杆力-行程曲线拐点提前, 从而导致制动踏板感觉油压空行程减小, 制动踏板力-行程曲线拐点提前。增大第一活塞回位弹簧刚度时, 制动主缸特性变化较小。因此, 说明主缸油压特性对第二活塞回位弹簧刚度更加敏感。

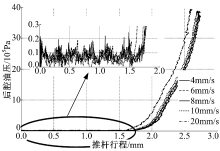

图11为制动液气体含量对制动主缸特性的影响。由图11可知:制动液气体含量对主缸油压-推杆力特性的影响较小, 但是对推杆力-行程曲线特性和主缸油压-行程曲线特性影响较大。随着制动液气体含量的增加, 制动主缸推杆力-行程刚度和主缸油压-行程刚度减小, 从而导致制动踏板感觉有变软的趋势; 制动液气体含量增大到一定程度后, 制动主缸特性变化不明显。因此, 实际制动系统的排气效果对制动主缸和制动踏板感觉具有重要的影响。

考虑回位弹簧预紧力、系统摩擦力以及关键结构参数建立了制动主缸机械动力学模型, 考虑制动液体积弹性模量的可变性建立了制动液动力学模型, 基于试验辨识了系统的关键参数, 进而建立了面向制动踏板感觉的制动主缸动力学模型。经不同推杆速度下的试验对比与分析, 该模型具有较好的有效性和准确性。活塞内径对主缸油压-推杆力刚度影响较大; 回位弹簧预紧力和刚度对推杆力-行程曲线拐点和主缸油压空行程影响较大, 第二活塞回位弹簧表现的更加敏感; 制动液气体含量对制动主缸特性具有重要的影响。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|