作者简介:魏巍(1987-),男,博士研究生.研究方向:多轴振动台.E-mail:iamcoolweiwei@foxmail.com

针对传统多轴振动台内力耦合控制策略控制参数复杂、控制效果差的缺点,提出一种基于变形位移和变形力空间的内力耦合控制策略。给出超冗余振动台电液伺服系统的非线性方程及机械部分的单刚体动力学模型,在内力耦合空间分析的基础上,通过内力合成矩阵对合成内力进行闭环反馈补偿,由冗余变形分解矩阵将补偿量分配到各液压伺服阀的输入端。仿真结果显示该算法能有效降低超冗余液压振动台的液压缸出力及耦合内力。

Traditional internal force coupling control for shaking table is complex and shows poor control performance because of the same control parameter numbers of the cylinders. In order to stabilize the internal force, a novel Internal Force Coupling (IFC) control strategy is proposed based on deformation displacement and force spaces. Nonlinear equations of electro-hydraulic servo system and single rigid body dynamic model of mechanical part of the hyper-redundant shaking table are established with hydraulic and parallel mechanism theory respectively. Under the analysis of internal force space, internal forces calculated by force synthesis matrix are compensated in closed loop and decomposed to the inputs of the servovalves through the redundant deformation matrix. Simulation results show that the IFC control strategy effectively reduces cylinder forces and internal coupling forces of the hyper-redundant multi-axis hydraulic shaking table.

超冗余多轴液压振动台主要用于大型结构件的地震及其他振动环境下的模拟试验[1]。为了获得更大的出力, 这类多轴振动台的液压缸数量往往远多于其控制的自由度数[2, 3, 4, 5]。虽然冗余驱动有良好的承载能力, 但是运动过程中各液压作动器参数和特性的不一致以及安装误差等因素会使得各个驱动器之间产生很大的内力纷争, 这种内力耦合会降低系统的性能, 减小激振系统的净出力, 严重时甚至会导致振动台根本无法动作[6, 7, 8]。而超冗余振动台由于具有更多的冗余自由度, 因此其内力耦合的现象会更为严重。

内力耦合控制是指采用特定的控制策略来消除或减弱内力耦合, 它是其他控制策略有效的基础。关广丰[9]提出压力镇定控制技术, 其控制思想为液压缸压力同步控制思想, 将液压缸间压力差别作为反馈量修正驱动信号, 以达到减弱内力耦合的目标。Underwood[10]提出八自由度思想来解决冗余振动台的自由度控制问题, 在原有六自由度动作空间基础上再引入两个扭曲自由度, 通过抑制这两个自由度的输出, 达到抑制内力耦合的目的。这些方法在一定程度上起到了抑制内力耦合的效果, 但是只适用于驱动冗余度比较小(冗余度为2)的情况, 当冗余度较大时这些内力耦合抑制方法的效果将受到限制。传统的压力镇定控制没有对内力耦合空间进行分析, 需要调整的控制参数与所需要的激振器数目相同, 不适合驱动冗余度大的振动台。本文将对超冗余振动台的内力耦合空间进行分析, 并在此基础上对内力进行补偿控制。

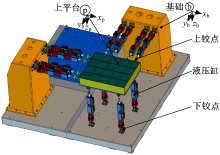

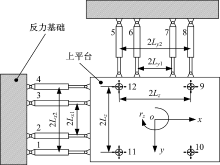

本文中研究的超冗余多轴液压振动台的结构如图1所示。12个液压缸均布在x、y、z三个互相垂直的方向。每个液压缸通过两个球铰分别与上平台和基础相连。该超冗余多轴液压振动台的冗余度为6, 其对应的俯视图如图2所示。

如图1所示, 动坐标系{p}与上平台固连在一起, 并随着上平台一起运动, 而静坐标系{b}固连在基础上, 始终保持不变。上平台处于初始位置时, {p}与{b}的原点与上平台的质心重合。超冗余多轴振动台运动学的反解是通过给定上平台的位姿计算出液压缸的位移量, 液压缸的长度矢量为:

式中:li为第i个液压缸的长度矢量; T∈ R3× 3为动坐标系{p}到静坐标系{b}之间的旋转变换矩阵; Ai∈ R3为第i个上铰点在动坐标系{p}下的坐标; c=

对式(1)求导, 可得上铰点的运动速度vai为:

式中:ω 为{p}相对于{b}的角速度;

液压缸的速度

式中:lni为第i个液压缸的单位方向矢量。

定义上平台的广义速度

式中:Θ =

多刚体并联机器人的动力学方程可以通过拉格朗日法、牛顿-欧拉法及虚功原理等不同的方法求解[11]。由于多轴振动台的上平台及负载质量远大于各驱动缸的活塞杆质量, 因此在求解其动力学方程时可以按照单刚体求解, 本文采用凯恩法建立系统的单刚体动力学方程[12, 13]:

式中:M(Θ )∈ R6× 6为上平台及负载的质量矩阵; C(Θ ,

多轴振动台垂直方向的液压缸都有平衡缸系统, 通过平衡缸的预先加压来抵消上平台及负载重力的影响。另外, 多轴振动台一般仅在零位附近做小幅值的振动, 转角很小, 离心力及科氏力对系统的动态特性的影响可以忽略[14]。同时考虑到自由度空间的力系矢量可以由关节空间的力(即液压缸的出力)转换得到, 式(5)可以变为:

式中:fa为12个液压缸出力构成的力向量。

电液伺服阀的阀芯位移与给定电流之间可以用一个二阶传递函数表示[16]:

式中:xv为伺服阀阀芯位移; ω v、ζ v分别为伺服阀的固有频率和阻尼比; u为输入电流信号; kv为阀芯位移与电流信号之间的比例系数。

按照零开口四通滑阀建立伺服阀的流量方程, 流入液压缸左腔的流量q1和右腔的流量q2分别为:

式中:cd为流量系数; w为伺服阀节流窗口的面积梯度; p1、p2分别为液压缸左腔压力与右腔压力; ps、pr分别为供油压力与回油压力; ρ 为液压油密度。

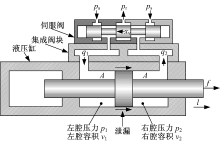

图3中所示的液压缸为双作用对称液压缸, 其左腔与右腔的流量连续性方程分别为:

式中:A为液压缸有效作用面积; l为液压缸的伸长量; β e为液压弹性模量; ctc为液压缸的总泄漏系数; v1和v2分别为左腔与右腔的容积, 表示为:

式中:v为液压缸处于中位时腔室的容积。

液压缸的输出力fa为:

式中:Bc为液压缸的黏性摩擦因数。

对于冗余的多轴振动台, 系统的给定信号一般为负载在自由度空间的位姿信号Θ , 包括平动位移和转动位移。除了这部分自由度位移外, 冗余自由度上的位移λ 则体现在上平台的柔性变形上, 这部分的变形是由系统的内力造成的。对于小位移的运动, 由上平台的位移(包括刚体自由度位移及变形位移)到液压缸的位移可以由下面的线性公式表示[6]:

式中:λ =

式中:Θ 0=

选择S∈ R6× 12为液压缸位移到上平台刚性位移之间的变换矩阵, 则对于任意λ 有[5]:

式(17)对于任意λ 均成立, 将式(17)及λ =0代入式(15)则有:

式中:I12∈ R12× 12为单位方阵。

由于变换矩阵C不是方阵, 因此, 式(18)中S的解不唯一。本文选择C的最小二乘伪逆作为S的解:

将式(15)左乘S, 结合式(19), 并考虑到一般情况下λ ≠ 0可以得到:

式(20)表明D由S矩阵零空间的基底组成, 矩阵D不唯一。本文采用Matlab的命令函数null(S), 通过奇异值分解的方法, 以S矩阵零空间的单位正交基底作为D的解。

根据能量守恒原理, 液压缸驱动力所做的功等于上平台刚体自由度空间力做的功与冗余自由度空间内力所做的功之和, 即:

式中:fλ =

定义矩阵P∈ R6× 12为液压缸位移到变形位移的转换矩阵, 将式(17)及P代入式(21), 得到:

定义矩阵Q∈ R6× 12为液压缸出力到内力的转换矩阵, 则对任意fq有[5]:

式(23)对于任意fq均成立, 将式(23)及fq=0代入式(22)则有:

将式(22)左乘Q, 结合式(23)得到:

与式(20)比较可得:

矩阵Q即为液压缸出力到冗余内力的变换矩阵。

由第2节得到内力变换矩阵, 引入控制量U:

由于矩阵D和Q均为正交向量组成, 内力空间的基底互相垂直, 且均为单位长度。各液压缸的出力通过该矩阵合成的冗余内力为同一个度量空间。因此, kf1=kf2=…=kf6。式(27)变为:

12个液压作动器在上平台的布置方式如图2所示, 其中1号与4号液压缸之间的距离为1 m; 2号与3号液压缸之间的距离为0.5 m; 5号与8号液压缸之间的距离为1 m; 6号与7号液压缸之间的距离为0.5 m; 9号与10号液压缸之间的距离为1 m。由此得到内力耦合控制策略中的各变换矩阵分别如下。

自由度分解矩阵C为:

C=

自由度合成矩阵S为:

ST=

冗余位移分解矩阵D为:

D=

内力变换矩阵Q为:Q=DT。

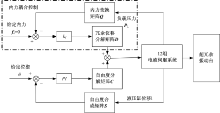

多轴振动台的控制一般采用的是自由度零位线性化控制[7], 液压缸的位移经过自由度合成矩阵变换为位姿反馈信号参与自由度闭环, 自由度控制信号则经过自由度分解矩阵变换为电液伺服系统的伺服阀输入信号。将内力耦合控制策略加入自由度零位线性化控制结构中, 可以得到图4所示的超冗余振动台的整体控制框图。液压缸的压力信号经内力变换矩阵转为冗余内力参与内力闭环控制, 内力控制信号经过冗余位移分解矩阵变为伺服阀输入信号, 将其与自由度零位线性化控制策略得到的伺服阀输入信号进行合成, 实现冗余内力的解耦控制。

在Simulink下, 根据液压系统模型和机械系统模型建立超冗余多轴振动台的仿真模型, 并搭建图4所示的振动台整体控制策略。由于本文超冗余振动台的频宽为40 Hz, 因此选择1 ms的定步长为模型及控制算法的仿真周期, 仿真采用Runge-Kutta解算器。仿真模型中的参数如下:上平台及负载质量为1000 kg; 伺服阀固有频率为628 rad/s; 伺服阀阻尼比为0.5; 液压缸黏性阻尼系数为10000 N/(m· s-1); 液压缸有效作用面积为18.849 cm2; 供油压力为1.8× 107 Pa; 油液弹性模量为6.9× 108 Pa; 油液密度为845 kg/m3; 流量系数为0.64; 液压缸总泄漏系数为4× 10-12 m3· s-1· Pa-1。

在x方向给定幅值5 mm, 频率5 Hz的正弦信号进行仿真分析。当各个液压缸参数相同时, x方向四组液压缸的出力及合成的内力如图5所示。x向各缸的出力相同, 内力空间合成的内力很小, 这时的内力是由于系统零位线性化控制误差造成的。

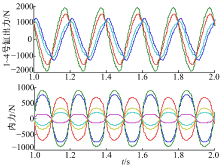

将x方向的4个液压伺服系统分别设置不同的增益(k1=1.02、k2=0.98、k3=0.99、k4=1.01)来模拟液压缸在工作过程中的不一致。不采用内力耦合控制策略时, x向各液压缸的出力及合成的内力如图6所示。与图5对比可知, 各液压缸之间动作的不一致使得超冗余振动台产生了内力, 在同一给定位移下, 液压缸需要更大的出力来平衡内力的作用, 液压缸的最大出力由1100 N提高到了2000 N, 增大了近一倍。

采用本文提出的内力耦合控制策略时, x方向各液压缸出力及合成的内力如图7所示。对比图6和图7可以看出:采用了内力耦合控制策略后, 内力矩阵合成的内力有了显著的减低, 最大内力降到了未采用耦合控制策略时的10%以下, x方向各液压作动器的出力也趋于一致, 并且降低到各缸参数一致时的出力大小。

提出了一种改进的内力耦合控制策略, 用来降低超冗余液压振动台在运动过程中由于液压作动器参数不一致导致的内力耦合现象。通过对上平台自由度空间和冗余度空间的分析, 得到了内力耦合空间的正交基底, 并在此基础上给出了只有一个控制参数的内力补偿控制策略, 与传统的压力镇定方式相比, 该控制策略显著简化了参数调整过程, 更容易实现内力耦合的最优控制。基于液压系统非线性和机械系统动力学模型的仿真试验也表明, 采用该内力耦合控制策略可以有效减小系统的内力, 增大系统的净出力, 提高超冗余振动台的运动能力。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|