作者简介:史天泽(1989-),男,博士研究生.研究方向:汽车系统动力学与控制.E-mail:stzjldx@163.com

建立了某电动轿车断开式转向梯形的数学解析模型并进行了相应的试验验证。以转向系实际内、外轮转角关系与理想阿克曼转角关系之差最小为优化目标,根据转向梯形运动特点推导出了约束条件,结合蒙特卡洛方法和6 σ稳健性优化设计技术,分别对梯形底角、横拉杆长度、直拉杆长度及齿条长度进行确定性优化和稳健性优化设计分析与比较,分析了不稳定因素对优化结果的影响。结果表明:优化后的转向梯形更接近理想内、外轮转角关系;稳健性优化结果比确定性优化结果具有更高的稳健性和可靠性。

A mathematical model of divided steering linkage for electric vehicles is built and validated. Aiming at minimizing the difference between Ackerman steering angle and the practical steering angle, a robust optimization method is proposed based on theory and Monte Carlo simulation. The constraints are deduced by the characteristics of the steering linkage. The influences of uncertain factors on the optimization results are analyzed. The results demonstrate that the optimal linkage has a better Ackerman performance, and the robust design shows better reliability against the uncertain factors.

轿车转向梯形机构的功能是通过对汽车内、外转向轮转角的合理匹配, 保证转向过程中所有车轮均绕同一瞬时中心转动, 以减少轮胎的磨损和动力消耗[1]。近年来, 国内外学者们做了大量研究工作, 主要集中在运用作图法、直接搜索法、遗传算法、代理模型法[1, 2]等确定性优化方法来改善汽车转向系统的性能。Simionescu等[3]对平面四连杆机构的阿克曼关系进行了研究和优化。Má ntaras等[4]建立了一种带有转向机构的麦弗逊悬架空间运动学模型, 并进行了检验。Hanzaki等[5]对齿轮齿条转向机构进行了运动学描述和优化, 并指出了对转向误差灵敏度影响较大的因素。这些研究都是基于确定性优化方法进行的。

在实际生产及应用中, 零部件制造误差、运动副间隙、使用磨损等不确定性因素会对转向系统的性能产生一定影响。需要对这些因素进行稳健性设计, 以满足转向系统的使用性能要求。稳健性设计方法主要包括Taguchi方法、6σ 、双响应面法等。文献[6]采用Taguchi方法对车门系统进行了稳健设计。文献[7, 8]运用6σ 稳健性优化设计思想, 对泡沫填充的锥形薄壁结构及汽车行驶平顺性进行了研究。

目前, 针对转向系统结构性能稳健性优化的研究相对较少, 本文以某电动汽车断开式转向梯形机构为例, 建立其数学模型, 结合蒙特卡洛模拟技术及

1 6σ 稳健性设计理论

稳健性是指在参数的不确定性影响下相应的目标最优稳定性, 稳健性优化是在搜索目标函数最优解的同时, 控制设计变量的波动对优化目标的影响, 以提高目标函数最优解的可靠性。

确定性优化数学模型可以表示为:

式中:

典型的稳健性优化问题可以表示为[8]:

式中:

对于稳健性优化, 其目标函数既要有能最小化目标函数平均值的性能, 又要有能最小化目标函数的波动性能, 因此可以表示为[9]:

式中:

同时, 式(2)中的约束可以修改为包括平均值和标准差的质量约束:

为了使设计变量在6σ 波动范围内满足稳健性设计要求, 可将约束范围

若优化目标为极小值, 式(5)中目标函数均值取正; 若优化目标为极大值, 目标函数均值取负。目标函数(式(3))中的均值

两轴汽车以低速转弯行驶时, 可忽略离心力的影响; 假设轮胎是刚性的, 可忽略轮胎侧偏刚度的影响。若各车轮绕同一瞬时转向中心进行转弯行驶, 则两转向轮轴线的延长线相交于后轴延长线上, 这一几何关系称为阿克曼几何学[1]。

满足阿克曼几何的前轮转向汽车应满足下述关系式:

式中:

若转向轮外轮转角

满足式(7)的转向系统, 可以使汽车在转向过程中车轮作无侧滑纯滚动。事实上, 现有的汽车转向梯形结构不能保证在整个前轮转角的转向范围内均满足阿克曼几何, 只是近似地满足。

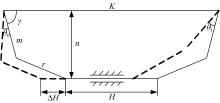

对于断开式转向梯形机构, 由于主销内倾角和主销后倾角对转向连杆机构的影响非常小, 因此可以近似地将转向梯形视为平面连杆机构进行分析。轿车上常用的后置式齿轮齿条转向机构的杆系布置如图1所示。图1中,

根据图1所示杆系的几何关系, 在已知转向系各杆件长度的条件下, 可以得出实际内、外轮转角

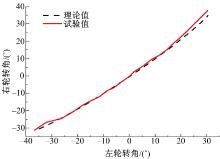

为了验证式(8)对内、外轮转角关系描述的准确性, 对某电动汽车转向系内、外轮转角关系进行了试验研究。将试验车安装在K& C试验台架上, 将转向轮置于滑盘上, 如图2所示。将滑盘解锁, 使车轮可自由转动, 利用试验台加载系统将前轮加载到半载状态下进行试验。试验时, 转向盘由中间位置向左转动至极限角度附近, 转动过程中每隔一定角度记录一组方向盘转角、左前轮转角和右前轮转角的数据, 等间距记录10组数据; 在方向盘回正至中间位置的过程中再等间距记录10组数据; 然后反向转动转向盘至另一极限角度附近并转回, 每个转动过程记录10组数据, 总共记录40组数据, 方向盘转速为30 ° /s。将该车转向系主要参数K=1362 mm, L=2389 mm, m=101 mm, n=145 mm, r=338 mm, H=670 mm代入式(8)计算得到公式推导的内、外轮转角曲线, 并与试验测得的内、外轮转角曲线进行对比, 结果如图3所示。由图3可见, 转向系内、外轮转角关系曲线的理论计算和K& C台架试验结果吻合较好, 可见式(8)能很好地表达转向系统在转向过程中内、外轮转角的关系。

汽车弯行驶时转向梯形的实际内侧车轮转角

根据不同转向角度的实际使用频率, 加权因子取值为:

转向杆系中, 主销与转向梯形平面交点距离

综合考虑加工误差、运动副的间隙、杆件和连接件的磨损等不确定因素来确定各变量的波动范围。加工过程中, 尺寸误差一般符合正态分布, 且转向系杆件属于配合件, 按标准公差IT13来确定其加工制造产生的波动; 关于运动副间隙, 根据文献[10]选取运动副配合为φ 15H8/g8的间隙分布为:

| 表1 设计变量及其变化范围 Table 1 Design variables and value range |

以转向系实际内、外轮转角关系与理想关系的差别最小为目标, 以各杆件长度及梯形底角的角度为设计变量, 构建确定性优化模型如下:

根据上文优化参数及

转向梯形确定性优化和稳健性优化结果及设计变量的取值如表2所示。图4为初始内外轮转角曲线、理想阿克曼转角曲线、确定性优化内外轮转角曲线和稳健性优化内外轮转角曲线对比。对确定性优化和稳健性优化结果分别作蒙特卡罗模拟试验进行稳健性验证, 根据表1确定的各设计变量的方差, 经过2000次随机试验分析, 得到目标函数概率分布如图5所示。对模拟结果进行正态分布拟合, 得到相应的分布函数, 其均值和均方差如表2所示。根据其均值和均方差分别绘制确定性优化和稳健性优化后转向系内、外轮转角关系误差带如图6所示, 为了表达清晰, 图中的偏差增大了一倍。

| 表2 转向梯形优化结果比较 Table 2 Comparison of optimal results of steering linkages |

结合表2和图3~图6(a)进行分析, 相比初始方案, 经过确定性优化, 转向系性能较好地贴近了理想阿克曼转角, 目标函数期望值降低至18.61, 均方差为2.7931。稳健性优化目标函数的期望值为19.94, 均方差为1.760。这意味着稳健性优化方案的转向系性能略低于确定性优化, 但其优化结果的均方差则比确定性方案低36.99%, 说明稳健性设计结果波动性大大低于确定性优化。对比图6(a)和图6(b)可知, 稳健性优化的误差带分布明显窄于确定性优化的误差带分布, 也说明了稳健性设计的内、外轮转角关系具有更高的稳健性。

建立了断开式转向梯形的数学解析模型并进行了相应的试验验证, 在已知转向系各杆件长度的条件下, 即可推导出转向系统内、外轮实际转角间的关系。通过

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|