作者简介:刘杨(1986-),男,博士研究生.研究方向:电液复合制动技术及整车能耗分析.E-mail:021lytj@tongji.edu.cn

提出了一体式电液复合制动系统结构,研究了非紧急/紧急制动工况的制动力协调控制策略。分析了采用一体式主缸的制动系统结构原理,提出了制动力基本控制逻辑。研究了非紧急制动工况下的再生制动力和液压制动力的分配策略;分析了触发防抱死制动系统的两种情形,提出了电液复合制动到纯液压的防抱死制动协调控制策略。利用xPC target搭建了硬件在环仿真试验台架,对非紧急/紧急制动工况进行了试验。试验结果表明,所提出的一体式电液复合制动系统和制动力控制策略能够满足能量回收和与防抱死制动协调控制的需求。

An integrated electro-hydraulic brake system was proposed, and the coordinated control strategy of regenerative braking force and hydraulic braking force was studied under non-emergency/emergency braking conditions. The principle of the electric-hydraulic brake system with an integrated master cylinder was analyzed, and the basic control strategy for the two braking conditions was proposed. Brake force distribution strategy between regenerative braking force and hydraulic braking force under non-emergency condition was investigated. Two cases triggering the anti-lock braking system were presented. Cooperative control between electric-hydraulic brake and anti-lock brake using hydraulic braking force was studied with simplified control logic. Hardware-in-the-loop test bench was built using xPC target, and non-emergency/emergency braking tests were carried out. Test results show that the proposed integrated electro-hydraulic brake system and braking force cooperative control strategy can meet the braking energy recovery and coordination with the anti-lock brake control needs.

电液复合制动系统能够有效地提高车辆运行经济性和制动安全性[1, 2], 其性能受系统结构及制动力控制策略等影响。国内外提出了满足电液复合制动需求的各式拓扑结构, 如文献[3, 4]和文献[5, 6]分别通过改进液压调节单元和设计新型制动主缸设计了制动踏板与轮缸压力解耦的线控制动系统。国内外还对制动力协调控制策略进行了研究, 如文献[7, 8]对非紧急制动工况下液压制动力和再生制动力分配策略提出了优化方案。文献[9, 10, 11, 12]对紧急制动工况下制动能量回收与防抱死制动的协调控制进行了研究。文献[13]对比并分析了三种再生制动和防抱死制动控制逻辑的优劣。文献[14]对采用电液复合制动系统的车辆稳定性控制进行了研究。

本文分析了一体式电液复合制动系统结构原理, 提出了非紧急/紧急制动工况下的制动力协调控制策略, 并利用搭建的硬件在环仿真台架对提出的策略进行验证。

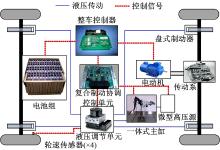

为了满足再生制动能量回收及与防抱死制动协调控制的需求, 提出了基于一体式主缸的电液复合制动系统方案[15], 其液压制动系统由一体式主缸、微型高压源、复合制动协调控制单元、液压调节单元和盘式制动器等组成。以前轴单电动机驱动的电动车动力总成为例, 该系统结构如图1所示。

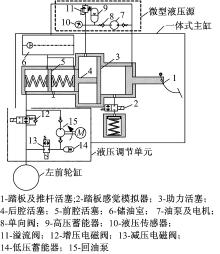

独立可控的轮缸压力调节是电液复合制动及与防抱死制动协调控制的基础。以左前轮缸压力调节为例描述轮缸压力调节过程, 提出的液压制动系统未上电时各部件状态如图2所示。上电后, 连接踏板感觉模拟器的常闭电磁阀打开, 溢流阀和增压电磁阀关闭, 高压蓄能器通过油泵建立高压, 前、后腔活塞左移, 前、后腔内建立高压; 当踩下制动踏板时, 助力活塞由于高压制动液作用保持不动, 推杆活塞推动制动液流入踏板感觉模拟器, 由踏板感觉模拟器提供合适的反馈力; 液压调节单元通过控制增压电磁阀、减压电磁阀和回油泵实现轮缸增压、保压和减压三种状态切换, 实现轮缸压力的精确调节。一体式主缸实现了轮缸压力与制动踏板输入的解耦, 微型高压源为轮缸压力调节提供稳定的压力源。

针对提出的一体式电液复合制动系统结构, 制定了决策层-执行层的模块化制动力协调控制架构, 如图3所示。其中, 复合制动协调控制单元作为决策层控制器, 通过采集制动踏板信号以解析驾驶员制动需求, 并通过CAN(Controller area network)总线得到当前可用再生制动力及各轮缸状态, 根据车辆运行状态和路面信息实现车辆非紧急制动、防抱死制动及其协调控制, 并分配前、后轴制动力及电、液制动力; 液压调节单元和一体式主缸及微型高压源作为执行层部件, 前者根据液压制动力控制指令实时调整各轮缸压力, 后者为轮缸压力调节提供了稳定的高压油源。

为了防止再生制动力的引入对原有防抱死制动控制逻辑产生影响, 当触发防抱死制动后, 采用传统的纯液压制动控制策略; 当系统处于电液复合制动时, 需要及时撤掉再生制动力。综合考虑制动能量回收和制动安全, 通过分析驾驶员制动过程, 提出了非紧急/紧急制动工况下再生制动与防抱死制动的协调控制策略。

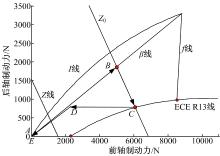

非紧急制动工况制动时, 在符合ECE R13和路面附着限制前提下, 制动力分配考虑再生制动能量回收最大化。制动过程中, 驾驶员操作分为踏板力施加、保持、释放三个阶段[16], 制定的制动力分配策略如图4所示。

AB段:踩下制动踏板至期望制动强度, 踏板速度较快, 期望制动力变化梯度较大, 可能会触发防抱死制动系统, 为保证制动安全性, 此段采用纯液压制动。复合制动协调控制单元通过采集踏板开度信号识别目标制动强度Z0, 前、后轴制动力的比值为

式中:

式中:Kh 、Kreg 、Freg_max 分别为液压制动力的变化梯度、再生制动力的变化梯度和当前所允许施加的再生制动力的最大值; hg为车辆重心高度; Lr为车辆重心到后轴距离。

CD段:驾驶员开始释放制动踏板, 期望制动力减小; 此时车速较低, 可再生制动回收能量较少, 因此, 前轴制动力优先减小再生制动力至零, 再减小前轴液压制动力, 过程中制动力分配如下:

DE段:前、后轴制动力均施加液压制动力, 按比值为β /(1-β )同步降低至零。

紧急制动工况下, 触发防抱死制动系统一般存在两种情形:一是在

从图5可以看出, 在增压阶段1触发防抱死制动系统后, 经保压阶段2后, 利用减压阶段3和保压阶段4将再生制动力以较大梯度减少至零。再生制动力撤掉过程中, 通过协调控制液压制动力以补偿再生制动力, 保证减压阶段3和保压阶段4的制动效果。从增压阶段5开始, 各车轮调节均为液压制动力, 防抱死控制的控制逻辑与情形一相同。通过协调控制再生制动力与液压制动力, 实现了从电液复合制动到纯液压的防抱死制动的平稳切换。

所提出的再生制动与防抱死制动控制策略综合考虑了不同路面附着系数下的制动工况, 简化了控制逻辑, 不用改变车辆原有的防抱死策略逻辑门限值, 减少系统匹配工作量, 提高了可实现性和安全性。

为了验证一体式电液复合制动系统再生制动与防抱死制动的协调控制性能, 搭建了试验台架并开展了相关验证工作。

电液复合制动系统硬件在环仿真试验台架由xPC target宿主机-目标机和液压制动系统硬件组成[14], 如图6所示。在宿主机搭建了车辆模型、轮胎模型、电动机模型和电池模型[16]等, 其基本参数如表1所示, 经编译后下载到目标机运行, 宿主机可以在线调整模型和控制参数、控制试验的启动和结束等。目标机为研华工控机, 运行实时仿真内核, 并可通过虚拟仪表显示各参数变化情况, 同时显示目标机的工作状态信息, 如仿真步长、错误信息等, 如图6(a)所示。一体式主缸的液压制动系统硬件包括一体式主缸、微型高压源、复合制动协调控制单元、液压调节单元、制动轮缸、液压管路、低压蓄电池以及液压传感器, 如图6(b)所示。

| 表1 车辆基本参数 Table 1 Vehicle parameters |

选择路面附着良好的沥青路面(附着系数约为0.8), 对非紧急制动工况制动力分配策略进行仿真测试, 制动初始车速为30 m/s; 制动强度约为0.5, 试验结果如图7所示。

由图7(a)(b)可得, 制动踏板踩下过程中, 前、后轴按

由图7(c)(d)可知, 前、后轴的轮缸压力能够较好地跟随目标压力曲线的变化, 与目标压力曲线基本吻合。所提出的基于一体式主缸的液压制动系统能够满足电液复合制动系统轮缸压力精确调节的需求。

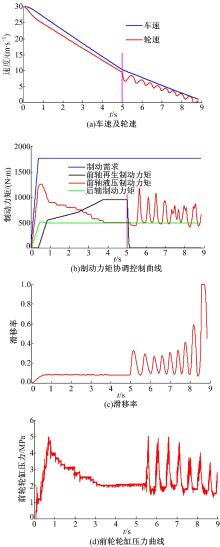

选取了对接路面对再生制动与防抱死制动协调控制性能进行了仿真测试。从附着良好的沥青路面到湿滑路面(附着系数约为0.2)时, 驾驶员保持制动踏板强度的过程中触发防抱死制动系统, 试验结果如图8所示。由于只有前轴能施加再生制动力, 因此仅以前轮为例进行分析。

由图8(a)(b)可得, 制动开始后, 车速均以一定的减速度缓慢降低, 再生制动力和前、后轴液压制动力调节过程与3.1节相同; 在5 s时, 路面突变为低附着系数路面, 前轮滑移率如图8(c)所示, 地面附着力过小导致前轮有抱死趋势, 按照提出的协调控制策略, 再生制动力迅速减小并且在减压阶段内(约0.15s左右)减小至零, 但仍未满足控制需求, 液压压力继续减小, 实现电液复合制动到防抱死制动的过渡; 在5.6s后, 采用纯液压制动力进行防抱死制动控制, 车轮滑移率基本维持在0.2左右。由图8(d)可知, 轮缸压力实际控制能够满足电液复合制动和防抱死制动调节过程中轮缸压力调节的需求。

提出了基于一体式主缸的电液复合制动系统方案, 分析了其结构原理和制动力协调控制的基本逻辑。综合考虑再生制动和防抱死制动过程, 设计了满足ECE R13法规和路面附着限制的非紧急制动工况下的制动力分配策略, 并提出了再生制动与防抱死制动协调控制策略, 简化了控制逻辑。基于xPC target搭建了硬件在环仿真平台, 对电液复合制动、再生制动与防抱死制动协调控制进行了试验, 试验结果表明, 所提出的一体式电液复合制动系统结构及制动力协调控制策略能够满足制动需求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|