作者简介:谷诤巍(1970-),男,教授,博士.研究方向:金属板材成形技术.E-mail:gzweii@163.com

以某轨道车辆双曲率弯梁构件数控拉弯成形为例,推导了基于数控代码计算型材变形量的公式,分析了型材数控拉弯成形过程中伸长量及转角的变化规律及影响因素,将所得的变形量数据导入数值模拟模型中,对弯梁构件因伸长量设置不合理导致的拉裂缺陷进行了分析,并通过试验进行了验证。结果表明:数控拉弯成形过程中,型材总伸长量显著小于数控代码所给拉伸缸总伸长量,型材总转角大于数控代码所给支臂总转角;滑块位置对型材数控拉弯成形影响显著;型材长度、夹钳深度、预拉量不影响型材弯曲拉伸阶段伸长量,但影响型材伸长率。

Based on the NC stretch bending of a double curvatures beam of a railway vehicle, the formulae to calculate the profile deformation according to NC codes were developed. The variation trend and the influence factors of the elongation and rotation angle of the profile in NC stretch bending were analyzed. Besides, by importing the real deformation data into the numerical simulation model, the crack defect due to unreasonable elongation was analyzed and the corresponding tests were carried out. Results show that in NC stretch bending, the total elongation of the profile is significantly smaller than that of the tensile cylinder provided by the NC code, and the total rotation angle of the profile is larger than that of the arm. The position of the sliding block has a significant influence on the NC stretch bending of profile. The profile length, jig depth and pre-elongation do not affect the profile elongation in the wrap-stretching stage, but influence the elongation ratio.

轨道交通运输具有高效、节能和环保的特点, 一直是大规模交通运输的主要方式[1]。近年来随着高铁技术的发展及推广, 轨道交通运输越来越受到人们的关注[2]。轨道车辆车体构件尺寸大、精度要求高, 大多采用型材拉弯成形技术进行制造。拉弯技术可以在成形的同时对型材施加轴向拉力, 有利于减小回弹, 保证零件的高精度成形。拉弯有位移控制和力控制两种模式。位移控制模式可以直接控制材料变形, 控制精度较高, 应用更为广泛, 尤其在大尺寸零件的成形方面优势更为突出。位移控制拉弯主要在张臂式数控拉弯机上进行, 成形过程中, 型材在拉弯机两臂上夹钳的带动下弯曲成形。

近年来, 已有学者对型材拉弯成形开展了多方面的研究。刁可山和周贤宾等[3, 4]对闭截面型材的拉弯成形的工艺参数影响规律及零件成形性能进行了研究。金朝海等[5, 6]对铝合金矩形管拉弯成形的成形缺陷进行了数值模拟研究。万敏等[7]给出了避免大型异型材拉弯成形模拟过程中的动态效应的夹钳轨迹设计方法。刘振宇等[8]基于CATIAV5平台, 利用其二次开发工具CAA开发了相关系统, 对某一典型型材零件拉弯成形夹钳轨迹进行了设计。张晓丽等[9]利用数学解析法给出了一种夹钳轨迹计算方法。金朝海和谷诤巍等[10, 11]利用数控拉弯机配套软件PS2F(Profile stretch 2D forming)提供了一种由数控代码反求出夹钳运动轨迹的方法。

以上研究大多利用数值模拟技术研究了型材拉弯成形的工艺参数优化、成形性能及缺陷控制等技术并给出了许多建设性的结论。拉弯成形数值模拟中, 夹钳轨迹的确定是其关键所在。以上研究也给出了多种夹钳轨迹的设计方法, 但除PS2F方法外, 其他均需要在已知型材变形量的基础上进行计算, 而目前尚缺乏型材在数控拉弯过程中变形量的研究资料。生产中因材料波动和拉弯设备等原因经常出现需要对数控代码进行调整的情况, 而型材的变形量与生产中拉弯机运行所依据的数控代码并不一致, 无依据地对数控代码进行调整很容易使型材过量拉伸导致拉裂, 或拉伸不足而导致成形件轮廓精度差。因此, 有必要对型材在数控拉弯过程中的变形量进行研究, 找出数控代码与变形量之间的对应关系, 以对拉弯成形数值模拟及生产中数控代码调整提供帮助。

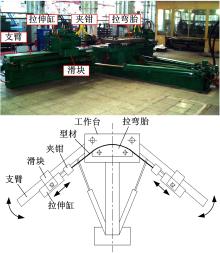

图1为张臂式数控拉弯机及其结构简图。如图1所示, 拉弯胎固定在工作台上; 型材置于拉弯胎中, 型材两端由夹钳夹持; 夹钳安装于拉伸缸中, 可以轴向伸缩; 拉伸缸通过滑块安装在支臂上, 滑块可沿支臂轴向移动; 滑块上安装有转轴, 拉伸缸可绕该转轴转动。拉弯过程中, 确定滑块位置后将拉伸缸固定, 然后将型材两端插于拉伸缸上的夹钳中, 拉伸缸的伸缩带动夹钳运动, 从而使型材伸长; 支臂的转动带动型材旋转, 从而包绕拉弯胎弯曲成形。

一般的拉弯过程分为预拉、弯曲拉伸和补拉三个阶段。预拉过程中, 支臂不动, 夹钳后移使型材伸长并达到屈服状态; 随后进入弯曲拉伸阶段, 该阶段, 夹钳和支臂同时运动, 使型材边拉伸边弯曲以至型材完全包绕拉弯胎完成弯曲成形; 最后施加一定程度的补拉, 进一步控制成形件卸载后的回弹, 补拉过程中支臂不再转动, 仅夹钳运动。

典型的拉弯机数控代码主体(Part program body)如图2所示, 代码主体由多个组块(Block)构成, 每个组块给出一组拉伸缸伸缩量和支臂转角数据。图2中param ID“ 1087” 和“ 108A” 代表拉弯机两端拉伸缸的伸缩量, param ID“ 1088” 和“ 108B” 代表两端支臂的转角。

生产中, 轨道车辆车体构件大多为等曲率或双曲率弯曲件。本文以某轨道车辆车体上双曲率弯梁构件为对象开展研究。零件结构特征如图3所示。该件轮廓由中部R3240的大弧和两端R350的小弧构成, 大弧角度

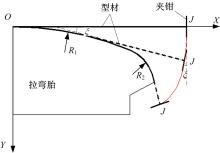

拉弯过程三个阶段中, 预拉及补拉阶段型材仅伸长不弯曲, 弯曲拉伸阶段型材同时完成拉伸和弯曲。夹钳轨迹设计的关键是弯曲拉伸阶段夹钳运动路径的确定。图4为双曲率弯曲件拉弯过程中夹钳运动轨迹示意图。由于零件结构对称, 只取一半进行分析。由图4可知, 型材转动

弯曲拉伸阶段, 型材包绕第一段的过程中, 夹钳坐标

式中:

型材包绕第二段的过程中, 夹钳坐标的计算公式如下:

计算过程中, 角度使用弧度制, 型材伸长量和转角均为累计值。

由夹钳轨迹计算式(2)可知, 测得相关数据后, 只需型材的伸长量和转角, 即可算出夹钳轨迹。然而, 拉弯机运行的数控代码与型材的变形量并不一致。为计算拉弯过程中型材的变形量, 对张臂式数控拉弯机的运行机理进行简化, 如图5所示。其中, 支臂转轴简化为

首先计算型材包绕第一段圆弧时的变形量。当支臂旋转

式中:

由此, 可计算出型材转角

于是, 根据相应几何关系, 可得型材伸长量的累计值:

型材包绕第二段圆弧过程中,

联合式(3)(9)(10), 并设中间变量

从而可得型材转角。进而可得型材包绕第二段圆弧时伸长量的累计值:

利用型材各步变形量的累计值减去上一步变形量的累计值, 即可得到型材变形量的分步值。

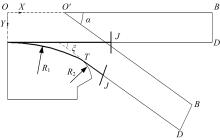

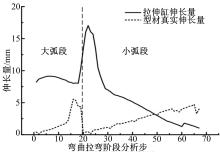

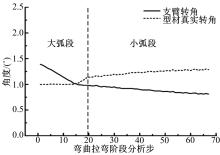

将计算得出的型材各步的伸长量与数控代码所给的拉伸缸伸长量进行对比, 如图6所示。由图6可知, 型材包绕大弧段过程中, 虽然各步的拉伸缸伸长量变化不大, 但型材变形量逐步增大; 由大弧段向小弧段过渡时, 拉伸缸伸长量和型材变形量变化剧烈, 二者均急剧增大后迅速减小; 型材包绕小弧段过程中, 型材的伸长量随拉伸缸伸长量的减小而增大, 二者变化趋势相反。此外, 计算得到型材的总伸长量为157.74 mm, 明显小于拉伸缸总伸长量427.6 mm。

将计算得出的型材各步的转角与数控代码所给的支臂转角进行对比, 如图7所示。可以看出, 弯曲过程中, 支臂转角缓慢减小, 型材转角缓慢增大, 但二者的变化幅度均不大; 型材包绕大弧段时支臂转角大于型材的转角, 型材包绕小弧段时支臂转角小于型材转角。此外, 计算得到型材总转角为75.98° , 大于支臂总转角64.57° 。

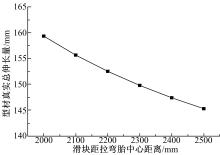

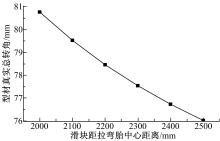

由上文型材变形量计算公式(15)(16)可知, 要计算型材变形量, 除需输入数控代码数据外, 还需输入的数据有滑块距拉弯胎中心距离

| 图9 型材总转角与滑块位置的关系Fig.9 Relationship between total rotation angle of profile and position of slide block |

此外, 由型材变形量计算公式(15)(16)可知, 虽然型材初始长度

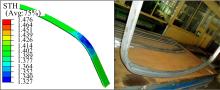

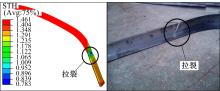

生产中因型材伸长量调整不合理经常出现轮廓精度差和拉裂等缺陷, 其中最严重的是拉裂(见图10), 因型材拉裂后不可调修。对于给定弯曲件, 导致其拉裂的最主要原因为滑块位置设置不合理而导致型材伸长量过大而拉裂。下面将利用数值模拟技术对该情况进行分析。

利用式(15)(16)计算出型材变形量, 并将变形量数据代入式(2)中计算出夹钳轨迹, 利用所得数据构建拉弯成形模拟模型, 如图11所示。分两种情况进行模拟, 并开展相应的成形试验。一种设置合理滑块位置, 一种减小滑块距拉弯胎中心的距离。模拟成形件厚度分布云图及相应试验结果分别如图12和图13所示。由图12可知, 滑块距拉弯胎中心过近时, 型材拉伸过量导致厚度减小过大而拉裂; 由图13可知,

| 图12 滑块距拉弯胎中心过近时模拟及试验结果Fig.12 Results of simulation and test when slide block is too close to center of dies |

滑块位置合理时, 零件成形质量良好。试验与模拟结果的一致性也证明了本文型材变形量相关研究的正确性。

(1)数控拉弯成形过程中, 型材伸长量和转角与数控代码所给拉伸缸伸长量和支臂转角并不一致, 型材总伸长量显著小于拉伸缸总伸长量, 型材总转角大于支臂总转角。对本文研究的双曲率弯梁构件而言, 型材总伸长量仅为拉伸缸总伸长量的37%, 型材总转角为支臂总转角的118%。

(2)双曲率弯曲件数控拉弯成形过程中, 型材包绕各圆弧段时伸长量均随弯曲程度增大而逐步增大; 在大弧段向小弧段过渡时型材伸长量急剧增大后迅速减小。

(3)滑块位置对型材数控拉弯成形影响显著。若滑块距拉弯胎中心过近, 容易导致型材过量拉伸而拉裂; 若滑块距拉弯胎中心过远, 容易导致型材弯曲和拉伸均不充分, 严重影响成形件的轮廓精度。

(4)型材长度、夹钳深度、预拉量不影响型材数控拉弯成形弯曲拉伸阶段的伸长量, 但影响型材伸长率, 生产时应合理设置。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|