作者简介:孙大许(1973-),男,讲师,博士研究生.研究方向:新能源汽车.E-mail:sundx55@126.com

为了进一步提高双电机四驱电动汽车防抱死控制的响应速度和精度,在电液复合变参数PID防抱死系统的基础上,采用径向基函数神经网络系统对电动汽车电液复合制动系统进行在线辨识,利用车轮滑移率对于电机制动转矩变化的灵敏度信息对PID的控制参数进行滚动优化调整,实现自适应复合防抱死控制。运用离线仿真和快速控制原型在环实时实验对控制算法和在线实时控制效果进行了验证,结果表明:改进的控制算法提高了系统的控制精度和响应速度,而且满足控制系统的实时性要求。

On the basis of electro-hydraulic varying parameters PID control, to further improve the response rate and accuracy of anti-lock breaking system of a dual-motor four-wheel drive electric vehicle, the neural network system based on radial basis function is introduced to realize online identification of electro-hydraulic braking system. The sensitivity of the wheel slip ratio to motor braking torque is used to achieve scroll optimal adjustment of parameters of PID control, and to increase the response rate and accuracy. The off-line simulation and hardware in loop real time simulation are carried out to test the control algorithm. Results show that the improve control algorithm can increase the accuracy and regulating rate of the system, and meet the real time requirements of the control system.

液压防抱死制动系统(Anti-lock braking system, ABS)技术成熟, 可靠性高, 并符合安全规定, 已经在车辆制动系统中得到广泛应用, 但液压系统有延迟性, 无法实现对车轮滑移率的精确实时控制。另外, 电动汽车中的驱动电机具有驱动和制动的双重作用, 并且具有控制容易、快速、准确的优点, 但制动转矩受到电机功率、电流以及电池SOC的限制, 不能满足所有的制动需求, 技术上也没有液压系统成熟可靠。电液复合ABS结合了液压控制的可靠性及电机控制的快速和准确的优势, 在电动汽车制动系统研究领域受到了国内外学者的广泛关注[1, 2, 3, 4, 5]。Khatun等[6]采用模糊逻辑控制算法对电动车ABS进行了研究, 开发的模糊鲁棒性控制器改善了电动汽车的制动性能。Dash等[7]以一款混合动力汽车为研究对象, 将模糊控制算法与滑模控制算法相结合, 开发了模糊适应性滑移率控制器, 通过仿真验证了控制算法可有效地消除滑膜控制的颤振, 达到良好的控制效果。Tur等[8]建立了1/4轮毂电机电动汽车模型, 对电机ABS和液压ABS进行了仿真对比分析, 结果表明电机ABS比液压ABS具有更好的效果。王吉[5]以四轮独立驱动的轮毂电机电动汽车为研究对像, 建立了不同路面的PID参数库, 采用变参数PID控制及等时轮加速度控制算法, 开发了基于电机制动力与液压制动力协调工作的ABS控制器, 并通过仿真的方法验证了电液复合控制具有良好的控制效果。Yin等[9]研究了混合动力汽车的再生制动与ABS的联合控制问题, 采用滑模控制方法把车轮滑移率控制在最优的范围之内。

在对各种控制算法研究分析的基础上, 发现基于参数库的变参数PID控制方法不需要知道控制对象的数学模型, 具有控制简单, 更易于工程应用的优点, 但对于复杂的非线性时变系统, PID控制方法对控制初始状况具有很强的依赖性, 对路况的变化适应性不强, 鲁棒性不好的缺点。为了提高基于参数库的变参数ABS控制的精度及鲁棒性, 进一步改善ABS控制器的适应性, 本文以一款双电机四驱电动汽车为研究对象, 在基于参数库的PID控制方法的基础上, 采用基于径向基函数(Radial basis function, RBF)神经网络系统辨识的方法[10], 获取制动时车轮滑移率对于电机制动转矩变化的灵敏度信息对PID的控制参数进行在线滚动优化调整, 提高PID控制算法的鲁棒性、快速性和准确性, 并通过离线仿真和快速控制原型在环仿真的方法对开发的控制算法的控制效果及实时性进行验证。

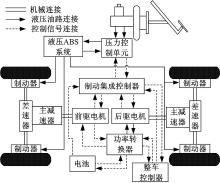

研究目标车型为双电机四驱电动汽车, 其拓扑结构如图1所示。整车及主要部件的主要参数如下:整车整备质量为1250 kg; 轴距为2400 mm; 质心到前轴和后轴的距离均为1200 mm; 质心高度为540 mm; 车轮转动惯量为0.6 kg· m2; 减速器传动比为5.46; 迎风面积为2.2 m2; 空气阻力系数为0.33; 前后驱动电机额定功率为10 kW, 最大功率为20 kW; 前、后电机额定转速为2000 r/min, 最高转速为3750 r/min。两个驱动电机分别驱动前、后轴, 前、后驱动系统完全相同, 结构上前后对称, 前、后轴上的制动力可以根据电机的输出能力进行调节, 前、后轴上的制动能量均可进行回收。液压制动部分采用三通道四传感器液压ABS, 前、后轴间的液压制动力按照固定值

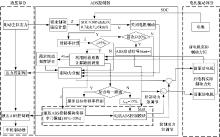

双电机四驱电动汽车电液复合ABS控制框图如图2所示。总体设计思路是在液压ABS系统的基础上增加电机ABS控制, 按照制动主缸的压力估算需求的计算强度, 根据制动强度对制动的模式(是否为紧急制动)进行判别, 判断是否启动电机制动; 再根据车轮的滑移率进行路面最大附着系数的识别, 得出路面的最佳目标滑移率, 同时利用计算的路面最大附着系数对需求的总制动强度进行矫正; 根据矫正的制动强度以及电机的最大制动力矩, 合理分配电机制动力和液压制动力; 液压ABS系统与电机ABS控制模块同时进行ABS控制, 液压ABS采用滑移率固定门限值(10%~20%)控制, 保证系统的可靠性和鲁棒性, 电机ABS采用基于径向基函数神经网络辨识的自适应控制, 保证系统控制的精确性和快速性。

采用车轮动力学模型估算的方法进行利用附着系数的计算。以前轮为例, 左、右两轮的动力学模型分别为:

式中:

由式(1)加式(2)得:

假设汽车左、右两侧的车轮转动惯量、滚动半径完全相同, 则式(3)又可写为:

从驱动电机到驱动轮的动力学模型为:

式中:

利用附着系数

式中:

制动过程中, 用前轮来估算利用附着系数,

路面识别是主动安全控制中实现精确控制的前提, 基于精确控制的ABS必须与准确的路面识别算法相结合。在车辆制动过程中, 轮胎与地面之间的利用附着系数

式中:

当

在实际车辆制动过程中, 即使在均一路面上, 系统识别出

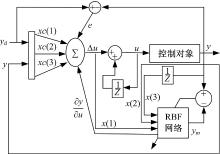

基于径向基函数系统辨识的自适应控制算法, 是在基于最优参数库的PID控制算法基础上, 对PID的控制参数进一步进行自适应调整。最优参数库的PID控制算法是指分别在不同的路面上进行PID控制算法的控制参数优化, 获得不同路面上的PID控制最优参数, 从而建立不同路面的PID控制最优参数的参数库, 当车辆在不同的路面制动时, 系统调用最优的PID控制参数进行控制。与固定参数值的PID控制算法相比, 最优参数库的PID控制算法提高了PID算法的适应性及快速性。基于径向基函数系统识别的自适应控制算法是通过神经网络辨识的方法获取车轮滑移率对电机制动转矩变化的灵敏度信息(雅可比信息), 利用该信息对PID的控制参数进行滚动优化调整, 进一步提高控制系统的精度和调整速度。

基于径向基函数系统辨识的自适应控制框图如图3所示。该控制算法是对PID控制算法的自适应性改进算法, 增量型PID控制算法如下:

式中:

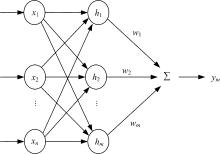

RBF网络神经结构如图4所示, 径向基函数是具有单隐层的三层前馈网络, 模拟了人脑中局部调整、相互覆盖接收域的神经网络结构, 是一种局部逼近网络, 理论上可以以任意精度逼近任意连续函数。网络结构中, 网络输入量

式中:

网络的基宽向量为

辨识器的性能指标为:

根据梯度下降法, 输出权、节点中心及节点宽度参数的迭代算法如下:

式中:

Jacobian阵的算法为:

式中:

神经网络自适应整定的性能指标为:

神经网络的三项输入为:

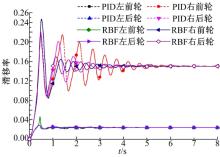

根据双电机四驱电动汽车拓扑结构及数据, 在AVL CRUISE环境中建立整车仿真模型, 复合ABS控制器结合dSPACE接口在Matlab/Simulink环境中开发。当电动汽车在路面上进行制动时, 由复合ABS控制逻辑图可知, 当车轮的滑移率大于20%, 系统启动电液复合ABS控制, 式(14)中的

| 表1 RBF系统辨识自适应控制参数优化结果 Table 1 RBF self-adaptive control parameters |

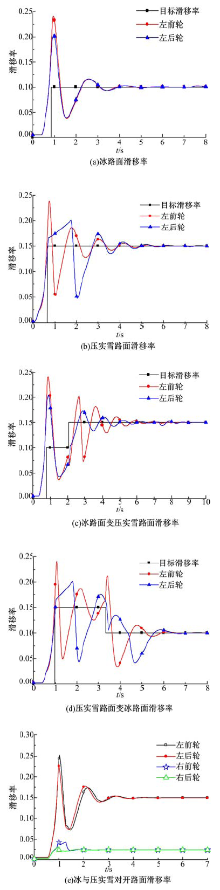

分别在均一路面上(冰路面, 压实雪路面, 湿沥青路面), 对接路面(冰变压实雪路面, 冰变湿沥青路面, 压实雪变冰路面, 湿沥青变冰路面)以及对开路面(冰路面与压实雪路面、冰路面与湿沥青路面)进行制动测试, 对基于RBF系统辨识的复合ABS自适应控制器进行验证。制动最终压力为9 MPa(对应制动强度为0.68), 从0到9 MPa的压力建立时间为1 s。

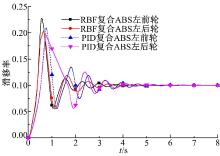

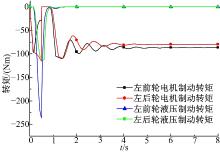

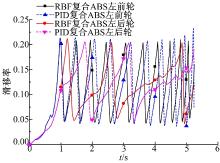

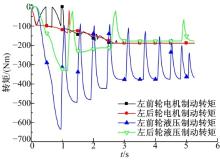

在冰路面上进行制动测试时, 前、后车轮的滑移率曲线以及作用在前、后车轮上的液压制动力矩与电机制动力矩曲线如图5和图6所示。从图5可以看出:在冰路面上时, 路面识别系统识别出路面的最佳滑移率为0.1, 采用RBF复合ABS时, 车轮的滑移率与PID控制算法相比提高了控制精度和速度。从图6可以看出:冰路面上制动时, 完全由电机提供制动力矩。

压实雪路面上进行制动测试时, 前、后轮的滑移率曲线及前、后车轮上的电机制动力矩和液压制动力矩如图7和图8所示。由图7可以看出:滑移率的调整精度和速度也明显改善。从图8可以看出:制动转矩由电机制动转矩和液压制动转矩共同提供, 当车轮的滑移率在0.1~0.2时, 液压制动转矩处于保压阶段, ABS主要靠电机制动来调整和保持。

湿沥青路面上进行制动时, 复合ABS系统的工作情况如图9和图10所示。从图9可以看出:在湿沥青路面上进行制动时, 路面识别系统识别出路面的最佳滑移率为0.2, 电机ABS以0.2为目标滑移率进行控制, 而液压ABS系统的滑移率控制范围为0.1~0.2, 二者存在一定的冲突, 又因为此时需求制动力较大, 液压制动力开始起主导作用, 电机制动力失去调节能力, 因而两种控制算法下的车轮滑移率几乎没有区别。在后面的测试中, 不再对湿沥青以及附着系数更大的路面测试。

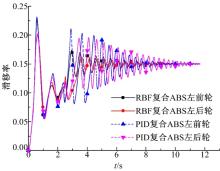

在冰变压实雪路面或压实雪变冰路面的对接路面上进行制动时, 前、后车轮的滑移率变化情况如图11和图12所示。从图11看出:在路面切换的过程中, RBF控制算法比PID控制算法具有更好的调节速度和适应能力。

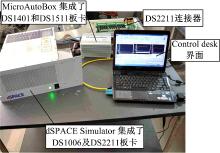

采用dSPACE硬件在环实时集成环境对开发的控制器进行测试。整车模型在AVL CRUISE中建立, 通过编译后加载到dSPACE Ds1006板卡中, 作为整车仿真器使用。自适应复合ABS控制器模型通过RTICAN接口编译后加载到MicroAutobox Ds1401中, 从而建立起自适应复合ABS的快速控制原型。快速控制原型硬件在环实时实验的实物连接如图14所示。

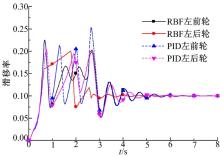

分别在均一路面、对接路面、对开路面上进行制动实验, 初速度为80 km/h, 制动压力为9 MPa对应制动强度为0.68, 驾驶员踩下制动踏板, 从0~9 MPa的反应时间为1 s, 计算步长为5 ms, CAN通讯协议采用ISO11898, 通讯波特率为500 kbit/s。

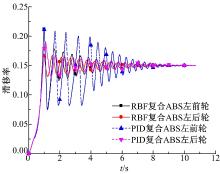

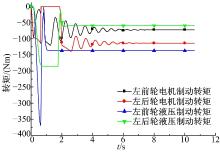

快速控制原型实时实验的结果如图15所示。从实时仿真结果来看, 实时实验测试结果与离线仿真结果一致, 说明基于RBF算法的复合ABS系统能够实现在中低附着路面上对车轮滑移率的精确控制, 并能够在实车控制中应用。

(1)采用基于径向基函数神经网络辨识的复合ABS能够达到ABS控制的要求, 成功地实现了液压ABS可靠性及鲁棒性控制与电机ABS精确性控制的结合, 在中低附着路面上能够充分发挥电机控制的优势, 实现对车轮滑移率的精确控制。

(2)基于径向基函数神经网络辨识的自适应复合ABS比最优参数库的PID复合ABS具有更好的控制精度和速度。

(3)通过开发的复合ABS快速控制原型测试, 基于径向函数系统辨识的自适应复合ABS满足控制的实时性要求, 控制结果符合实际情况, 与离线仿真结果一致。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|