作者简介:沈伟(1984-),男,讲师,博士.研究方向:液压混合动力技术.E-mail:shenwei@usst.edu.cn

为了降低液压混合动力挖掘机控制油路的溢流损失,同时提高液压泵/马达斜盘角度控制系统的鲁棒性,本文应用基于改进积分型的前向补偿结合滑模控制的方法(FSMI)设计了控制器。首先,介绍了可切换控制的基于压力共轨系统(CPR)的液压混合动力挖掘机的工作原理以及降低控制油路压力的必要性。然后,通过分析斜盘所受的轴向压紧力和传统数学模型的结构对系统模型进行了改进,同时利用数学分析的方法将FSMI方法应用于该模型。最后,结合仿真分析的工况搭建了试验台并进行了试验。仿真和试验的结果表明,所提出的控制方法可以有效地提高斜盘角度控制的鲁棒性。

In order to reduce the throttling loss of the control circuit of the hydraulic hybrid excavator, the control pressure of the loop should be reduced. However, it would tend to deteriorate the control performance of the swash plate angle. Hence, the fee forward compensation combining with the sliding mode control based on the improved integral method (FSMI) is used to enhance the robust performance. First, the basic principle of the hydraulic hybrid excavator based on common pressure rail combined with switched function (HHES) is introduced and the necessity of reducing the control pressure is explained. Then, the improved mathematical model of the system is presented by analyzing the force applied on the swash plate; meanwhile, the FSMI is stated in details. Finally, the test rig is constructed corresponding to the simulation. Both of the simulation and experimental results show that the proposed method is effective and can enhance the robust performance of the system.

近年来, 随着燃油价格的不断增加以及对环保要求的日趋严格, 挖掘机的节能研究成为广大科研工作者的热点课题[1, 2, 3, 4]。基于压力共轨系统(CPR)的液压混合动力挖掘机由于其不仅在理论上消除了传统阀控系统存在的节流损失, 更可以回收制动能和重力势能, 所以具备广阔的应用前景[5, 6, 7]。文献[8]详细介绍了该系统的工作原理, 另外, 关于回转系统以及动臂系统等子系统都有文献对其进行了控制特性和节能特性分析[9, 10, 11, 12]。但是, 这些文献大都将系统中的控制量(液压泵/马达的斜盘摆角和液压变压器的配流盘旋转角度)作为理想量进行研究, 并没有考虑这些变量的控制特性, 更需要指出的是, 由于成本原因, 控制回路采用的仍然是定量泵加溢流阀的供油方式, 如果减小控制油路的压力可以有效地减少控制回路的节流损失。但如何在降低控制油路压力条件下保持或者提高斜盘角度控制的鲁棒性和准确性是节能的前提条件。本文以液压泵/马达的控制油路(即伺服阀控制变量缸)为研究对象, 利用基于改进积分型的前向补偿结合滑模控制的方法(FSMI)对该系统进行了仿真和试验研究, 同时, 该控制算法可扩展到液压变压器以及主泵的控制机构。

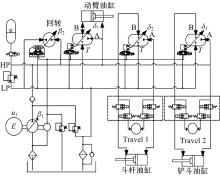

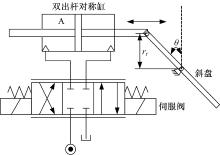

图1为新型液压混合动力挖掘机液压系统简图, 由于挖掘机在实际工作时, 驱动系统和斗杆以及铲斗系统很少同时工作, 所以本方案采用切换控制方案, 即利用控制斗杆和铲斗的两个液压变压器通过开关阀组的切换完成对斗杆、铲斗以及驱动系统的控制。该新型系统除了保留了文献[8]中的优点外, 相对于已经公开的发明专利(公开号为CN101718107A)里面所需的两个变量行走液压泵/马达价格高、产量少, 现在这个方案只需用定量马达, 而增加的阀组成本很低, 所以改造成本降低了。另外, 由于现有的挖掘机制造体系用的都是定量马达, 所以通过该方案基于现有挖掘机制造体系改造难度小。具体工作原理为, 通过调整液压泵/马达的排量或者液压变压器配流盘的角度来完成对负载变化的适应。因此, 控制油路均为液压位置控制系统。液压泵/马达变量机构的原理简图如图2所示。

斜盘由一个双出杆对称缸驱动, 斜盘所受外力矩包括弹簧力、滑靴施加于斜盘的阻力矩以及黏性摩擦力矩。具体表达式为:

式中:

在传统的控制方式中, 都是将柱塞施加于斜盘的压紧力以及油源的压力变化忽略, 这个假设在油源压力较大且稳定的情况下适用, 但是以节能为目的需要将控制油源减小的条件下, 这个力对于控制系统的影响会增加。另外, 在工程机械中, 控制油路的泵通常与主泵一起通轴连接到发动机上, 所以油源压力会经常波动, 这样会同时增加控制的难度。

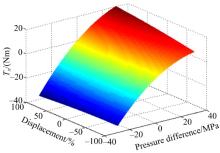

为了克服上面所述的难点, 首先分析轴向压紧力的特点和估计值, 轴向的压紧力实际上是多个柱塞作用于斜盘上的合力在轴向方向的分力, 这个力随着泵压差、转速以及泵排量的变化而变化, 由于运动过程比较复杂, 所以通过理论建模方式很难得到准确的值, 本文利用文献[13]所提出的数值分析方法以及数据, 得到

利用传统的数学建模方法对该位置控制系统进行建模, 首先, 伺服阀的传递函数可简化为:

式中:

式中:

式中:

假设

需要指出的是, 伺服阀的阀芯位置的频响很高, 所以式(7)中阀芯位置量

式中:norm为归一化函数。

另外, 式(8)表明, 控制量

角位置的导数为:

式中:

重新强调本文的目的是通过设计合理的控制器使得斜盘能够在油源变化和模型不确定性的前提下抵抗干扰转矩的影响, 从而获得较好的位置控制效果。通过上述的分析, 本文采用基于改进积分型的前向补偿结合滑模控制的方法(简称FSMI方法), 具体来说是将控制量分为三个部分:第一部分为通过前馈补偿的方式来抵抗轴向压紧力变化的影响,

其中:

式中:上标^表示参数的估计值;

另外, 由于伺服阀的频宽限制,

为了验证所采用的基于改进积分型的前向补偿结合滑模控制器的有效性和适用性, 仿真分析部分的建模仍然采用传统的非线性建模法, 即包括了阀动态以及斜盘组件动态和压力变化部分, 同时还加入了轴向压紧力的干扰和随机有界扰动, 利用Simulink搭建系统模块。

由

从图4~图7的仿真结果可以看出(图中实线为输入信号, 虚线表示响应曲线), 在轻载工况时, 两种控制方法都能较好地跟踪目标信号, FSMI控制器并没有显现出明显优势。但是在极限工况下, 由于轴向干扰力矩变大而且供油压力减小, 采用PI控制已经出现较大的滞后, 跟踪误差最大达到12.5%, 而FSMI控制器由于其前向补偿以及滑模控制可以较快地到滑模面, 跟踪误差最大达到6%左右, 所以显示出了较强的鲁棒性和自适应性。

试验装置如图8所示, 液压泵/马达由电动机驱动, 负载由溢流阀调定。对应仿真部分的工况, 试验分别在溢流阀调定压力为25 MPa以及0 MPa两种情况下进行, 其中电机转速设定为1440 r/min。微电方面, 将前文中利用Simulink搭建的模型去除模型部分, 增加数据采集口, 然后将该控制器下载到NI公司的板卡中。

试验结果如图9~图12所示。试验结果表明, 在轻载工况下, 两种控制算法均能较好地跟踪目标信号, 其中PI控制在跟踪误差方面甚至略优于FSMI控制器。但是在重载工况下, PI控制已经显现出较大的滞后, 在忽略传感器噪声的前提下, 最大跟踪误差达到18.75%, 而FSMI控制仍能将误差控制在7%的范围内, 体现出较好的鲁棒性, 同时大体趋势与仿真趋势相符, 在具体数值上略高于仿真结果。这里需要指出的是, 本文所采用的PI控制采用的是固定的值, 即通过设定不同组PI参数来查看试验结果, 在选出一组适用于多种工况的参数下保持这种参数值不变, 然后与FSMI控制相比较, 这与实际应用的方法是相符的。

提出用降低控制油路油源压力的方法来减少节流损失, 同时针对这种方法导致的斜盘角度控制性能降低的问题, 通过分析斜盘所受外力指出

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|