作者简介:范成岩(1962-),男,副教授.研究方向:链传动理论及应用.E-mail:fancy40@163.com

在已知汽车发动机正时链系统几何布局的基础上,研究了进、排气凸轮轴的滞后角对发动机配气相位的影响,进而提出了正时链极限磨损伸长率的限定条件。设计了符合发动机正时链实际装机运行的并兼顾链轮与链条的啮合冲击等情况的可靠性试验方法,通过进气凸轮轴单边加载正时链系统模拟试验台,进行了国产正时齿形链系统和MORSE正时齿形链系统的怠速和交变负荷模拟试验。结果显示,初期磨损约占全部磨损伸长的四分之一以上,这表明控制零件制造精度、保证装配质量可以显著提高正时齿形链使用寿命,同时张紧器柱塞的随动响应特性也是提高正时链系统动力特性的关键因素。

On the basis of geometric layout of the timing chain system of the automobile engine, the influence of the lag angle of camshaft on phase change of the timing chain system is studied, and the constraint conditions of the timing chain wear limit elongation are put forward. According to the working condition of high speed, variable speed and variable load, the reliability test rule of the actual loading chain of the engine is designed. The rule also covers the sprocket and chain meshing impact. The idle speed and alternating load simulation tests of the domestic timing chain system and the MORSE timing chain system are carried out on a positive timing chain system simulation test bench. Results show that the initial wear is about more than 1/4 of the total wear elongation, which indicates that controlling the manufacturing precision of the parts and ensuring the assembly quality can significantly improve the service life of the timing chain. Meanwhile the dynamic response characteristics of tension the device are the key factors to improve the timing chain system dynamic characteristics.

随着空间传动形式多元化的发展需求, 链传动系统从无约束边界双轴中低转速传动为主逐渐向复杂约束边界多轴高速传动领域延伸, 近年来在很多重要主机, 如新型汽车发动机、摩托车发动机等配气正时机构中应用了多轴齿形链系统[1, 2], 与常用的多轴同步齿形带系统相比, 具有结构紧凑、强度高、传递功率大、耐磨性好、免维护等显著优点, 因此备受关注。

目前, 在汽车发动机正时链系统磨损性能的研究工作中, 更多地参照了双轴链传动系统的研究方法, 但是二者无论是使用工况, 还是失效机理均发生了根本的变化[3, 4], 即便涉及到多轴齿形链系统, 也大多侧重动力学特性、噪声特性及仿真分析的研究[5, 6, 7, 8, 9], 为了延长正时链系统与发动机等的寿命, 也有学者在正时链系统的润滑机制以及可靠性设计方面做了大量工作[10, 11], 但均未明确提出极限磨损伸长量(率)的确定方法。事实上, 发动机正时链系统在进行运动和动力传递的过程中, 同时要切实保证“ 精度” 的传递, 而“ 精度” 传递主要由正时链极限磨损伸长量(率)来度量。长期以来, 在发动机配气机构的研究工作中, 其重点一般围绕着凸轮轴组件、气门组件的运动学分析及动力学分析, 但是正时传动链条的磨损伸长能够改变正时链系统(链条、链轮、张紧器、张紧板、导向板)受力状态, 同时还会引起凸轮轴正时链轮相位差的变动, 进而改变气缸进、排气门的配气相位, 影响发动机的动力性能和排放性能, 因此, 合理地确定正时链条极限磨损伸长量(率), 不仅关系到链传动自身的运动和动力性能, 更关系到发动机主机工作的可靠性。由于缺乏理论和试验的支持, 在发动机主机厂和正时链系统供应商之间关于链条磨损伸长量(率)的讨论往往陷入僵持。

本文针对汽车发动机应用最为广泛的典型三轴正时齿形链系统的极限磨损伸长率进行探讨, 并通过模拟汽车发动机的使用环境, 对国内外两种典型的三轴正时齿形链系统进行相同的、符合发动机实际工况的模拟试验, 研究了正时齿形链系统可靠性试验方法及其磨损性能变化规律。

链条极限磨损伸长量(率)是链条耐磨损寿命的重要指标。对双轴链传动而言, 其极限磨损伸长量(率)是使用过程中不发生跳齿为极限约束条件, 即当本应容纳z齿的大链轮上的链条, 在磨损伸长达到有z+1个齿处于围链范围内时, 便会发生跳齿现象[12]。

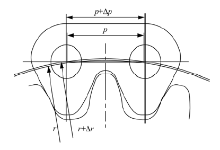

发动机正时链系统一般为多轴传动机构, 为了实现功率和转速的有效传递必须经过松边柔性张紧(张紧约束一端与机体固定、另一端与链条背廓浮动接触)、紧边固定导向(导向约束两端均固定于机体)。应该指出, 边界约束方式是基于系统的高转速、高传动精度、高可靠性、大冲击载荷等要求设定的, 但同时也对高速链传动系统设计提出了特别高的要求。由于在发动机正时链系统中有张紧板和导向板, 因此, 一般不会发生常规双轴链传动的跳齿现象, 但是链条磨损伸长后由于节距发生变化, 使自由链段的长度相应发生改变, 进而引起链轮转角的滞后。齿形链由于是链板外廓与链轮齿啮合定位, 虽然不存在爬高现象, 但仍会导致链条铰链啮合半径发生变化, 如图1所示, 其中p为链条节距, Δ p为链条节距磨损伸长量, r为链轮分度圆半径, Δ r为链条磨损伸长引起的围链段啮合半径变动量。

正时链条的运动由于与进、排气门的开启和关闭时间密切相关, 目前国内外还没有就正时链的极限磨损伸长量(率)达成共识, 但一般认为, 当发动机行驶20万公里及以上时, 正时传动链条不应产生较大的磨损伸长, 即保证进、排气门的配气相位不发生明显的改变, 使得发动机保持良好的动力及排放性能。

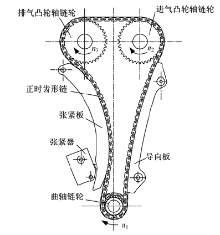

图2为中国某自主品牌发动机三轴正时链传动系统, n1、n2、n3分别为曲轴链轮转速、进气凸轮轴链轮转速、排气凸轮轴链轮转速。从图2可见, 封闭回转路径共形成3个非啮合自由链段, 其中, 导向板侧为紧边, 张紧板侧为松边, 进、排气凸轮轴链轮之间为次松边。当整链磨损伸长时, 只有张紧板侧能够容纳伸长量。

由理论分析可知, 链条的磨损与铰链副的比压, 进啮、退啮时铰链的摆角, 以及整挂链条在试验时的回转次数成正比, 即:

式中:Δ Q为磨损量; φ 为铰链副摆角; F为有效圆周力; A为铰链副投影面积; ω 为回转次数。

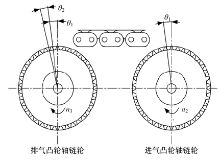

在导向板侧的自由链段的磨损伸长将导致进气凸轮轴链轮偏离其最初的“ 正时” 位置θ 1角度, 而进、排气凸轮轴链轮之间的自由链段磨损伸长则使得排气凸轮轴链轮在偏离“ 正时” 位置θ 1角度的基础上继续累加θ 2角度,

从而使排气凸轮轴链轮偏离“ 正时” 位置θ 1+θ 2角度, 进、排气凸轮轴之间形成相位差θ 2, 如图3所示。显然, 对正时链系统来说, 进、排气凸轮轴链轮偏离“ 正时” 位置的滞后角极限决定了正时传动链条的极限磨损伸长率的大小。

进气凸轮轴(链轮)偏离“ 正时” 位置的滞后转角θ 1为:

式中:Δ LP1为链条紧边磨损伸长量; ε 为链条极限磨损伸长率; LP1为链条紧边链节数; z2为进气凸轮轴链轮齿数。

由于次紧边磨损伸长, 排气凸轮轴(链轮)偏离“ 正时” 位置的滞后转角θ 2为:

式中:Δ LP2为链条次紧边磨损伸长量; LP2为链条紧边链节数; z3为排气凸轮轴链轮齿数, z3=z2。

上述分析表明, 随着磨损的持续进行, 进、排气凸轮轴链轮偏离“ 正时” 位置的程度是不同的, 对于图2正时链系统的几何布局, 排气凸轮轴驱动的气门将先于进气门失去配气“ 正时” 位置。

由上述分析不难看出, 两个凸轮轴链轮相位差的改变不仅与正时传动链条的磨损伸长率有关, 而且还与相应的紧边(次紧边)链节数量有关, 当紧边(次紧边)链节数较多时, 即便链条的磨损伸长率很小, 也可能出现较大的凸轮轴(链轮)滞后转角, 因此, 从严格意义上说, 正时传动链条并不存在常规双轴链传动的极限磨损伸长率。

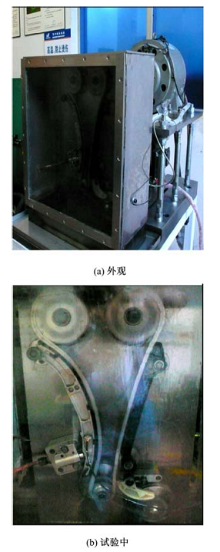

利用发动机做正时链条的可靠性试验, 成本高、经济性差, 而普通链传动试验台无法模拟发动机的实际工况, 为此, 参照我国某自主品牌发动机的配气正时系统, 自主研制了汽车发动机正时链可靠性系统模拟试验台(见图4), 所参照的发动机为直列4缸16气门的汽油机, 其配气机构采用双顶置平底直动式凸轮轴结构。

试验台属于三轴开放力流试验台, 主要由驱动系统、传动系统、凸轮轴扭矩加载系统和控制系统组成, 用变频电机驱动正时链传动系统, 模拟发动机的交变转速, 在进气凸轮轴后接有电涡流加载器, 通过调节电涡流加载器的制动力矩来模拟凸轮轴的负载扭矩的变化。

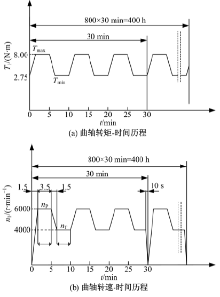

参照GB/T 19055-2003[13]进行试验方法的设计。试验分两部分:怠速试验、交变负荷试验。怠速试验类似于跑合试验, 在恒速、恒扭矩(n1=700 r/min、T1=8 N· m)工况下运行50 h, 然后开始400 h变速、变负荷时间历程(见图5)。

系统从静止均匀地升至最大转速np(np=6000 r/min), 历时1.5 min, 在np稳定运行3.5 min; 随后均匀地降至最大扭矩转速nT(nT=4000 r/min), 历时1.5 min; 在nT稳定运行3.5 min。重复上述交变工况, 接近30 min时, 速度降为零, 至此完成了一个循环, 历时30 min。运行800个循环, 运行持续时间400 h。

基于同一几何布局设计, 进行了国产正时齿形链系统和美国博格华纳公司MORSE正时齿形链系统的模拟试验。

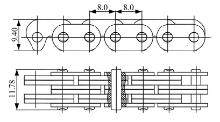

试验链条选用圆销式内外复合啮合齿形链CL05(4× 4), 节距p=8.00 mm, 链长LP=138节, 链条主要几何参数见图6; 试验链轮:曲轴链轮齿数z1=19, 进、排气凸轮轴链轮齿数z2=z3=38。

国产正时链和MORSE正时链初始中心距a0分别为400.45、400.61 mm。若a为试验进行过程中实测中心距, 则中心距-链长磨损伸长率ε 表示为:

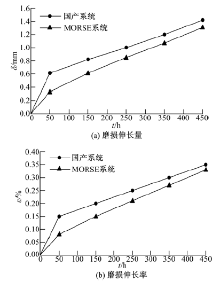

试验450 h后在相应的磨损试验时间内测得的磨损伸长量及磨损伸长率随时间变化曲线分别如图7(a)和7(b)所示。

图7表明, 国产正时链系统和MORSE正时链系统在累计试验时间达到450 h后, 磨损伸长量分别为1.42 mm、1.31 mm, 磨损伸长率则分别为0.35%、0.33%, 均显示出较高的耐磨性。

从两条磨损曲线的变化过程可以发现, 二者在怠速结束阶段均有比较明显的磨损速率拐点, 这个拐点是在磨损初期出现的, 主要是纠正链条制造过程中的各种缺陷, 如孔心距偏差、框架歪斜、零件毛刺等。这种现象无论是在链板孔和销轴构成的转动副联结的铰链中, 还是在链板外廓与链轮轮齿滚-滑接触的平面高副中, 都是普遍存在的, 也是难以避免的。

初期磨损反映了工装和装配的水平。从运动精度保持的观点来看, 希望初期磨损尽快完成, 或者增长速率尽可能平缓, 但图7中两种链条磨损增长速率的表现是不同的, 国产链条的初期磨损更加剧烈, 而MORSE链条则比较平缓, 在怠速50 h的运行过程中, 国产链条的磨损速率大约为MORSE链条的1.85倍, 由此可见, 国产链条在制造质量上与国外同类产品相比还存在着明显的差距。

在交变负荷400 h的磨损试验进程中, 两种链条大致保持相同的磨损速率, 这是一个值得关注的现象, 如果说初期磨损反映的是工装和装配的水平, 那么其后的磨损进程则更多地代表了设计和工艺(热处理)的稳定性, 表明我国在齿形链啮合设计理论方面已经或正在与国外发达国家同步, 完全有能力自主研发高精度的正时齿形链产品。

需要说明的是, 整个试验过程中并未在某时段出现“ 平台” , 即磨损“ 迟滞” 现象, 一般来说, 无论是滚子链, 还是齿形链, 在润滑条件良好的情况下, 磨损过程在某时段均会表现出“ 间断式” 成长的特性[14], 也就是说, 在磨损试验中, 链条铰链副会伴随着疲劳裂纹生成、扩展与剥落的动态过程, 亦即在磨损试验周期的某个时段内, 虽然疲劳裂纹在生成与扩展, 但并未剥落, 这种现象在测试时间间隔比较短的情况下可能会频繁出现。本试验主要是为了摸清正时链条的总体磨损伸长率, 在试验设计中, 时间间隔跨度较大, 一方面节省了辅助时间, 另一方面由于正时链系统涉及的周边约束较多, 频繁装拆会引起不必要的系统误差, 因此, 在试验中并未观察到磨损“ 平台” 现象。

从图7还可以看出, 虽然初期磨损时间(50 h)与交变负荷试验时间(400 h)相比占比不大, 但是其磨损伸长量对全寿命周期的磨损伸长贡献却很多。试验结果表明:国产齿形链前50 h的磨损伸长量为0.61 mm, 约占全部450 h磨损伸长的43%, MORSE链条前50 h的磨损伸长量为0.33 mm, 约占全部450 h磨损伸长的25%。因此控制零件制造精度, 保证装配质量可以显著提高正时齿形链使用寿命。

本试验的初期磨损曲轴转速采用较低的速度水平, 即怠速转速, 从保证正时传动链条在实际装机使用过程中的配气正时精度考虑, 适当提高初期磨损的强度, 可以将链条磨损量在装机之前提前完成, 从而有效提高正时链条的使用寿命, 同时也可以减少发动机在使用过程中正时链条配气调整的次数, 延长维护周期。

确定合理的正时传动链条的极限磨损伸长量(率)是正时链系统可靠性评估的前提条件, 对于试验选用的正时传动链条的极限磨损伸长率, 取国产链条450 h磨损伸长率

正时齿形链在450 h全程试验时间的极限磨损伸长量为:

需要说明的是, 式(6)是基于正时传动链条整链全长的极限磨损伸长量。由于正时链环形结构的特点, 无法直接测量整链的长度, 实际应用中, 可以根据所使用的中心距测量仪测得的原始中心距长度, 计算得到中心距的极限磨损伸长量。

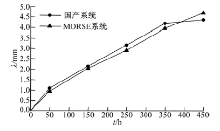

张紧器是正时链系统的重要组成部分, 也是正时链条周边约束中的出力元件, 它的工作性能直接影响着正时链传动的工作可靠性, 以及系统的NVH特性(振动特性、噪声特性、平顺特性)。试验过程中还对张紧器柱塞探出量λ 的变化情况进行了同步测试, 如图8所示。

从图8可以看出:国产齿形链与MORSE齿形链在全程试验进程中, 在相同试验间隔时间内, 张紧器柱塞探出量增量λ 基本相等, 在试验接近结束时, 国产张紧器的柱塞探出量增量未再明显增加, 而MORSE正时链系统所配的张紧器柱塞探出量仍然保持先前的增加态势。

结合图7正时链条的磨损伸长量可以看出, 在怠速试验阶段, 两种链条的磨损伸长量虽然相差较多(Δ δ =0.61-0.33=0.28 mm), 但是与之相对应的张紧器柱塞探出量增量相差却很小(Δ λ =0.10 mm), 这表明两种张紧器在随动张紧响应方面有显著的差异, 特别是在交变载荷的最后100 h试验段, 国产链条和MORSE链条的磨损伸长量分别为0.22、0.24 mm, 相差不大, 而张紧器柱塞探查量分别为0.17、0.74 mm, 相差很大, 说明国产张紧器在试验接近结束阶段几乎丧失了随动张紧的功能, 这可能导致正时链传动系统的振动加大, 噪声增加, 平顺性降低。因此, 质量优良的正时链传动系统, 不仅要求链条本身的高精度(静态)和可靠性(动态), 同时张紧器的随动响应也是必须考虑的问题。

(1)正时链系统进、排气凸轮轴链轮偏离“ 正时” 位置的滞后角极限决定了正时传动链条的极限磨损伸长率的大小, 两个凸轮轴链轮驱动气门配气正时的失效过程并非同步, 而是先后发生的。

(2)两个凸轮轴链轮相位差的改变与正时传动链条的磨损伸长率及相应的紧边(次紧边)链节数量有关, 当紧边(次紧边)链节数较多时, 即便链条的磨损伸长率很小, 也可能出现较大的凸轮轴链轮滞后转角。

(3)正时链传动系统的链条磨损量在装机之前提前完成, 可以有效提高正时链系统的使用寿命。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|