作者简介:丁金全(1985-),男,博士研究生.研究方向:汽车系统动力学与控制.E-mail:dingjqxs@163.com

根据多连杆悬架的运动学特点,对车轮转向过程中虚拟主销的运动学特性进行了分析。应用瞬时轴线理论,对虚拟主销的运动量进行解算,计算出主销后倾拖距的变化。提出了一种主动回正控制策略,对车辆回正过程由于虚拟主销移动及载荷转移造成的回正力矩减小量进行补偿。仿真结果表明,应用基于虚拟主销运动计算的主动回正控制可以改善车辆的回正性能。

According to the structure characteristics of multi-link suspension mechanism, the kinematics characteristics of the imaginary kingpin in steering process was analyzed. The theorem of instantaneous screw axis was employed to calculate the movement and the caster offset of the imaginary kingpin. An active return control strategy was proposed and used to compensate the reduced aligning torque caused by the movement of the imaginary kingpin and load transfer. The results show that, using the active return control strategy based on imaginary kingpin kinematics calculation, the return-to-center performance of the vehicle was improved.

悬架主销后倾拖距与车轮转动惯量的比值对车辆力输入运动的稳定性, 起着至关重要的作用[1]。在转向过程中, 多连杆悬架上、下控制臂确定的虚拟主销会产生运动, 造成主销后倾角/主销后倾拖距, 主销内倾角/主销内倾偏移距等悬架主销定位参数的变化, 由于内、外轮载荷转移的附加作用, 对车辆的回正性能产生重要影响[2, 3]。

对独立悬架而言, 悬架的主销轴是影响车辆操纵和平顺性的重要因素[4, 5, 6]。麦弗逊和双横臂悬架的主销轴基本固定不动, 而多连杆悬架的虚拟主销在转向过程中时刻发生改变, 在空间运动解算过程中, 传统的几何解算方法不再适用[7]。

在传统的电动助力转向系统基础上, 可以实现主动回正控制, 主动回正力矩主要是根据方向盘的回正角度进行计算, 但没有考虑悬架的转向运动学特性及引起的主销移动, 载荷转移对车辆回正性能产生的影响[8, 9, 10]。

本文在实际开发电动车悬架-转向系统的过程中, 根据多体动力学理论, 对在转向过程中, 多连杆悬架虚拟主销的运动学特性及悬架主销定位参数的变化进行了分析。应用瞬时轴线理论对转向过程中虚拟主销的运动量进行了计算。提出一种基于虚拟主销运动计算的主动回正控制方法, 对车辆回正过程中由于虚拟主销移动及载荷转移造成的回正力矩减小量进行补偿, 从而改善车辆的回正性能。

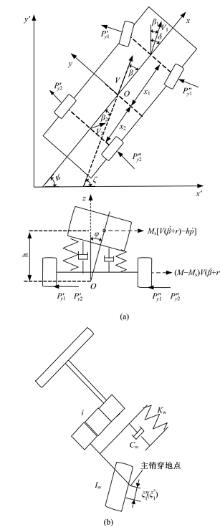

设计的多连杆独立悬架-转向系统, 如图1所示。其中:与转向器输出轴连接的左摇臂, 前端通过横拉杆与右摇臂连接; 左转向侧拉杆一端通过球铰与左摇臂相连接, 另一端通过球铰与转向节臂连接; 右转向侧拉杆一端通过球铰与右摇臂相连接, 另一端通过球铰与转向节臂连接。

在转向过程中, 车轮绕主销轴线转动, 多连杆悬架的前下控制臂、前上控制臂、后下控制臂和后上控制臂的外球头位置会发生变化, 由上、下控制臂决定的虚拟交点随之变化, 悬架-转向系统的运动学模型如图2所示。

点

基于瞬时轴线理论[11], 车轮转动过程中, 绕着虚拟主销

定义

式中:向量

定义

从图3(b)可以得出:

由于

由于

方程(6)代入向量的坐标阵和坐标方阵运算:

式中:

瞬时旋转矩阵

式中:

轮胎由点

式中:Pi+1 和Pi 分别为点Pi 和Pi+1对应的向量, {Pi+1-r0}为向量Pi+1-r0 的坐标阵; {Pi-r0}为向量Pi-r0的坐标阵。

对方程(8)左、右两边分别进行矩阵对角求和运算, 可得:

式中:

对方程(8)左、右两边进行矩阵转置运算, 可得:

由于

根据式(13)可以得出:

在

又有变换矩阵

根据方程(11)(14)(17)可以解算出虚拟主销的单位向量n, 主销后倾角γ 与内倾角λ 如下:

主销后倾拖距为:

式中:

在转向过程中主销后倾拖距随车轮转角的变化曲线如图4所示。

轮胎模型是轮胎力学特性的数学描述, UniTire轮胎模型[12, 13]定义无量纲的相对纵向、侧向和综合滑移率

式中:

无量纲总切力为:

定义无量纲纵向力

轮胎所受的纵向力及侧向力分别为:

侧向力引起的回正力矩为:

式中:

在轮胎试验机上进行轮胎力学特性试验, 轮胎模型的辨识结果如图5和6所示。

如图7所示, 根据达朗贝尔原理, 建立车辆方向盘力输入四自由度操纵模型, 非簧载质量和簧载质量的侧向加速度分别为:

沿

绕

式中:

绕

式中:

绕主销的力矩平衡式为:

式中:

图7中, O为车辆质心; β 为质心侧偏角;

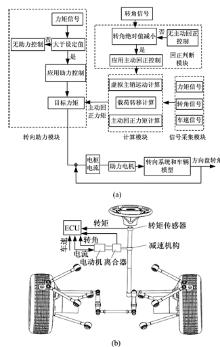

应用主动回正控制的方法, 改善由于虚拟主销移动和载荷的转移对车辆回正性能的影响。在电动助力转向系统的基础上, 可以实现主动回正控制功能, 控制原理如图8所示。

具体控制过程如下:

(1)首先, 对车辆的回正过程进行判别:根据采集模块的信息, 方向盘转角绝对值处于减小的过程, 则为回正过程, 应用主动回正控制[14]; 若车辆不处于回正过程, 主动回正控制不起作用。

(2)其次, 主动回正力矩的计算方法为:根据图4可以计算出初始状态主销不移动时的后倾拖距

由于侧向加速度的作用, 造成内轮的垂直载荷减小, 外轮的垂直载荷增大, 垂直载荷转移量

式中:

由内、外轮侧向力

内、外轮之间的载荷转移和虚拟主销移动造成的回正力矩减小量

(3)最后, 进行主动回正力矩的加载。

如图9所示, 助力电机为永磁直流电机, 电压

式中:

根据直流电动机的工作原理可知, 电动机电磁转矩

式中:

因此, 主动回正力矩的大小可以通过控制电动机电枢电流来达到, 控制规律为:

式中:

将式(39)代入式(38), 可求出电动机电磁转矩:

电动机产生的主动回正力矩作用于车轮的回正过程, 运动微分方程为:

车辆仿真参数如下:车辆质心到前轴距离x1=1241 mm; 车辆轴距为2997 mm; 整车质量M=1589.9 kg; 簧载质量Ms=1094 kg; 转向系统角传动比

(1)对转向过程中多连杆悬架虚拟主销的运动学特性进行了分析, 虚拟主销的移动会造成主销后倾拖距与内倾偏移距等悬架主销定位参数的变化, 对车辆回正性能产生影响。

(2)根据悬架的运动学特性, 应用瞬时轴线理论对转向过程中虚拟主销的运动量及主销后倾拖距的变化进行了计算。

(3)提出一种主动回正控制策略, 对车辆回正过程中由虚拟主销移动及载荷转移造成的回正力矩减小量进行补偿。结果表明, 应用基于虚拟主销运动计算的主动回正控制方法改善车辆的回正性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|