作者简介:董超(1988-),男,博士研究生.研究方向:工程车辆运动学与动力学.E-mail:miqidongchao@163.com

为了准确求解全地形铰接式履带车辆俯仰运动过程中的运动学和力学相关参数,在深入研究全地形铰接式履带车辆俯仰运动机理的基础上,采用数学建模的方法建立了全地形铰接式履带车辆俯仰运动过程中的运动学和力学模型,理论上推导出用于求解前后车体最大俯仰角度、俯仰高度、重心运动轨迹半径以及车辆顺利完成俯仰运动时铰接机构所需要提供的最小拉力等的理论计算公式,并以某一具体铰接式履带车辆为例进行了数值求解。最后,采用虚拟样机技术对所建立的理论模型进行了验证,结果表明:理论计算值与虚拟样机仿真得到的结果较为接近,其相对误差均没有超过15%,满足工程实践的要求,进而验证了理论模型的正确性。该研究成果可为全地形铰接式履带车辆的结构设计和优化以及俯仰液压缸的选型等问题提供理论依据。

To accurately solve the kinematic and mechanical parameters of the all terrain articulated tracked vehicle in the process of pitching movement, mathematical modeling method is adopted to establish the kinematic and mechanical models of the vehicle in pitching movement. The theoretical formulas of the maximum pitching angles, the maximum pitching heights, the motion trail radii of the centers of gravity of the front and rear vehicles, and the maximum pulling force of the articulated units are derived. Then, taking a specific articulated tracked vehicle as an example, the formulas are numerically solved. Finally, a virtual prototype of the articulated tracked vehicle is adopted to verify the theoretical models. It is shown that the theoretical and simulation results are in good agreement, the relative errors between the theoretical and simulation results do not exceed 15%. This error range meets the requirements of engineering practice. The results of this research work can provide a theoretical basis for designing and optimizing the structure of all terrain articulated tracked vehicles, and selecting the type of the pitching hydraulic cylinders.

全地形铰接式履带车辆是一类通过铰接机构将多节车厢串联在一起组成多履带行走系统的特种运输车辆, 如:瑞典生产的Bv206, 芬兰生产的NA-140, 俄罗斯生产的Vityaz-30等[1, 2]。该型履带车辆不仅具有较大的载重量和更强的机动性, 还能出色地完成其他传统单履带车辆难以顺利完成的高难度动作, 如:俯仰运动、前后车体相对扭动、沼泽地形中的“ 蛇形” 移动等, 因此它被广泛地运用于农业运输、林业运输、军事以及工程建筑运输等领域, 在国防安全建设及国民经济建设等方面发挥着不可替代的作用。

目前, 国内、外学者针对全地形铰接式履带车辆开展了一系列研究工作, 如:Watanabe等[3]研究了离心力对铰接式履带车辆转向性能的影响; Edlund等[4]设计了一种采用新型转向架的铰接式履带车并对其转向性能进行了分析; Fijalkowski等[5]详细介绍了全电动智能铰接式履带车, 并建立了用于研究铰接式履带车转向性能的理论模型; Yao等[6]对六履带车辆的转向性能进行了研究; 吉林大学成凯等[7, 8]利用有限元软件对铰接式履带车辆的关键零部件在特定工况下的刚度、强度进行了分析; 中南大学陈波[9]和张敏[10]对铰接式履带采矿车辆的运动轨迹的规划和控制等问题进行了研究。虽然上述研究取得了一定的阶段性成果, 但是现阶段的研究工作较少涉及对铰接式履带车辆俯仰运动性能的研究。铰接式履带车属于非公路运输车辆, 其行驶路况大多数是以一些地形地貌较为恶劣的山地、丛林地带为主, 因此在某些特定的极限路况下(如:壕沟、山冈等), 铰接式履带车辆只能采用俯仰运动才能顺利通过。所以, 从工程实际的角度出发研究铰接式履带车辆俯仰运动性能对车辆总体结构的设计和优化以及车辆通过性能的评价等具有重要的现实意义, 同时也对促进铰接式履带车辆行驶力学的发展具有重要理论意义。

为了建立一套确实可行的用于求解铰接式履带车辆俯仰运动过程中的运动学和力学相关参数的理论方法, 本文在深入研究铰接式履带车辆俯仰运动机理的基础上, 采用数学建模的思想建立了铰接式履带车辆俯仰运动过程中的运动学和力学模型, 从理论上推导出用于求解前后车体最大俯仰角度、俯仰高度、重心运动轨迹半径以及车辆完成俯仰运动时铰接机构所需提供的最小拉力等的理论公式, 并以某一具体车型为例进行了数值求解。最后, 采用多体动力学软件Recurdyn建立铰接式履带车虚拟样机模型对理论模型进行了验证。本文研究成果可为铰接式履带车辆的结构设计和优化以及液压缸的选型等问题提供理论依据。

铰接式履带车辆通常采用串联形式进行布置, 它由前车体、铰接机构以及后车体3部分构成(见图1)。

在分析铰接式履带车辆俯仰运动性能之前需要准确地计算出车辆满载工作状态下前、后车体的重心位置。为了便于研究, 分别以前车驱动轮的轮毂中心O11和后车驱动轮的轮毂中心O22为坐标原点建立局部坐标系O11-x1O11y1、O22-x2O22y2, 如图1所示。图1中, G1和G2分别为车辆满载状态下前、后车体的重心; G3和G4分别为车辆空载状态下前、后车体的重心; G5和G6分别为前、后货厢的重心。

根据多质点系统重心求解公式, 可以求得铰接式履带车辆满载工作状态下前车重心位置G1的坐标(x11, y11)和后车重心位置G2的坐标(x22, y22)分别为[11, 12]:

式中:m11、m44分别为前、后车体空载时的质量; m22、m33分别为前、后车体载货时的质量; x1和y1分别为G3的横、纵坐标值; x2和y2分别为G4的横、纵坐标值; x3和y3分别为G5的横、纵坐标值; x4和y4分别为G6的横、纵坐标值。

| 图1 铰接式履带车结构示意图以及主要尺寸参数Fig.1 Structure diagram and major dimension parameters of articulated tracked vehicle |

表1给出了铰接式履带车各部分的质量以及各部分重心位置的坐标值。

| 表1 铰接式履带车各部分的质量和重心位置的坐标值 Table 1 Parameters of gravity centers and quality of vehicle |

将表1中的相关参数代入式(1)(2)中便可以求得G1和G2的坐标(m)分别为:

此时, 铰接式履带车辆满载工作状态下前、后车体的质量(kg)分别为:

为了便于研究, 作如下假设:

(1)铰接式履带车辆在水平面上始终保持稳态俯仰运动。

(2)铰接式履带车辆作稳态俯仰运动过程中各条履带不发生弹性变形。

(3)不考虑土壤沉陷变形对车辆俯仰运动的影响。

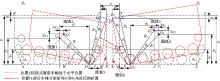

铰接式履带车辆作俯仰运动时, 前、后车体的驱动轮均处于自锁状态, 此时前车体绕着前车体最后一个支重轮的接地点O1俯仰θ 1角, 后车体绕着后车体第一个支重轮的接地点O2俯仰θ 2角; 前、后车体由位置Ⅰ 同时运动到位置Ⅱ 处, 前车体的重心G1沿着半径为R1的圆弧1绕过θ 1角运动到G'1处, 后车体的重心G2沿着半径为R3的圆弧4绕过θ 2角运动到G'2处; 前、后车体的履带接地段O1A和O2S分别绕O1、O2点转过θ 1、θ 2角到达A1、S1位置处(如图2所示)。图2中R1、R3分别为前、后车体重心G1和G2的运动轨迹半径; R2、R4分别为前、后车厢端点C和D的运动轨迹半径; θ 1、θ 2分别为前、后车体的俯仰角度; h3、h4分别为前、后车体的俯仰高度; Δ x1、Δ y1分别为前车体重心G1的横向和纵向运动距离; Δ x2、Δ y2分别为后车体重心G2的横向和纵向运动距离。

从图2中的运动学关系可以看出:车辆俯仰运动过程中, 当前车厢末端点C与后车厢前端点D相互发生干涉时(即C点和D点同时运动到圆弧2与圆弧3相交点O)或者前后车体的导向轮和后车体的驱动轮都和地面相互接触时前后车体的俯仰角度达到最大值。此时存在如下关系:

式中:n1、n2分别为车辆俯仰运动时C、D点的横向移动距离; m1、m2分别为车辆俯仰运动时C、D点的纵向移动距离; u分别为C、D点的初始距离; h1、h2分别为前车体的导向轮和后车体的驱动轮距离水平面的高度。

根据图2中的几何关系, 可以求得n1、n2、m1、m2分别为:

| 图2 铰接式履带车辆俯仰运动时的运动学模型Fig.2 Kinematic model of articulated tracked vehicle in process of pitch movement |

式中:

式中:R2为前车厢末端点C的运动轨迹半径; R4为后车厢末端点D的运动轨迹半径。

将式(7)(8)代入式(6)中, 可以求出前、后车体俯仰角度的变化范围为:

当前、后车体分别俯仰θ 1角和θ 2角时, 前、后车体重心G1、G2的位置变化关系可以分别表示为:

式中:Δ x1、Δ x2分别为车辆俯仰运动时前车重心G1和后车重心G2的横向移动距离; Δ y1、Δ y2分别为车辆俯仰运动时前车重心G1和后车重心G2的纵向移动距离。

式(10)(11)中的

将式(12)代入式(10)(11)可以求得前、后车体重心G1和G2的位置变化分别为:

此时, 前、后车体俯仰高度可以分别表示为:

表2给出了求解铰接式履带车辆俯仰运动时的运动学模型涉及到的参数。

| 表2 求解运动学模型时涉及到的参数 Table 2 Involved parameters of solving kinematic model m |

将表2中的数据代入式(6)~(15)中可以计算出铰接式履带车辆俯仰运动过程中的各个运动学参数为:

R1=

R2=

R3=

R4=

0° ≤ θ 1≤ 23.2945°

0° ≤ θ 2≤ 26.3837°

Δ x1max=1.6965-2.1559cos[arctan(1.3304/1.6965)+23.2945° ]=0.6645 m

Δ y1max=2.1559sin[arctan(1.3304/1.6965)+23.2945° ]-1.3304=0.5624 m

Δ x2max=2.1694-2.6011cos[arctan(1.435/2.1694)+26.3837° ]=0.8636 m

Δ y2max=2.6011sin[arctan(1.435/2.1694)+ 26.3837° ]-1.435=0.9192 m

h3max=4.815× sin23.2945° =1.904 m

h4max=4.931× sin26.3837° =2.1912 m

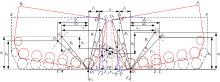

铰接式履带车辆作稳态俯仰运动过程中前、后车体受到的外力主要包括:前、后车车体自身的重力(F1和F2)、俯仰液压缸对前、后车体产生的拉力(F5和F6)、支重轮受到来自地面的摩擦力(Fu1和Fu2)以及地面对支重轮产生的支撑力(F3和F4), 具体如图3所示。图3中存在如下关系:∠UO1J=∠θ 1, ∠UO1J+∠O1JU=90° , ∠EGU+∠O1JU=90° , ∠UO1J=∠EGU=∠θ 1, ∠VO2R+∠VRO2=90° , ∠VZ1H+∠VRO2=90° , ∠VZ1H=∠VO2R=∠θ 2。

当铰接履带车辆作稳态俯仰运动时前、后车体在任意时刻车体质心处受力是平衡的, 因此存在如下力学关系:

式中:F1、F2分别为前、后车体的重力, F1=

式(16)(17)中k1、lUW、e2和k2可以根据图3中的几何关系求得, 即:

| 图3 铰接式履带车辆俯仰运动时的力学模型Fig.3 Mechanical model of articulated tracked vehicle in process of pitch movement |

将式(19)(20)代入式(16)(17)可以求得铰接式履带车辆俯仰运动时前、后车体所需要提供的最小拉力分别为:

式中:lEU、lHV、lGU和

由于前、后车俯仰角度θ 1和θ 2角度较小, 因此铰接式车辆在俯仰过程中可以近似认为lJU=lCM, lDN=lVR。

式(21)中β 可以根据图3中的几何关系求得, 通过求解Rt△ GLZ1可以求得β 为:

式中:lGL和

将式(7)(22)(24)代入式(23)中, β 可以表示为:

式中:

A=lCEcot2θ 1-R2sin[arctan(lCE/

R4sin[arctan(lDH/

B=

表3给出了求解铰接式履带车辆俯仰运动时的力学模型涉及到的参数。

| 表3 求解力学模型时涉及到的参数 Table 3 Involved parameters of solving mechanical model m |

将表3中的数据代入式(16)~式(25)中, 且前、后车体的俯仰角度分别取最大值(θ 1=23.2945° , θ 2=26.3837° )时, 可以计算出铰接式履带车辆俯仰运动时前后车体所需要的最小拉力(kN)分别为:

由于铰接式履带车辆俯仰运动过程中前、后车体所需要的拉力是由两个液压缸共同提供。因此车辆顺利完成俯仰运动时单个俯仰液压缸所需要提供的最小压力为:

式中:P1为俯仰液压缸内压力; D1为俯仰液压缸的缸筒直径; d1为俯仰液压缸的活塞杆的直径。

若选定俯仰液压缸的缸筒直径D1=180 mm, 俯仰液压缸的活塞杆的直径d1=65 mm, 将其代入式(27)中, 可以求得车辆顺利完成俯仰运动时俯仰液压缸需要的最小压力(MPa)为:

综上所述, 铰接式履带车辆的俯仰液压缸的基本参数为:D1=180 mm; d1=65 mm; P1=15 MPa; 俯仰液压缸内液压油的流量Q=236 L/min。

虚拟样机仿真技术不仅可以直观地反映出车辆的运动状态, 更重要的是它不需要昂贵的试验费用就能获得较高精度的结果[13, 14]。因此, 本文采用Recurdyn软件建立铰接式履带车辆的虚拟样机仿真模型来验证理论模型的有效性。

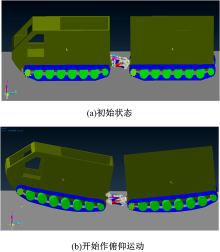

铰接式履带车辆的虚拟样机仿真模型由前车体、后车体、铰接机构、4条履带系统以及行驶路面5部分组成。其参数设定如下:地面设定为硬质路面; 前、后车体的质量分别设定为31000和29000 kg; 前车体重心位置相对于前车驱动轮的坐标值设定为(3.5495, 0.6824, -1.6), 后车体重心位置相对于后车驱动轮的坐标值设定为(3.0254, 0.6880, -1.6); 俯仰液压缸的基本参数设定参见第3节。铰接机构与车体连接点处的运动副设定为转动副, 转向液压缸与俯仰液压缸处添加平动副, 具体如图4所示。仿真过程中, 设定仿真时间T为8 s。

图5给出了俯仰液压缸的控制原理图, 其控制原理如下:当弹簧A伸长, 弹簧B缩短时, 压力油从第2个换向阀的A33通道流入, 此时压力油同时进入第1和第2个俯仰液压缸的活塞杆端孔口中, 这样两个俯仰液压缸同时收缩, 车辆实现俯仰运动。当弹簧A缩短, 弹簧B伸长时, 压力油从第2个换向阀的B33通道流入, 此时压力油同时进入第1和第2个俯仰液压缸的活塞孔口中, 这样两个俯仰液压缸同时伸长, 车辆逐渐恢复到水平状态。

图6给出了虚拟样机仿真模型得到的铰接式履带车辆俯仰运动位姿变化情况。图6(a)为铰接式履带车辆初始位置, 此时车辆尚未开始俯仰运动。图6(b)为车辆俯仰运动过程中前、后车体位姿变化情况。从图6中可以看出:铰接式履带车辆在俯仰液压缸驱动下, 前车体以最后一个支重轮的接地点为旋转中心向上作俯仰运动, 后车体则以第一个支重轮的接地点为旋转中心向上作俯仰运动。

| 图6 虚拟样机仿真模型得到的铰接式履带车辆俯仰运动过程中前、后车体的位姿变化情况Fig.6 Position changes of front and rear vehicles in process of pitching movement by using virtual prototype simulation model |

图7给出了铰接式履带车辆俯仰运动过程中前、后车体的重心位置变化轨迹。从图7中可以看出:前、后车体的重心轨迹运动半径的仿真结果与理论计算值较为接近, 两者的误差未超过10%; 前、后车体的最大俯仰角度的仿真结果与理论计算值也较为接近, 两者的误差均未超过8%, 进而说明了上述理论计算结果的有效性。

| 图7 虚拟样机仿真模型得到的铰接式履带车辆俯仰运动过程中前、后车重心运动轨迹Fig.7 Moving trajectory of gravity centers of front and rear vehicles in process of pitching movement by using virtual prototype simulation model |

| 图8 虚拟样机仿真得到的车辆俯仰运动过程中俯仰液压缸内压力值的变化曲线Fig.8 Pressure change curves of hydraulic cylinders in process of pitching movement by using virtual prototype simulation model |

图8为铰接履带车辆俯仰运动过程中俯仰液压缸内压力值的变化曲线。从图8中可以看出:车辆俯仰运动过程中俯仰液压缸内压力值的变化历经了4个阶段:①T为0~2 s阶段, 俯仰液压缸1和俯仰液压缸2内的压力值为0 MPa, 此阶段为车辆处于俯仰运动的准备阶段, 车辆尚未进行俯仰运动。②T为2~3 s阶段, 俯仰液压缸1和俯仰液压缸2内的压力值急剧增大, 此阶段铰接履带车辆正在进行俯仰运动。③T为3~5 s阶段, 俯仰液压缸1和俯仰液压缸2内的压力值趋于平稳状态且压力值达到最大值, 此阶段铰接履带车辆俯仰运动达到了最大位置, 此时俯仰液压缸1和俯仰液压缸2内的压力值主要集中于10 Mpa范围内变化, 其仿真结果与理论计算值(9.75 MPa)较为接近, 相对误差范围为2.56%, 在工程实践中该误差范围可以接受, 从而证明了上述理论计算方法的有效性。④T为5~8 s阶段, 俯仰液压缸1和俯仰液压缸2内的压力值逐渐减小, 最后为0 MPa, 此时铰接履带车逐渐返回初始位置, 完成俯仰运动。

表4给出了铰接式履带车辆俯仰运动时运动学和力学相关参数的理论计算值与仿真值之间的对比结果。从表4中数据可以看出:理论计算值与仿真结果较为接近, 其相对误差都没有超过15%, 误差在可以接受的范围之内, 从而验证了理论模型的正确性。

| 表4 理论计算值与仿真结果对比 Table 4 Theoretical calculated value compared with simulation results |

(1)在深入研究全地形铰接式履带车辆俯仰运动特性的基础之上, 采用数学建模的思想建立了铰接式履带车辆俯仰运动过程中的运动学模型, 从理论上推导出用于求解前后车体最大俯仰角度、俯仰高度、重心运动轨迹半径等参数的数学公式, 可以为求解分析铰接式履带车辆俯仰运动过程中的运动学相关参数、俯仰液压缸的有效行程以及设计俯仰液压缸几何尺寸等问题提供理论依据。

(2)在深入分析铰接式履带车辆俯仰运动过程中车体受力情况的基础上, 建立了铰接式履带车辆俯仰运动过程中的力学模型, 从理论上推导出用于求解分析车辆俯仰运动时所需要的最小拉力、单个液压缸所需提供的最小压力等的计算公式, 可以为铰接机构的设计和优化、俯仰液压缸最小压力的选择以及俯仰液压缸的选型问题等提供理论依据。

(3)采用虚拟样机技术验证了所建理论模型的有效性, 说明该方法适用于分析铰接式履带车辆俯仰运动过程中的运动学和力学相关问题, 从对比虚拟样机仿真结果与理论计算值吻合度可知:在工程实践误差允许的范围之内, 采用虚拟样机对铰接式履带车辆行驶力学分析也是一种高效、快捷的方法。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|