作者简介:谷诤巍(1970-),男,教授,博士生导师.研究方向:金属板材成形技术.E-mail:gzweii@163.com

以中国标准动车组前端三维蒙皮件为例,利用通用有限元软件Autoform对该类厚度大、拉延深度浅、空间结构复杂、非对称的V型截面蒙皮件的成形过程进行了模拟分析。研究了压边力、拉延筋、凹模圆角、拉延深度、摩擦因数及模具间隙等工艺和结构参数对蒙皮件成形的影响。分析了该类构件拉伸不足及轮廓精度差等成形缺陷的成因,并提出了相应的控制方法。结果表明:拉伸不足主要由成形过程中板料的流动阻力不足引起,可通过增大压边力、设置拉延筋进行控制,对于本文所研究的长条形蒙皮件而言,采用变强度拉延筋可以有效控制拉伸不足;轮廓精度差主要由回弹量大引起,优化成形工艺参数可一定程度上提高蒙皮件轮廓精度,工艺参数对轮廓精度的影响程度按照从大到小排序为:凹模圆角、摩擦因数、模具间隙、拉延深度;基于回弹量对模具型面进行补偿可以有效控制蒙皮件的轮廓精度;对于4 mm厚5083-H111铝合金蒙皮件而言,回弹补偿系数取1.2时,蒙皮件的轮廓精度最好。基于模拟结果开展了成形试验,得到合格的成形件,验证了缺陷控制措施的有效性。

The forming process of the front-end three-dimensional skin of China Electric Multiple Units (CEMU) was simulated and analyzed using the general finite element software Autoform. The influences of the process parameters such as blankholder force, drawbead, die radius, draw depth, friction coefficient and die gap on the forming of the V-section skin with large thickness, shallow drawing depth and twisted structure were investigated. The reasons for the forming defects such as insufficient stretching and poor contour accuracy were analyzed and the controlling methods were proposed. The results show that insufficient stretching is mainly originated from the lack of flow resistance, which can be controlled by setting proper drawbead and increasing the blankholder force; for the investigated long strip skin in this work, variable intensity drawbead is recommended. Poor contour accuracy is mainly caused by large springback. Process parameter optimization can improve the contour accuracy to some extent, and degrees of the influence parameters are in the order: die radius > friction coefficient > die gap > draw depth. Compensation to the surface based on springback can significantly control the contour accuracy. For the 4 mm 5083-H111 aluminum alloy, the optimal compensation is 1.2 times of the springback amount. Forming tests were conducted according to the simulation results, and high quality compensations were achieved, which prove the validity of the proposed defect controlling methods.

速度高达350 km/h的中国标准动车组是中国实现高速动车组技术全面自主化、标准化的重大创新项目[1]。前端三维蒙皮是中国标准动车组车体的重要组成部分, 对驾驶舱的结构稳定性以及车体外形的观赏性有很大影响。为了减小车体质量、提高燃料的使用效率和安全性, 越来越多的车体覆盖件由铝合金组成[2]。前端三位蒙皮件是一种厚度大、拉延深度浅、非对称V型截面且纵向轮廓扭曲严重的铝合金冲压件, 冲压成形时易出现拉伸不足、轮廓精度差等缺陷。拉伸不足严重影响蒙皮件的形状稳定性。轮廓精度差对车体的装配和使用有很大影响。

目前, 国内外专家已对不同形状覆盖件的冲压成形做了相关研究。蔡中义等[3]通过多点成形技术研究了型面光顺的弧形三维蒙皮件的冲压成形性。Wang等[4]研究了封闭式盒型覆盖件冲压成形特点和成形缺陷控制方法。Song等[5]分析了压边力、拉延筋、板料大小等工艺参数对U型截面覆盖件冲压成形的影响。文献[6]通过正交试验研究了工艺参数对冲压成形后的U型覆盖件厚度分布的影响。Li等[7]对2024铝合金V型覆盖件冲压成形过程中的残余应力进行分析并提出了解决方法。邱晓刚等[8]利用DYNAFORM软件研究了摩擦因数、模具间隙、材料参数等对某汽车弧形顶端覆盖件成形的影响。以上所研究的覆盖件的特点是:厚度较薄(不超过1.5 mm)、形状规则、没有空间扭曲。近些年来, 由于轨道客车覆盖件在观赏性和稳定性方面的要求, 厚度大、空间结构复杂的覆盖件应用越来越广泛, 而目前针对这类蒙皮件的研究较少。

本文以中国标准动车组的前端三维蒙皮件为例, 利用有限元软件Autoform模拟分析了该类厚度大、扭曲严重、非对称V型截面蒙皮件的冲压成形过程; 研究了工艺参数对其成形的影响规律; 分析了其主要成形缺陷的成因, 提出了相应的控制方法, 并通过试验验证了缺陷控制方法的有效性。

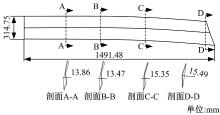

中国标准动车组前端三维蒙皮件在车体上的位置如图1所示, 其结构如图2所示。该件尺寸较大、拉延深度浅、外形不规则、空间结构扭曲严重。

基于前端三维蒙皮件的几何特点, 结合冲压模具手册, 取产品件的上表面作为有限元模型型面, 在Autoform中添加压料面和型面补偿, 该模型主要由凹模、凸模、压边圈及板料构成, 初始模型的主要模具参数为:凸模圆角rp=20 mm; 凹模圆角Rc=10 mm; 模具间隙C=4 mm; 拉延深度d=50 mm; 拔模斜度γ =15° 。板料尺寸取1560 mm× 510 mm, 构建冲压成形有限元模型如图3所示。本文模型采用三角形网格, 并利用h法自适应技术对成形过程中网格尺寸的变化进行描述, 网格容差为0.05 mm, 最大边长为20 mm。

蒙皮件的材料为铝合金5083-H111, 厚度为4 mm。通过单向拉伸试验(见图4)获得材料力学性能数据为:剪切强度σ b=310.6 MPa; 屈服强度σ s=157.6 MPa; 应变硬化指数n=0.3; 平均各向性系数rm=0.847; 材料系数K=598 MPa。材料模型采用Barlat-Lian屈服准则, 该准则是铝合金模拟专用准则。硬化曲线的拟合方式选择Swift模型, 其应力-应变关系为:

σ =K(ε p+ε 0)n (1)

式中:σ 为等效应力; K为材料系数; ε p为塑性应变; ε 0为初始的屈服应变; n为应变硬化指数。

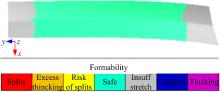

初始模型的成形模拟结果如图5和图6所示。可以看出, 成形件出现了明显的拉伸不足(见图5中灰色区域)缺陷, 且轮廓精度明显超差(标准误差为2 mm)。拉伸不足主要由成形过程中板料的流动阻力不足所致, 轮廓精度差主要由回弹量大引起。拉伸不足导致蒙皮件的刚度不足, 这直接影响蒙皮件的形状稳定性。蒙皮件的轮廓精度对车体的装配及外观质量有较大影响。

本文采取增加压边力、添加拉延筋的方法来提高成形过程中板料的流动阻力, 对蒙皮件的拉伸不足进行控制。

2.2.1 压边力对拉伸不足的影响

在不添加拉延筋的情况下, 改变压边力。压边力分为取50、100、150、200 t, 模拟结果如图7所示。由图可知, 增大压边力可以整体增大板料的流动阻力, 改善蒙皮件拉伸不足的缺陷, 但即使压边力达到200 t, 仍存在大面积的拉伸不足。因此, 只增大压边力不能有效地控制板料拉伸不足的现象, 因而考虑添加拉延筋进一步增大板料的流动阻力来控制蒙皮件的拉伸不足。

2.2.2 拉延筋对拉伸不足的影响

前端三维蒙皮件属于长条形零件, 若采用等强度拉延筋, 零件易出现零件中部已经拉延充分, 两端依然存在大面积的拉伸不足, 如图8所示。

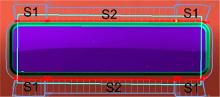

为了使板料各部分的流动阻力均匀, 设置变强度拉延筋, 两端采用强度系数较大的拉延筋S1; 中部采用强度系数稍小的拉延筋S2, 其分布如图9所示。对本文蒙皮件而言, S1拉延筋强度系数为0.8, S2拉延筋强度系数为0.65, 压边力为150 t(压边力由两端的拉延筋的强度系数决定)。蒙皮件的成形极限图如图10所示, 可以看出, 蒙皮件已经全部拉伸充分(图中绿色部分)。

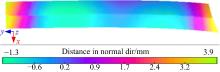

通过添加变强度拉延筋有效地控制了蒙皮件拉伸不足, 使蒙皮件具有良好的刚度, 保证了蒙皮件的形状稳定性, 但成形后的蒙皮件回弹量依然很大, 如图11所示, 两端的回弹值大于3.2 mm(见图中黄色区域), 轮廓精度较差, 无法满足精度要求, 因而下面进行轮廓精度控制的研究。

2.3.1 工艺参数对轮廓精度的影响

很多工艺参数(如:凹模圆角、拉延深度、模具间隙、摩擦因数等)影响着产品件的轮廓精度, 各因素交织在一起, 对蒙皮件轮廓精度的影响规律相当复杂。正交试验是一种研究多因素多水平问题的设计方法, 具有效率高、均匀分散、齐整可比的特点。因而本文采用正交试验法研究多个工艺参数对蒙皮件轮廓精度的影响。

本文主要研究的工艺参数包括:凹模圆角, 拉延深度, 模具间隙, 摩擦因数。在正交试验中, 定义凹模圆角、拉延深度、模具间隙、摩擦因数分别为因素A、B、C、D。为了方便分析, 选取蒙皮件上回弹最大的点(P点)的回弹值作为评判参数, 蒙皮件上的P点的位置如图12所示。采用Autoform中的自由回弹模式进行蒙皮件回弹分析。该模式不需设置约束点, 与实际情况最为接近。4个因素4个水平的分配情况如表1所示。本文选择正交试验表L16(44), 如表2所示。

| 表1 正交试验各因素的水平分布 Table 1 Distribution of orthogonal experiment factors |

| 表2 正交试验表 Table 2 Orthogonal experiment table |

根据表3所示的试验结果可以看出:试验中P点的回弹值为2.60~5.37 mm, 超出了蒙皮件轮廓精度要求。P点的回弹量变化较大, 说明不同的工艺参数组合对于蒙皮件的轮廓精度影响很大。表4中的极差R代表各因素对试验结果的影响程度, R值越大表示因素对试验结果的程度越大。因此, 本文各因素对蒙皮件轮廓精度的影响程度按照从大到小排序为:凹模圆角、摩擦因数、模具间隙、拉延深度。凹模圆角和摩擦因数对蒙皮件的轮廓精度影响较大, 在实际应用时应优先考虑凹模圆角和摩擦因数。

| 表3 正交试验结果 Table 3 Orthogonal experiment result |

| 表4 P点回弹值正交试验结果分析 Table 4 Analysis of orthogonal experiment result of point Pmm |

对于本文所研究的蒙皮件, 最佳的工艺参数组合为:A2D1C4B1, 即凹模圆角取10 mm; 摩擦因数取0.13; 模具间隙取4.4 mm; 拉延深度取50 mm。在最优的工艺参数条件下, P点的回弹值为2.46 mm, 轮廓精度有了明显改善, 但还是略于高于轮廓精度要求, 无法满足使用要求。

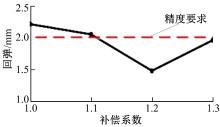

2.3.2 模具型面补偿对轮廓精度的影响

最佳工艺及模具结构参数条件下, 蒙皮件的轮廓精度仍略高于标准误差。因此, 考虑采取模具型面补偿的方法进一步控制蒙皮件的回弹, 提高蒙皮件的轮廓精度。利用Autoform模拟软件中的特有型面补偿功能进行有限元模型型面的优化, 将有限元模型型面定义成直接补偿区域; 压料面定义为固定区域; 型面补偿区域定义成过渡区。补偿系数分别取1, 1.1, 1.2和1.3。P点的回弹值随回弹补偿系数变化趋势如图13所示。由图可知, 蒙皮件随补偿系数的增大先减小后增大, 补偿系数为1.2时, 蒙皮件的轮廓精度最好, 此时P点的回弹值为1.48 mm。

综上, 通过正交试验优化冲压成形工艺参数配合基于回弹的模具型面补偿能够有效地控制蒙皮件的轮廓精度。

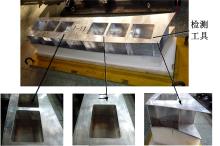

根据最优的工艺参数、结构构参数以及回弹补偿系数进行模具的制造, 结果如图14所示, 试验成形件如图15所示。采用专用的检测工具(见图16)进行蒙皮件轮廓精度的检测。从图16的检测结果可以看出, 检测工具和产品之间缝隙很小, 测得P点处的间隙为1.52 mm, 与模拟计算结果(P点的回弹值1.48 mm)吻合较好, 满足轮廓精度要求, 说明本文参数设置合适, 能较好地控制蒙皮件的成形缺陷。

(1)厚度大、拉延深度浅、空间结构复杂、非对称的V型截面蒙皮件成形后容易出现拉伸不足和轮廓精度差的缺陷。蒙皮件的拉伸不足是由成形过程中板料的流动阻力不足引起的; 轮廓精度差是由回弹量大引起的。

(2)添加变强度拉延筋配合足够的压边力(由拉延筋强度系数决定)能有效地控制拉伸不足, 保证了蒙皮件的形状稳定性。

(3)优化成形工艺参数可一定程度上提高蒙皮件轮廓精度, 各个工艺参数对蒙皮件轮廓精度的影响程度按照从大到小排序为:凹模圆角、摩擦因数、模具间隙、拉延深度; 对本文所研究蒙皮件而言, 最佳的工艺参数为:凹模圆角10 mm, 摩擦因数0.13, 模具间隙4.4 mm, 拉延深度50 mm。

(4)采用型面回弹补偿的方法能够有效地控制蒙皮件的轮廓精度。对4 mm厚5083-H111铝合金蒙皮件而言, 1.2倍的回弹补偿系数最好。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| 4 |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|