作者简介:王家序(1954-),男,教授,博士生导师.研究方向:机器人驱动机构.E-mail:jxwang@cqu.edu.cn

针对渐开线谐波传动齿廓设计中啮合侧隙过大造成传动精度降低以及柔轮轴向偏斜产生齿廓干涉等问题,提出一种基于齿条近似法的谐波传动齿廓设计方法。该方法考虑了实际啮合情况,利用齿条近似法对柔轮齿相对于刚轮齿的实际运动轨迹进行近似齿廓设计与修形。并考虑了柔轮在装配变形下的偏斜,对柔轮齿在主截面以外的其他截面进行空间齿廓设计。结果表明:基于齿条近似法设计的谐波传动齿廓啮合侧隙很小并且啮合范围很广,按照线性关系改变柔轮齿根处壁厚可以实现柔轮齿在空载状态下任意截面的无干涉啮合。

To solve the problems of transmission precision reduction caused by large meshing backslash and tooth profile interference caused by axial coning in the design of involute tooth profile of harmonic drive, a tooth profile new design method of harmonic drive based on rack approximation method was presented. The method considers the actual meshing situation and takes advantage of rack approximation design to design and correct the approximate tooth profile based on the actual movement route of flexspline relative to circular spline. The flexspline coning caused by assembly deformation is also considered to design the spatial tooth profile of flexspline at sections other than the main section. Results show that the tooth profile of harmonic drive designed by the proposed method has very small backslash and very wide-range meshing. Non-interfering engagement at arbitrary section can be achieved under no-load condition by changing the thickness of the tooth bottom rim of flexspline based on linear relationship.

在啮合理论方面, 主要有图解分析法、等速曲线法、幂级数法、包络法和改进运动学法[1], 但是前3种方法在理论及实际中都存在一定的缺陷[2], 因而应用得很少。包络法和改进运动学法[3]是当前研究谐波传动齿廓广泛采用的方法, 但是利用这两种方法只能获得共轭齿廓的数值解[4], 不能获得共轭齿廓的精确解析表达式。在谐波传动齿廓研究方面[5, 6], 主要出现过如下几种齿廓:直线齿廓、渐开线齿廓、圆弧齿廓以及S型齿廓。直线齿廓是谐波传动发明人Musser提出的, 但是该齿形没有考虑柔轮弹性变形引起的周向位移和法线转角[1]。渐开线齿廓由于在加工工艺上易于实现而得到最广泛的应用, 其齿廓参数研究已比较成熟, 但是渐开线齿廓的共轭区间分布在长轴附近较小的区间内, 而且在受载变形后产生了尖点啮合, 造成受力不均匀[2]。圆弧齿廓中的公切线双圆弧齿廓是目前国内研究最热门的齿廓齿形[6, 7, 8, 9], 主要原因是其相对于渐开线齿廓和单圆弧齿廓具有参与啮合的齿数多的优点, 不但可以改善齿根的应力状况和传动的啮合质量, 提高承载能力和扭转刚度, 而且能够缩短柔轮的轴向尺寸, 减小产品的体积和质量。虽然有上述优点, 但是双圆弧齿廓啮合侧隙不均匀, 特别是在脱离啮合前的一段啮合区内, 啮合侧隙比较大[9, 10]。S型齿廓由日本学者Ishikawa等[11]在1989年基于齿条近似法提出, 其根据曲线映射关系设计的S型齿廓可实现与同类齿廓的连续接触。基于齿条近似法, 该学者提出过很多种类型的齿廓[12, 13], 但是这些齿廓都是在假设柔轮和刚轮为无穷多齿数的情况下进行近似设计。在随后的研究中, 该学者考虑了实际运动轨迹与近似运动轨迹的不同以及柔轮齿中心线的偏转角对S型齿廓进行了齿廓修形[14, 15]。在空间啮合方面, Ishikawa等[15, 16]基于齿条近似法设计了不同类型的三维齿廓; 王家序等[17]提出了双圆弧谐波传动的三维齿廓设计方法; 刘邓辉等[18]对渐开线谐波传动的空间齿廓进行了设计。

基于此, 本文综合考虑谐波传动的弹性变形、柔轮齿偏转、轴向偏斜等因素, 根据谐波传动的运动几何关系建立了柔轮齿相对于刚轮齿的实际运动轨迹, 通过曲线映射关系求出其近似凸齿廓。考虑柔轮齿偏转角对近似凸齿廓进行齿廓修形, 并对柔轮和刚轮的凹齿廓进行了齿廓设计。最后考虑柔轮装配变形产生的轴向偏斜, 对柔轮齿进行了空间齿廓设计。

以波发生器回转中心

柔轮中性层曲线采用余弦凸轮曲线时, 其极坐标系下的方程为:

式中:

柔轮装配变形后, 其柔轮齿法线转角为:

由柔轮变形后中性层曲线不伸长的假设可得:

在整理时忽略高阶项, 取一阶近似可得:

根据谐波传动关系有:

式中:

根据图1中几何关系可得:

1.2.1 齿条近似法原理

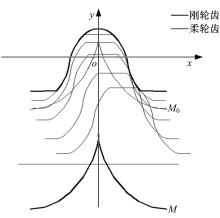

齿条近似法[12]是在假设谐波传动齿数为无穷多情况下的近似齿廓设计方法, 此时柔轮齿相对于刚轮齿沿着运动轨迹作平移运动。图2为齿条近似法原理图, 图中曲线

1.2.2 近似齿廓

以刚轮的齿槽中心线为

以极角

因为运动轨迹M和运动轨迹M0只是

式中:

图4为基于齿条近似法得到的运动轨迹

式中:τ =0.5π m/(1+k)-xB/2, 其中k为齿厚比;

1.2.3 近似齿廓修形

因为在用齿条近似法求近似齿廓时, 假设柔轮和刚轮为无穷多齿, 而实际谐波减速器的齿数是有限的, 因而柔轮齿相对于刚轮齿不仅沿着运动轨迹作平移运动, 而且还有旋转运动。在考虑柔轮齿的转动后, 近似齿廓的接触点在水平和竖直方向上都产生了偏移, 要实现近似齿廓的等齿侧间隙修形十分困难, 因此采用如下的近似齿廓修形过程。

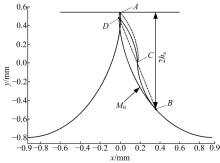

图5为考虑实际啮合情况后的齿廓修形原理图[14, 15], 由图可知, 在考虑柔轮齿的倾斜角

式中:lNF为直线NF的长度:

式中:α =tan-1(dxf/dyf), 其中α 为柔轮凸齿廓接触点P的切线与y轴的夹角。

由齿条近似法[12]原理可知, 柔轮凹齿廓和刚轮凹齿廓可以设计为刚轮凸齿廓和柔轮凸齿廓的相似齿廓, 但必须保证齿廓之间不干涉。本文将柔轮凹齿廓设计为刚轮凸齿廓减去间隙量

凸齿廓和凹齿廓之间并不相接, 因此该齿廓的凸齿廓与凹齿廓之间还需要一小段过渡直线, 由柔轮齿的凸齿廓和凹齿廓端点可求得柔轮齿的过渡直线, 由刚轮齿的凸齿廓和凹齿廓端点可求得刚轮齿的过渡直线。

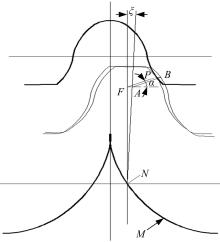

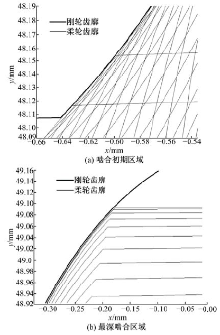

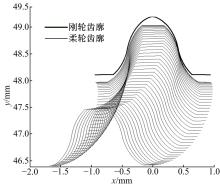

为了验证基于齿条近似法的谐波传动齿廓设计的合理性, 对上述方法设计的柔轮和刚轮齿廓进行Matlab运动仿真分析, 得到在90° 范围内柔轮齿相对于刚轮齿槽的运动仿真图, 如图6所示。

该齿廓的基本参数为:模数为0.6, 柔轮齿数为160, 刚轮齿数为162, 径向变形量系数为1, 齿顶高系数为0.82, 齿根高系数为1, 齿厚比为1.3, 侧隙控制量都为0.2 μ m, 间隙量

图7为谐波传动啮合初期区域和最深啮合区域的局部放大图。

由图7(a)可知, 在啮合初期, 刚轮凸齿廓和柔轮凸齿廓之间无齿廓干涉并且啮合侧隙十分小。结合图4可知, 当运动轨迹确定后, 柔轮和刚轮的啮合齿数实际上由齿顶高决定, 齿顶高越大, 参与啮合的齿数越多。由图7(b)可知, 在最深啮合区域, 柔轮凸齿廓与刚轮凹齿廓之间无齿廓干涉, 但此时的啮合侧隙比啮合初期的要大些。

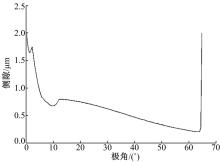

谐波传动空载啮合侧隙的大小以及分布是影响啮合力的一个重要因素, 对谐波传动的性能影响很大。啮合侧隙是评价谐波传动实际啮合性能和获得可靠啮合力的关键。图8为基于齿条近似法设计的谐波传动齿廓的啮合侧隙分布图, 图中横坐标为极角

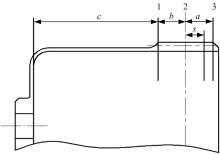

图9为柔轮装配变形状态图, 图中截面1为后端截面, 截面2为中间截面, 截面3为前端截面。图9(a)为柔轮未变形状态图, 图9(b)为波发生器装入柔轮后在长轴截面上的变形图, 图9(c)波发生器装入柔轮后在短轴截面上的变形图。

由图9可知, 柔轮在波发生器作用下, 在轴向产生了偏斜。由于该偏斜的存在, 使得柔轮在不同轴向截面有着不同的径向变形量。由图9可知, 如果设计主截面在中间截面2, 那么柔轮轮齿前端截面3的径向变形量将大于主截面2, 轮齿后端截面1的径向变形量将小于主截面2。因为前端和后端截面的径向变形量都不同, 所以柔轮齿相对于刚轮齿的运动轨迹也会发生变化。

图10为考虑柔轮轴向偏斜后轮齿前端截面和后端截面的运动仿真图, 由图可知, 在主截面前端, 柔轮齿顶在长轴附近超出刚轮齿槽, 在主截面后端, 柔轮齿顶在啮合初期与刚轮齿顶产生了干涉。如果不考虑柔轮在轴向的偏斜, 那么柔轮齿和刚轮齿必定会产生干涉, 因此必须对其他截面的柔轮齿廓进行调整。

2.2.1 轮齿径向变形量系数

图11为柔轮轮齿的轴向位置图[16]。图11中

在波发生器装入柔轮后, 柔轮在垂直于轴向的截面上发生了椭圆变形, 又因为柔轮母线在轴向只有一个固定点和一个接触点, 所以柔轮的径向变形量在轴向呈线性变化。如果主截面的径向变形量系数为1, 那么主截面到前端截面范围内的径向变形量系数可以表示为:

主截面到后端截面范围内的径向变形量系数可以表示为:

因为

2.2.2 轮齿前半部分空间齿廓设计

对柔轮齿进行空间齿廓设计时, 必须保证轮齿在各个截面的齿廓形状和主截面一致, 否则柔轮齿的加工将会变得十分复杂。参考文献[14]可知, 为了确保各截面齿廓形状和主截面形状一致而又不产生干涉, 可通过改变柔轮齿根处壁厚的方式进行空间齿廓设计。

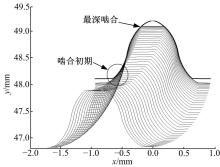

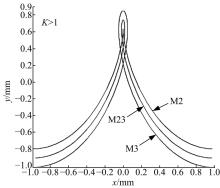

图12为轮齿前半部分3个截面的运动轨迹图。其中M2为主截面2的运动轨迹, M3为前端截面3的运动轨迹, M23为截面在

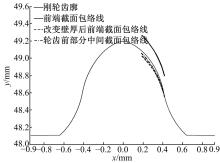

因为柔轮凸齿廓的表示式十分复杂, 所以要通过该表达式求解其包络线基本不可能。本文将柔轮凸齿廓进行单侧逼近圆弧拟合得到凸齿廓的近似圆弧齿廓, 利用包络理论求解近似圆弧齿廓的包络线, 得到如图13所示的柔轮齿根处壁厚改变前、后的近似凸齿廓包络线和刚轮凹齿廓的关系。

由图13可知, 通过改变柔轮齿根处壁厚的方式得到的前端截面柔轮近似圆弧凸齿廓包络线在刚轮齿廓内侧, 并且按照线性关系改变轮齿前半部分中间截面壁厚后得到的包络线也在刚轮齿廓内侧。因此, 先通过包络法确定前端截面壁厚调整量, 然后再根据线性关系确定前端截面和主截面之间的各截面壁厚调整量即可得到柔轮齿前半部分的空间齿廓。

| 图13 柔轮凸齿包络线和刚轮凹齿廓的关系Fig.13 Relation between envelope of flexspline convex tooth profile and circular spline concave tooth profile |

假设由包络法确定的前端截面壁厚调整量为

图14为按照上述方法进行空间齿廓设计后得到的径向变形量系数

| 图14 改变壁厚后前端截面运动仿真图Fig.14 Motion simulation of flexspline tooth opening cross section after shift thickness of tooth bottom rim |

2.2.3 轮齿后半部分空间齿廓设计

图15为柔轮齿后半部分在改变齿根处壁厚前后的运动轨迹图。其中M1为后端截面1的运动轨迹, M12为截面在

由图15可知, 按照一定关系改变齿根处壁厚后, 柔轮齿后半部各截面的运动轨迹都在主截面运动轨迹内侧, 并且这些运动轨迹在最低处相切。由1.2.3节可知柔轮齿沿着运动轨迹平动和转动, 而柔轮齿后半部分各截面的运动轨迹在改变壁厚后都在主截面的运动轨迹以下, 所以在改变壁厚后, 柔轮齿和刚轮齿将不再产生干涉。

轮齿后半部分的齿廓设计方法为使柔轮齿根处壁厚调整量等于径向变形量变化量, 即:

图16为按照上述方法进行空间齿廓设计后得到的径向变形量系数

| 图16 改变壁厚后后端截面运动仿真图Fig.16 Motion simulation of flexspline tooth end cross section after shift thickness of tooth bottom rim |

图17为按照上述方式设计的空间齿廓。其中虚线为壁厚改变前的齿廓线, 实线为壁厚改变后的齿廓线。

(1)本文提出的基于齿条近似法的谐波传动齿廓设计与传统的包络啮合理论齿廓设计有很大的区别。与包络理论通过已知柔轮齿廓求共轭齿廓的数值解不同, 本文方法可以根据运动轨迹确定柔轮和刚轮的齿廓表达式。

(2)谐波传动的主要工作齿廓实际上为柔轮凸齿廓和刚轮凸齿廓。基于齿条近似法设计的谐波传动齿廓啮合侧隙很小, 在凸齿廓共轭区, 其啮合侧隙均匀分布在1 μ m以内。齿顶高是影响谐波传动齿廓啮合范围的重要因素, 柔轮齿顶高越大, 同时参与啮合的齿数越多。

(3)因为柔轮在轴向存在偏斜, 其在主截面以外的其他截面径向变形量不同, 所以在其他截面存在干涉。考虑柔轮轴向偏斜产生的干涉, 对柔轮齿进行空间齿廓设计。保证其他截面的齿廓形状和主截面齿廓形状一致, 按照线性关系改变柔轮齿根处壁厚, 那么在空载状态下主截面以外的其他截面的齿廓也可以实现无干涉啮合。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|