作者简介:柏德恩(1987-),男,博士研究生.研究方向:微小扭矩测试技术.E-mail:baideen@163.com

为了实现航天用谐波减速器启动力矩的自动化测量,利用高精度光电式扭矩传感器,基于伺服加载方式开发了一套量程为0~0.07 N·m、精度优于±1.0×10-3 N·m的谐波减速器启动力矩测试系统。伺服电机工作在力矩模式下,用于缓慢增大施加于对被测件上的驱动力矩;高精度扭矩传感器串联在伺服电机与被测件之间,用于实时测量作用于被测件的驱动力矩;将被测件开始连续转动时的驱动力矩作为被测件的启动力矩。最后,完成了测试系统的详细设计、精度分析及试验验证。研究结果表明:本文开发的测试系统可以实现谐波减速器启动力矩的自动化测量,并具有较高的测试精度。

Using a high-accuracy optical torque transducer, a starting torque test system for harmonic drive is developed based on servo loading. The test range of the system is 0~0.07 N·m and accuracy is better than ±1.0×10-3 N·m. A servo motor is controlled in current mode with output torque increasing slowly, to apply driving torque on the measured object. A high-precision torque transducer, which is placed between the servo motor and the object, is used to acquire the driving torque exerted on the measured object. When the object begins to rotate continuously, the driving torque applied on the object is regarded as the staring torque. The detailed design, analysis of accuracy and experimental verification are conducted for the torque test system. Experimental results show that the test system can realize measurement automation of starting torque for harmonic drive with high testing accuracy.

在航空航天领域, 谐波减速器由于具有结构紧凑、易于实现大减速比传动、传动精度和传递效率较高的特点而得到广泛应用。航天用谐波减速器在加工装配完成后, 需要测量启动力矩, 以评价减速器的整体性能。扭矩测量方法按测量原理主要分为传递法、能量转换法和平衡力法[1]。传递法亦称扭轴法, 利用弹性轴在传递扭矩时的物理参数(包括应力、应变、材料特性等)变化与扭矩值之间的对应关系进行测量。依据所参照的物理参数不同, 传递法可分为应变式[2]、磁弹性式[3]、振弦式[4]、光电式[5]、磁电式[6]、激光多普勒式[7]、光纤式[8]、环形球栅式[9]、无线无源声表面波式[10]等。能量转换法是根据能量守恒定律, 间接测量扭矩的方法。平衡力法利用作用力与反作用力大小相等的关系测量扭矩, 按照扭矩作用力的产生方法, 主要分为静重式、杠杆放大式和参考式。

目前常用的是采用静重法测量谐波齿轮减速器启动力矩。在谐波减速器输入轴上安装接口圆盘, 用于悬挂重物(常用滴水法); 逐步增加重物质量直至谐波减速器输入轴开始旋转, 此时的力矩值为启动力矩。谐波减速器的启动力矩通常在毫牛米量级, 属于微小力矩测试的范畴, 当前采用的静重式测量方法中重物的质量、加载方式、圆盘的加工质量等因素均会影响启动力矩的测试精度, 而且无法避免人为测量因素的影响, 难以实现自动化测量。

当前, 微小力矩测试系统主要用于轴承启动力矩和摩擦力矩的测量。洛阳轴承研究所研制的M992B型微型轴承摩擦力矩测量仪的测量精度达到± 2.45× 10-6 N· m[11]。洛阳轴研科技股份有限公司基于平衡力法测量原理设计的M9908A型轴承摩擦力矩测量仪的测量范围为0~5× 10-2 N· m, 测量精度为± 2.5× 10-3 N· m[12]。美国Vibrac公司基于光电式扭矩传感器研制的“ Bearing Inspector Ⅱ ” 型轴承启动力矩测试仪的测量范围为3.5× 10-4~3.6× 10-2 N· m, 测量精度能达到量程的0.5%。上述微小力矩测试系统均用于轴承启动力矩和摩擦力矩测量, 测试转速最高不能超过10 r/min。

在谐波减速器力矩测量方面, Taghirad等[13]将应变片粘贴在谐波减速器柔轮上, 分析柔轮变形与所受力矩的关系, 通过测量应变片信号计算出力矩值, 再利用外部测量装置测量出谐波减速器所受实际力矩, 验证其理论模型并对测量系统进行标定。中科院沈阳自动化研究所的潘新安等[14]研制了一种内嵌于谐波减速器的扭矩传感器, 基于二阶纹波模型, 分析了谐波减速器柔轮所受扭矩与应变之间的关系; 通过布置在柔轮上的应变片组成测量桥路测试柔轮的应变。研制的扭矩传感器的测试量程为0~40 N· m, 测试精度为± 2.3%。上述测量方法均是通过内嵌的方式测量谐波减速器的力矩, 不适合测试装配完成后谐波减速器的启动力矩。

目前, 谐波减速器启动力矩自动化测量方面的研究甚少, 缺乏有效的自动化测试方法。本文拟利用高精度光电式扭矩传感器开发一套基于伺服加载的谐波减速器启动力矩测试系统。

测试系统的测试原理如图1所示。伺服电机通过弹性联轴器与扭矩传感器辅助端相连; 扭矩传感器的测试端通过弹性联轴器与谐波减速器输入轴相连。伺服电机输出端未连接减速器, 而是通过高精度扭矩传感器直接驱动被测件, 减少中间传动环节, 提高了加载力矩的分辨能力。测试谐波减速器的启动力矩时, 伺服电机的输出力矩逐渐增加直至驱动谐波减速器连续旋转; 将谐波减速器开始连续旋转时的驱动力矩值作为谐波减速器的启动力矩。

选用美国Vibrac公司生产的高精度光电式扭矩传感器作为驱动力矩的测试传感器。扭矩传感器的型号为TQ10; 量程为7× 10-2 N· m; 测量精度为量程的1%; 最高转速为10 000 r/min; 过载能力为100%。

为使测试系统满足谐波减速器启动力矩自动化测试的需求, 需对测试系统进行详细设计。测试系统详细设计包括机械系统和控制系统设计。

机械系统设计包括安装平台设计、伺服电机选型及联轴器选型。

(1)安装平台设计

安装平台为测试系统中伺服电机支座、扭矩传感器支座、被测件安装支座及其它附件提供安装接口, 需要具有较高的支撑刚度和平面度。选用具有质地均匀、稳定性好、强度大、硬度高、耐磨性好等优点的大理石平台作为测试系统安装平台。

(2)伺服电机选型

测试谐波减速器启动力矩时, 伺服电机的输出力矩需要具有较高的控制精度。选择MAXON RE30直流伺服电机作为驱动电机, 其型号为RE30; 额定转矩为8.56× 10-2 N· m; 额定转速为8050 r/min; 转矩常数为2.59× 10-2 N· m/A; 转动惯量为3.35× 10-6 kg· m2。

MAXON RE30电机配套驱动器模拟电压输入分辨比特数b1=12, 满量程电压V1, 则驱动器模拟电压输入分辨率Δ V1为:

测试系统中采用NI PCI-6229数据采集卡向伺服电机驱动器发送控制指令, 控制电机的输出力矩。数据采集卡输出控制电压信号的绝对精度ACC=3.23× 10-3 V> Δ V1=1.22× 10-3 V, 覆盖电机驱动器的模拟电压输入分辨率。驱动器输入电压信号控制精度ε =ACC=3.23 V。伺服电机力矩控制精度

式中:

综上所述, 伺服电机的输出力矩控制精度满足谐波减速器启动力矩测试需求。

(3)联轴器选型

传感器测试端轴线与被测试件轴线间的径向误差将会对传感器产生径向力和弯矩, 径向角误差将会对传感器产生轴向力和弯矩。为保证系统测试精度, 应尽可能减小传感器的上述寄生负载。联轴器应具有弹性补偿元件, 能够在一定程度上减小上述寄生负载。选用超弹性联轴器作为伺服电机与扭矩传感器、扭矩传感器与被测试件之间的连接件。

测试谐波减速器启动力矩时, 控制系统精确控制伺服电机的输出力矩, 并实时采集扭矩传感器的扭矩信号及谐波减速器的转速信号。

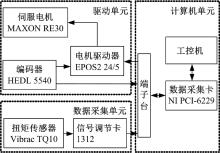

控制系统硬件组成如图2所示。控制系统由计算机单元、驱动单元及数据采集单元3个部分组成。计算机单元包含工控机、数据采集卡及端子台; 驱动单元包含电机驱动器、伺服电机及编码器; 数据采集单元包含扭矩传感器及信号调节卡。

在测试准备阶段, 工控机通过数据采集卡向信号调节卡发送传感器调零指令, 将扭矩传感器的初始值调整为零。测试过程中, 工控机通过数据采集卡向电机驱动器发送力矩控制指令; 电机驱动器接收到控制指令后精确调节伺服电机的输出力矩。编码器实时测量伺服电机的转速, 将转速信号反馈给驱动器, 并同时通过数据采集卡反馈给工控机。扭矩传感器采集到的加载力矩信号经信号调节卡转换后通过数据采集卡传送至工控机, 以实现加载力矩的实时测量。控制系统的技术指标如下所示:加载范围为0~7.0× 10-2 N· m; 加载精度为1.1× 10-4 N· m; 测试范围为0~7.0× 10-2 N· m; 测试精度为± 0.001 N· m; 采样时间为4.0× 10-3 s。研制成功的启动力矩测试系统如图3所示。

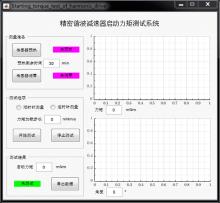

测试系统控制软件基于Matlab实现。利用Matlab中Simulink功能模块编写底层测试程序, 采用GUI开发操作界面, 通过Matlab实时仿真工具箱RTW实现控制系统软件与系统硬件I/O接口间的通讯。系统软件操作界面如图4所示。

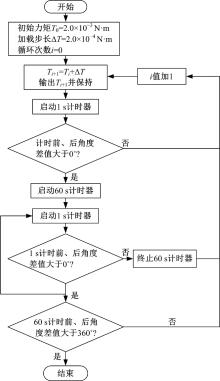

测试谐波减速器启动力矩时, 伺服电机输出力矩逐渐增大直至被测试件启动, 并在启动后保持电机输出力矩不变。伺服电机采用力矩控制模式, 按图5所示加载方式进行力矩输出控制。

伺服电机设定一初始力矩T0和力矩加载步长Δ T, 电机输出力矩Ti每个循环增加一个步长并保持, 1 s后判断被测试件是否启动。若被测件未启动, 电机输出力矩继续增加; 若检测到被测试件启动, 第一级启动力矩判断结束。保持电机输出力矩不变, 并启动第二级启动力矩判断, 即60 s后被测试件是否旋转360° 。为识别出被测件启动后又停止转动的现象, 保持电机输出力矩不变的同时, 每隔一秒判断被测试件是否转动。若检测到被测试件停止转动, 中止第二级启动力矩判断, 电机输出力矩继续递增, 按上述流程反复循环, 直至满足第二级启动力矩判断条件, 认为被测试件已经启动, 测试结束。采集整个启动过程中被测试件所受驱动力矩值, 并将被测件启动时相对应的最大力矩值作为被测件的启动力矩。

为验证谐波减速器启动力矩测试系统的测试功能及精度, 对测试系统进行试验研究。考虑到测试系统的测试量级与6208型深沟球轴承的启动力矩均为毫牛米级, 选用6208型深沟球轴承作为被测件。分别用滴水法与本测试系统测量轴承的启动力矩。通过对比分析两种测试方法的试验结果, 验证测试系统的测试功能及精度。将利用测试系统测量深沟球轴承启动力矩的方法称为仪器法。

整个试验过程在洁净间内进行, 以减小环境因素(尘埃、温度、湿度等)对试验结果的影响。整个过程分为测试件准备、滴水法测量、仪器法测量和测试结果对比分析4步。

轴承润滑剂用量对启动力矩影响显著, 尤其在外力较小的条件下, 库仑摩擦力矩较小, 此时润滑剂的黏性阻力成为轴承启动力矩中的主要部分, 而且启动力矩随润滑剂用量的增多而显著增大[15]。为减小润滑剂用量对启动力矩测试的影响, 提高试验数据的重复性, 测试之前将轴承内的润滑剂清洗掉。

参照孙志诚等人提出的轴承清洗工艺[16], 制定轴承清洗规程。准备5个瓷质带盖容器, 前两个盛装97#汽油, 后两个盛装95%酒精溶液, 最后一个盛装97#汽油。轴承先在第1个容器中旋转清洗, 分别正、反转5圈; 沥干汽油后顺序移到第2~5个容器中清洗; 在每个容器中清洗时, 轴承均正、反转5圈。清洗完成后用荧光纸包裹轴承待用。

滴水法利用水的重力通过力臂产生的力矩平衡被测试件的启动力矩。滴水法测试轴承启动力矩的原理如图6所示。

轴承外圈固定在轴承座内; 内圈与加载轴连接为一体; 加载轴上缠绕有加载绳; 加载绳一端与加载轴固连, 另一端与一个水瓶固连; 用注射器向水瓶中缓慢注入水滴, 直至轴承开始旋转并转到360° ; 取下水瓶, 用分析天平测量水瓶质量; 根据悬臂梁轴径, 计算出轴承启动力矩值。

试验过程中采用容积为2.0× 10-2 L的注射器, 配套12#针头。注射器滴出的一滴水的质量Δ m=0.01 g, 加载轴轴径D=2.0× 10-2 m, 吊线线径d=1.0× 10-4 m, 则一滴水作用于轴承上的力矩Δ TW为:

由上述分析可知, 滴水法的力矩加载精度满足轴承启动力矩的测试需求。

仪器法测试轴承启动力矩的具体步骤如下:

(1)将被测轴承安装在测试系统中。

(2)点击软件操作界面中“ 传感器预热” 按钮, 传感器开始预热, 30 min后预热完成。

(3)点击“ 传感器调零” 按钮, 传感器开始调零。调零指示灯变成绿色后, 调零完成。

(4)设定测量方向及加载力矩步长, 并点击“ 开始测量” 按钮, 系统开始测量。

(5)测试结束后, 点击“ 导出数据” 按钮, 将测试数据结果保存到指定路径中。

影响轴承摩擦的因素较多, 使测试结果具有随机性和复杂性。即使同一轴承在同一条件下, 摩擦力矩也不是一个固定值, 都有一定的波动, 有时力矩的波动还很大[17]。采用滴水法与仪器法分别测试3个轴承的启动力矩。图7为1#轴承启动力矩测试结果。采用滴水法测试1#轴承启动力矩的平均值为4.4× 10-3 N· m, 最大值为6.1× 10-3 N· m, 最小值为3.0× 10-3 N· m, 如图7(a)所示。采用仪器法测试1#轴承启动力矩的平均值为4.4× 10-3 N· m, 最大值为7.8× 10-3 N· m, 最小值为2.6× 10-3 N· m, 如图7(b)所示。

图8为2#轴承启动力矩测试结果。采用滴水法测试2#轴承启动力矩的平均值为 3.6× 10-3 N· m, 最大值为4.8× 10-3 N· m, 最小值为2.8× 10-3 N· m, 如图8(a)所示。采用仪器法测试2#轴承启动力矩的平均值为3.4× 10-3 N· m, 最大值为4.8× 10-3 N· m, 最小值为2.7× 10-3 N· m, 如图8(b)所示。

图9为3#轴承启动力矩测试结果。采用滴水法测试3#轴承启动力矩的平均值为3.7× 10-3 N· m, 最大值为5.1× 10-3 N· m, 最小值为2.6× 10-3 N· m, 如图9(a)所示。采用仪器法测试3#轴承启动力矩的平均值为3.9× 10-3 N· m, 最大值为5.7× 10-3 N· m, 最小值为3.0× 10-3 N· m, 如图9(b)所示。分别采用滴水法与仪器法测试3个轴承启动力矩的最大误差为2.0× 10-4 N· m。

滴水法测量误差有:①加载轴上的水瓶对轴承引入径向力作用, 影响轴承启动力矩值; ②加载轴与轴承同轴度误差引入附加力矩; ③水瓶质量、力臂长度测量引入的误差; ④试验过程中的人为操作误差。

仪器法测量误差有:①被测轴承装配误差产生的测量误差; ②传感器本身的测量误差; ③联轴器弹性变形引起的测量误差。

对比两种测试方法的试验结果可知, 本文提出的测试系统测试精度优于± 1.0× 10-3 N· m, 可用于谐波减速器启动力矩的测试。

通过理论分析装配误差引起的联轴器弹性变形对测试结果的影响, 可使本测试系统的精度接近于扭矩传感器的测量精度(7.0× 10-2 N· m)。当被测对象有更高测试精度需求时, 可通过更换测试精度更高的扭矩传感器及加载精度更高的伺服电机来实现。

由于谐波减速器启动力矩的量值较小, 目前行业标准中采用静重法进行测量, 测量的自动化程度低, 本文提出了一种利用高精度光电式扭矩传感器, 基于伺服加载的谐波减速器启动力矩测试系统。测试系统开发完成后, 对测试功能及测试精度进行了试验研究。试验结果表明:本文所开发的测试系统能够实现启动力矩的自动化测量, 测试量程为0~7.0× 10-2 N· m、测试精度优于± 1.0× 10-3 N· m, 为谐波减速器启动力矩自动化测量提供了一种可行的技术方案。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|