作者简介:何祥坤(1989-),男,博士研究生. 研究方向:汽车动力学控制与智能驾驶技术. E-mail:hxk15@mails.tsinghua.edu.cn

传统的车辆制动系统很难以轮胎滑移率为直接控制目标,为了提高汽车的主动安全性能,对集成式线控液压制动系统(IEHB)的轮胎滑移率控制机理进行深入研究。在建立IEHB执行机构物理仿真模型与7自由度整车动力学模型的基础上,结合分层控制构架,利用滑移率与制动转矩构成的双闭环非线性控制方法,设计了基于IEHB系统的轮胎滑移率控制器;通过AMESim与MATLAB/Simulink联合仿真平台,分别在高附着、低附着路面进行高速主动紧急制动仿真试验。结果表明:本文提出的控制方法可有效调控汽车轮胎滑移率。

The traditional vehicle braking system is difficult to control the tire slip rate directly. In order to study the tire slip control mechanism of the Integrated-Electro-Hydraulic Braking (IEHB) system and the improve active safety performance of the vehicle, the physical simulation model of IEHB actuator and dynamic model of 7 DOF vehicle were established. Combining with the hierarchical control structure and taking the control method of dual loop, which constitutes slip rate and braking torque, the tire slip nonlinear controller based on IEHB is designed. Simulation test is conducted via co-simulation platform of MATLAB/Simulink and AMESim under the scenarios of active emergency braking process on high adhesion coefficient road and low adhesion coefficient road. Simulation results verify the proposed control method.

随着能源、环境、行车安全、交通拥堵等问题的日益突出, 智能电动汽车逐渐成为热门话题, 同时也对车辆底盘控制系统提出了更高的要求[1, 2, 3]。智能电动汽车要求制动系统取消对发动机真空度的依赖, 在制动能量回收过程中踏板感觉不受电机制动与摩擦制动协调的影响, 并且制动系统能够实现快速、准确的主动制动控制。上述要求是传统汽车制动系统难以实现的, 因此促使了新一代制动系统的出现。能够满足上述要求的新一代制动系统可以分为两大类:一是线控液压制动系统, 主要在传统汽车制动轮缸的基础上进行改进; 二是线控机械制动系统, 对传统汽车制动系统进行彻底革新, 每个车轮配备一套电控制动执行机构[4, 5, 6]。

电子液压制动(Electro-hydraulic brake, EHB)系统是20世纪90年代开始研究并投入使用的一种线控液压制动系统。博世公司在1996年发表了最早的相关研究论文[7], 丰田首先将EHB系统投入使用[8]。而达姆施塔特技术大学、汉阳大学、吉林大学、清华大学等科研机构均对EHB系统控制进行了大量的研究工作[9, 10, 11, 12, 13]。

作为一种新型的电子液压制动系统, 集成式线控液压制动系统(Integrated-electro-hydraulic brake, IEHB)系统的伺服电动增压装置与主缸集成在一起, 在保证整体结构紧凑的同时, 通过联合液压调节单元, 能够快速、准确地调节输出制动压力, 所以IEHB可以更好地集成ABS(Anti-lock braking system)、ESP(Electronic stability program)、RBS(Regenerative braking system)、ACC(Adaptive cruise control)、AEB(Autonomous emergency braking)等整车控制功能[14]。因此, 近些年来世界各大知名汽车零部件公司都陆续推出了IEHB相关的产品样机, 比如博世的iBooster、大陆的 MK-C1、LSP公司的IBS等。但是这些系统样机都还没有被量产, 相关技术也处于保密阶段。通过查阅文献, 国内外科研机构也积极开展了相关研究。Li等[15]通过 MATLAB/Simulink 与 CarSim 联合仿真的方法, 对IEHB 执行机构的关键参数进行了分析, 并对整车运动控制问题进行了研究。熊璐等[16]通过IEHB系统特性分析, 利用颤振补偿方法对IEHB系统进行液压力优化控制研究。Yang[17]等针对IEHB的伺服电动建压装置利用 Lyapunov 函数设计了滑模控制器, 并与传统 PID 控制器的控制效果进行了对比。

由于轮胎特性直接影响汽车的动力学特性, 而车轮滑移率对轮胎力有明显影响, 因此轮胎滑移率成为车辆动力学控制系统的关键被控变量之一。但机电液系统本身的非连续性和滞后性致使传统汽车制动系统很少以轮胎滑移率为直接控制目标[13]。为了解决上述问题, 并进一步探究IEHB系统相关技术, 实现基于IEHB系统的轮胎滑移率控制, 本文首先介绍了研究所采用的新型IEHB系统; 之后在Simulink中建立了7自由度整车模型和非线性轮胎模型, 并通过数学模型明确IEHB执行机构的关键参量及不同参量之间的关系, 同时在AMESim复杂系统建模与仿真平台中建立了IEHB系统的物理仿真模型; 基于分层控制构架, 并利用滑移率与制动转矩构成的双闭环非线性控制方法设计了基于IEHB系统的轮胎滑移率控制器; 最后通过MATLAB/Simulink与AMESim联合仿真平台, 分别在高附着、低附着路面进行仿真试验, 验证本文所提出的控制策略的有效性。

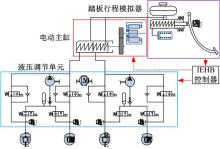

本文所采用的IEHB系统方案简图如图1所示, 主要包括:

(1)踏板行程模拟器:通过位移传感器信号识别驾驶员的制动意图, 通过踏板模拟器模拟制动踏板感觉。

(2)电动主缸:实现液压源输出压力的精细调节。

(3)液压调节单元:利用压力传感器监测每个轮缸的制动液压力, 并通过调节轮缸压力使实际制动力矩跟踪目标值。

(4)IEHB 系统控制器:根据驾驶员操纵和整车运动需求对制动系统实施控制。

在IEHB执行机构增压时, 电动主缸中的伺服电机转矩增加, 液压调节单元中的进液阀(常开阀)打开, 出液阀(常闭阀)关闭。在IEHB执行机构进行保压操作时, 电动主缸停止工作, 液压调节单元中的进液阀和出液阀同时关闭。在IEHB执行机构减压时, 进液阀关闭, 出液阀打开, 回油泵工作, 同时通过电动主缸进行主动减压操作, 从而实现系统的快速减压。IEHB通过执行增压、保压、减压操作实现对轮胎滑移率的有效调节, 进而对汽车动力学状态进行控制。

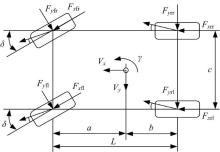

在轮胎滑移率控制器设计过程中, 需要考虑车辆车轮的运动状态、各车轮垂向载荷的变化及制动时汽车的方向稳定性, 因此选择建立7自由度车辆模型(见图2), 动力学方程描述为[18]:

m(

m(

Jz=a(Fxfl+Fxfr)sinδ + a(Fyfl+Fyfr)cosδ -b(Fyrl+Fyrr)+(Fxfr-Fxfl)cosδ +(Fxrr-Fxrf)+(Fyfl-Fyfr)sinδ (3)

Jw

式中:m为整车质量; δ 为前轮转角; a、b分别为前、后轴距; c为轮距; Jz为整车横摆转动惯量; Vx、Vy、γ 分别为车辆纵向速度、侧向速度、横摆角速度; Fxij、Fyij分别为轮胎纵向力、侧向力; Jw为车轮转动惯量; ω ij为车轮转速; Tdij为驱动力矩; Tbij为制动力矩; rw为轮胎有效半径; i=f, r分别表示前、后轴; j=l, r分别表示左、右车轮。

为了反映真实的轮胎动力学特性, 本文采用Pacejka魔术公式描述轮胎的非线性动力学行为[19], 其统一表达式如下:

y(x)=Dsin[Carctan(φ )](5)

φ =Bx-E[Bx-arctan(Bx)](6)

Y(X)=y(X+SH)+SV(7)

λ =

α =arctan

Vrw=ω rw(10)

其中, 轮胎纵向力因子为:

轮胎侧向力因子为:

式中:Y为纵向力、侧向力或回正力矩; X为纵向滑移率λ 或轮胎侧偏角α ; SH、SV分别为水平、垂直偏移常数; Vrw为轮速ω 与轮胎有效半径rw的乘积; Vxw、Vyw分别为车轮中心的纵向、横向速度; B为刚度因子; C为形状因子; D为峰值因子; E为曲率因子; Fz为轮胎垂直载荷; a0~a8、b0~b8为拟合参数, 数值如表1所示。

| 表1 魔术公式轮胎模型参数(Michelin© MXV8 205/55R16 91V) Table 1 Parameter values in magic formula(Michelin© MXV8 205/55R16 91V) |

考虑汽车在转弯、制动过程中的轮荷转移和轴荷转移效应, 对每个车轮的垂直载荷计算如下[20]:

式中:ax、ay分别为汽车纵向、横向加速度; L为汽车轴距; h为汽车质心高度。

轮胎的纵向力与侧向力必须满足“ 附着椭圆” 的条件约束, 因此, 最终轮胎的纵向、侧向力表达式为:

σ x=, σ y=

σ =

Fx=

式中:Fx、Fy分别为修正后的轮胎纵向力、侧向力。

2.3.1 电动主缸模型

本研究采用永磁同步电机(PMSM)作为电动主缸的动力控制源, 基于d、q坐标分解, PMSM的电压平衡方程可以描述为[21]:

PMSM转矩方程为:

Te=Ktiq(18)

PMSM转子轴上的转矩平衡方程为:

J=Te-TL(19)

在矢量控制条件下, id≡ 0, PMSM的电压平衡方程和电磁转矩方程则化简为:

电动主缸通过螺旋副传动机构将PMSM的旋转运动转换为主缸推杆的直线运动, 相关方程如下:

Fp=2π η

θ M=θ T, TD=TL(23)

以主缸中的两个活塞为研究对象, 建立主缸模型为:

M2

M1

Fs2=K2(S-X1), Fs1=K1X1(26)

式中:ud、uq分别为d、q轴的电压; id、iq分别为d、q轴电流; Rs为定子电阻; Ls为定子电感; ω r为电机转速; ψ r为转子永磁体磁链; Te为电磁转矩; Kt为电磁转矩系数; J为电机转子转动惯量; TL为负载转矩; TD为传动机构驱动转矩; Lp为螺旋副传动机构的导程; S为螺旋副传动机构输出的直线位移; Fp为螺旋副传动机构输出推力; θ M为PMSM转子转角; η 为螺旋副传动机构的传动效率; θ T为螺旋副传动机构输出转角; A1、A2分别为主缸前腔、后腔有效横截面积; M1、M2分别为主缸前活塞、后活塞质量; Fs1、Fs2分别为主缸前腔、后腔弹簧力; K1、K2分别为主缸前腔、后腔弹簧的刚度; C1、C2分别为主缸前腔、后腔活塞阻尼系数; P1、P2分别为主缸前腔、后腔压力; X1为主缸前腔活塞位移。

2.3.2 电磁阀模型

为了有效地控制液压调节单元中的电磁阀, 采用调节脉宽占空比, 控制阀芯开度, 进而实现制动压力的精确调控。脉宽占空比表达式为:

τ =

本文以平均流量来研究电磁阀压力-流量特性, 数学模型如下:

=

式中:Tp、T分别为有效脉宽时间、脉宽周期; τ 为占空比; 为平均流量; qVn为额度流量; Cd为流量系数; Av为阀口横截面积; ρ 为油液密度; Δ p为电磁阀进、出口端压差。

2.3.3 制动轮缸模型

制动轮缸输出的制动力矩计算如下[18]:

Tb_ij=π kbpb_ijred2(29)

式中:kb为制动系数; pb_ij为目标轮缸制动压力; re为制动压力有效作用半径; d为制动轮缸活塞直径。

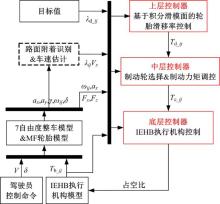

根据本文所建立的整车模型、轮胎模型、IEHB执行机构模型, 设计基于分层控制架构与双闭环非线性控制方法的轮胎滑移率控制器, 其控制架构如图3所示。

设k1、k2分别为滑模增益系数; λ d为期望的轮胎滑移率; f为轮胎滚动阻力系数。针对制动过程中被控车辆和制动系统的非线性问题, 设计基于滑模变结构控制理论的轮胎滑移率上层控制器, 以汽车当前的滑移率与期望的滑移率之间的偏差为控制变量, 具体如下:

eij=λ ij-λ d_ij(30)

为了保证消除稳态误差, 设计滑模面为:

Sf_ij=eij+k1∫ eijdt(31)

当Sf_ij=0成立时, 对式(31)左右两边微分得:

根据式(8)得到滑移率的微分方程如下:

根据单轮车辆模型及式(32)(33)可以推导出等效制动力矩, 表达式为:

Tbeq_ij=Fxrw+

为了使系统的状态在滑模面Sf=0附近滑动, 并保证系统的鲁棒性, 设计补偿制动控制力矩为:

Tbc_ij=-

由于sgn(x)属于不连续函数, 所以控制时会产生很明显的抖颤效果, 所以在这里用tanh(x/n)双曲正切连续函数代替, 可有效地降低滑模控制中的抖振, 其中n> 0, 其大小决定了双曲正切光滑函数的拐点的快慢, 因此方程(35)变为:

Tbc_ij=-

根据式(34)(36)可以得出总的理想制动控制力矩如下:

Td_ij=Tbeq_ij+Tbc_ij(37)

通过滑模控制器输出的目标制动控制力矩具有一定程度的抖颤, 致使控制超调, 进而导致制动车轮抱死, 因此, 需要对目标制动控制力矩进行修正。

当估算的制动轮纵向滑移率值小于λ d(1+xm)时, 车轮的修正制动控制力矩为:

Tc_ij=0(38)

当估算的制动轮纵向滑移率值在[λ d(1+xm), λ d(1-xm)]区间时, 车轮的修正制动控制力矩为:

Tc_ij=f(λ ij)=

当估算的制动轮纵向滑移率值在[λ d(1-xm), 0]区间时, 车轮的修正制动控制力矩为:

Tc_ij=Td_ij(40)

式中:xm为滑移率调控裕度。

IEHB 执行机构的液压制动力是通过电动主缸及液压调节单元(电磁阀和回油泵)的触发模式调控的。本文所设计的执行层控制策略如表2所示。

| 表2 IEHB执行机构控制策略 Table 2 Control strategy of IEHB actuator |

当系统增压控制时, 电动主缸的PMSM输入的控制扭矩为Tm, 进液阀的控制指令为0, 出液阀的控制指令为0, 回油泵的控制指令为0; 当系统保压控制时, PMSM输入的控制扭矩为0, 进液阀的控制指令为Upc, 出液阀的控制指令为0, 回油泵的控制指令为0; 当系统减压控制时, PMSM输入的控制扭矩为Tm, 进液阀的控制指令为Upc, 出液阀的控制指令为Upc, 回油泵的控制指令为Upc。

PMSM输入的控制扭矩Tm通过设计非线性控制器确定, 具体如下:

Tm=km∑ tanh(Tb_ij-Tc_ij)(41)

考虑电动主缸的实际执行能力, 对控制扭矩Tm设计如下约束条件:

-0.2 N· m≤ Tm≤ 1.5 N· m(42)

控制指令Upc由液压控制逆向模型确定, 其表达为[22]:

Upc=

式中:km为电机转矩控制系数; PM为电动主缸输出压力; Pw为当前时刻轮缸制动压力; x1、x2分别为最小二乘法拟合得到的参数。

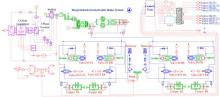

为了验证基于集成式线控液压制动系统的轮胎滑移率控制策略的控制效果, 本研究通过MATLAB/Simulink与AMESim联合仿真平台, 分别在高附着路面和低附着路面进行仿真试验, 搭建的IEHB执行机构物理仿真模型如图4所示, 并且关键参数见文献[23]。整车动力学模型参数详见表3。

通过对水平、均匀、公共道路的路面上测量得到的“ 附着率-滑移率” 关系曲线分析, 现代轮胎在高、低附着路面上的最佳附着率一般对应的滑移率在0.1左右[24], 同时考虑汽车制动过程中侧向稳定性及载荷转移等问题, 所以本文设置车辆前轴和后轴理想滑移率λ d分别为0.1和0.08, 滑移率调控裕度xm分别为10%和5%。

| 表3 整车模型参数 Table 3 Parameters of vehicle model |

设置仿真试验在路面附着系数为0.8的路面上进行, 初始车速v=80 km/h, 无方向盘转角输入。此时, 在IEHB控制系统的作用下车辆开始主动紧急制动。

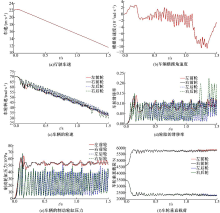

由图5(a)(b)可见, 车辆在高附着路面高速主动紧急制动过程中, 汽车行驶车速在1.5 s内从22.22 m/s下降到11.57 m/s, 车速与时间有较好的线性关系, 变化平稳; 汽车横摆角速度峰值为0.01 rad/s, 保证了车辆在高速紧急制动时的侧向稳定性。通过图5(c)(d)(e)可知, 在IEHB系统控制下, 不仅能够防止汽车前、后轴车轮抱死, 同时还能够使其较好地跟踪目标滑移率, 前轴最大跟踪误差为0.039, 后轴最大跟踪误差为0.142, 前、后制动轮缸平均压力大致为5.36 MPa和2.53 MPa。对图5(f)分析可知, 在高附着路面高速主动紧急制动工况下, 汽车轴荷转移大致为3500 N, 且由于制动过程中产生了微小侧向扰动, 致使右后车轮比其他车轮更容易抱死, 滑移率也更难控制一些。

设置仿真试验在路面附着系数为0.2的路面上进行, 初始车速v=80 km/h, 无方向盘转角输入。此时, 在IEHB控制系统的作用下车辆开始主动紧急制动。

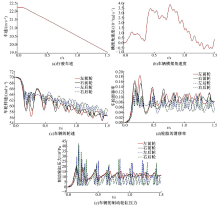

由图6(a)(b)可见, 车辆在低附着路面高速主动紧急制动过程中, 汽车行驶车速在1.5 s内从22.22 m/s下降到19.54 m/s, 车速与时间有较好的线性关系, 变化平稳; 汽车横摆角速度峰值为3.82× 10-3rad/s, 保证了车辆在高速紧急制动时的侧向稳定性。通过图6(c)(d)(e)可知, 在IEHB系统控制下, 不仅能够防止汽车前、后轴车轮抱死, 同时还能够使其较好地跟踪目标滑移率, 前轴最大跟踪误差为0.084, 后轴最大跟踪误差为0.046, 前、后轴制动轮缸平均压力大致为1.15 MPa和0.75 MPa。

针对机电液系统本身的非线性问题, 实现基于IEHB系统的轮胎滑移率控制, 在建立IEHB执行机构物理仿真模型与7自由度整车动力学模型的基础上, 利用滑移率与制动转矩构成的双闭环非线性控制方法, 并结合分层控制构架, 设计了车轮滑移率控制器。通过MATLAB/Simulink与AMESim联合仿真平台, 分别在高附着、低附着路面进行了高速主动紧急制动仿真试验, 结果表明轮胎滑移率能够较好地跟踪目标滑移率, 提高了汽车的主动安全性能, 验证了本文所提出的基于IEHB系统的轮胎滑移率控制策略的有效性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|