作者简介:史文库(1960-),男,教授,博士生导师.研究方向:汽车振动噪声分析与控制.E-mail:shiwk@jlu.edu.cn

对某纯电动客车加速和匀速工况下的振动噪声进行了试验研究,利用LMS声振信号采集系统采集车内的振动噪声数据,并采用频谱分析、阶次追踪等方法对振动噪声激励源进行分析,总结出电动车振动噪声特性。结果表明,匀速行驶时车内振动主要是悬架传来的路面激励;加速行驶时电机的激励较明显,尤其是在电机开关频率附近的高频激励。本文研究可为下一步电动车振动噪声的改进提供依据。

In this paper the vibration and noise of an electric bus were studied under the conditions of uniform speed and acceleration. The LMS instruments were applied to collect the vibration and noise signals of the electric bus. The source and the characteristics of the noise and vibration were studied by spectrum and order tracking analysis. The results show that the vibration inside the bus is mainly induced by the road excitation via the suspensions under uniform speed condition, while the motor noise is sharp under accelerating condition especially in the switch frequency. This study may provide useful information for reducing the noise and vibration of electric vehicles.

与传统的内燃机汽车相比, 电动车仅仅由电机提供动力, 人们往往认为电动车振动噪声会很小, 但是由于发动机“ 掩蔽效应” 的消失, 许多在传统车上不易发觉的振动噪声问题凸显出来, 例如风扇噪声、齿轮啮合的振动噪声、电机电磁振动噪声等[1, 2, 3]。

近些年来, 国内外许多学者对混合动力汽车、纯电动车的振动噪声问题进行了研究。Pellerey等[4, 5]对纯电动车的动力传动系统进行磁固耦合仿真分析, 证明车用永磁同步电机的电流谐波对振动噪声的影响较大。Shin等[6]对某新型电动车的噪声进行试验和改进, 发现电动车比同类型的内燃机汽车噪声低10 dB(A), 但是电动车高频噪声明显。Wang等[7]认为电动车电机转矩波动会引起整车的低速抖动, 特别是当波动的频率与传动系谐振频率接近时。严刚等[8]对某纯电动汽车车内噪声进行实验研究, 分析了驱动电机、减速器和电池散热风扇对车内噪声的贡献。黄孝慈等[9]分析了混合动力汽车在纯电动和混合工况下的噪声源, 得出复合行星排齿轮啮合是纯电动模式下主要噪声源。方源等[10]对集中驱动式电动车进行整车台架试验, 分析了正驱工况和倒拖工况下动力总成振动噪声特性, 得出电磁噪声和齿轮啸叫是电动车主要噪声源; 低速时, 动力总成和辅助系统产生的噪声为车外噪声的主要来源。朱宇[11]用神经网络方法建立纯电动车声品质的预测模型, 分析了驱动电机对车内声品质的影响。郭荣等[12]对燃料电池轿车主要噪声源进行识别, 确定噪声源为燃料电池辅助系统。

本文以某纯电动客车为研究对象, 对整车振动噪声进行道路工况试验, 分析车内驾驶员和后排座椅位置振动噪声特性, 得到了在匀速和加速行驶工况下的车内振动噪声的主要激励源。本文研究可为下一步整车NVH性能提升提供依据。

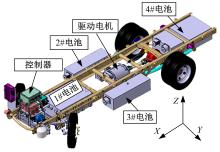

试验车辆为中型客车, 车长为6 m, 轴距为3.3 m。空载质量为3650 kg, 满载质量为5200 kg, 座位数17人(含驾驶员)。驱动电机为永磁同步电机, 峰值功率为100 kW。电池为磷酸铁锂电池, 336 V, 200 A∙ h。

图1为电动车的结构图, 一共装有4块动力电池, 均匀布置在车架上。电机布置在底盘中间位置, 电机输出轴通过传动轴将动力传递给后桥, 省去了传统汽车的变速器和离合器, 直接通过电机调速。

对样车进行加速、匀速工况下车内外振动噪声试验, 分析电动车振动噪声特性, 为下一步电动车振动噪声的改进提供依据。

试验仪器包括比利时LMS数据采集前端、PCB振动加速度传感器、B& K声学麦克、霍尔转速传感器等。电动车的车内噪声和振动主要来自路面激励、电机激励和后桥齿轮啮合冲击激励, 车内响应点主要是驾驶员和后排座椅位置的振动噪声。表1为传感器布置位置。

图2是声学麦克的布置位置, 根据《GBT 18697— 2002 声学汽车车内噪声测量方法》, 在驾驶员和后排座椅分别布置麦克, 采集车内噪声数据。图3是驾驶员和后排座椅位置的坐垫传感器, 采集座椅位置的振动加速度信号。图4是LMS数据采集前端, 一共40个通道。

| 表1 传感器布置位置 Table1 Positions of sensors |

试验场地为安徽省定远汽车试验场, 路面为符合GB 7031规定的B级路面。试验内容如下:

(1)偏频试验。

(2)匀速工况:车辆以40、50、60、70、80、90、100 km/h的车速匀速行驶, 采集整车的振动噪声信号, 信号采集时间为20 s。

(3)加速工况:车辆从静止开始急加速(油门踩到底)到最高车速(100 km/h), 采集加速过程整车的振动噪声信号。

偏频是整车性能的一个重要参数, 对分析悬架传来的路面激励有重要作用。若要准确测得汽车前(后)悬架的偏频, 需要锁止后(前)悬架的弹性元件和非簧载质量, 避免前、后悬架的耦合。但是, 与簧载质量相比, 非簧载质量较小, 并且大部分汽车的悬挂质量分配系数为0.8~1.2, 可以认为前、后悬架簧上质量在垂向的运动是相互独立的[13]。结合试验场地的条件, 采用如下试验方法对整车进行偏频试验:如图5所示, 试验时, 将汽车的前轮(后轮)行驶到梯形硬木板凸块上并停

住, 用人力将汽车前轮从凸块上推下, 采集簧上和簧下质量的振动曲线。

前、后悬架偏频结果如表2所示, 对于簧上质量的偏频, 前悬架是双横臂独立悬架, 偏频较小; 后悬架是整体式车桥, 采用单级刚度的多片钢板弹簧结构, 偏频较大。

| 表2 偏频结果(空载) Table 2 Partial frequency results |

3.2.1 驾驶员座椅振动

图6是驾驶员座椅导轨振动的频谱图, 其中g=9.8 m2/s, 座椅振动主要是悬架传来的低频振动。在所有车速下, 都存在1.7 Hz和17 Hz两个最大的峰值, 分别对应前悬架簧载质量和非簧载质量偏频; 500 Hz以上的振动幅值很小, 可以忽略。因此, 车辆匀速行驶时车内座椅振动主要是悬架传来的路面激励。

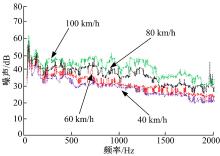

3.2.2 驾驶员位置噪声

从图7可知, 随着车速的增加, 车内噪声值逐渐变大, 但是噪声主要集中在300 Hz以内的中低频, 电机的阶次噪声不明显。

3.3.1 电机激励分析

永磁同步电机具有大扭矩、体积小等优势, 广泛应用在电动车上。本文所研究的电动车永磁同步电机参数如下:峰值功率为100 kW; 最高转速为4000 r/min; 峰值转矩为1000 N∙ m; 转子极对数为4; 定子开槽数为48; 逆变器开关频率为4000 Hz。

车用永磁同步电机在变频器供电条件下, 输入的电压或电流不是理想的正弦波, 而是一系列等幅不等宽的电压或电流脉冲, 对这些脉冲进行傅里叶级数分解, 可以得到一系列的时间谐波[14, 15, 16, 17], 使电机中产生较大的电磁力波, 进而引起电机振动和噪声的增大。在车辆加速时, 电机的振动噪声尤为明显。电机的转矩波动方程为[18, 19, 20]:

式中:P为极对数; ψ 为定子绕组磁链; id和iq分别为d轴和q轴电流; Ld和Lq分别为d轴和q轴电感; θ 为主磁极与相电流的夹角。

对于磁极对数为P的永磁同步电机, 电源频率fo=nP/60, 其中n为电机的转速。从式(1)可以看出, 转矩中存在电流基频成分, 以及基频的6i倍谐波成分[20]。

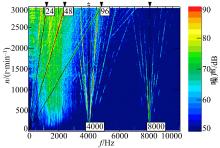

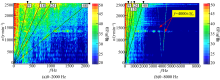

图8为电机近场噪声的阶次追踪图, 以电机主轴转速为参考转速, 则电流基频fo=np/60为4阶, 基频的6i倍谐波分别为24阶、48阶、72阶、96阶…从图8可以看出, 在3000 Hz以内, 电机近场噪声主要为24阶、48阶、96阶, 分别对应电流基频的6倍、12倍和24倍。

为了分析各个阶次噪声对总噪声的贡献量, 如图9所示, 对图8的噪声进行阶次切片分析。可以看出, 电机转速在1000 r/min以内时, 各个阶次噪声相差不大; 当转速超过1000 r/min后, 电机48阶噪声最大, 并且随着转速的增加, 48阶噪声和总噪声的差值逐渐缩小, 说明各阶次噪声对总噪声的贡献量越来越大。

图8中, 在逆变器开关频率4000 Hz和8000 Hz附近, 存在许多“ 烟花状” 的谐波激励, 这也是电动车和内燃机汽车噪声阶次追踪图的最大区别。这是因为永磁同步电机是由逆变器提供三向交流电, 由于电流调制作用, 在定子电流中会存在一系列载波频率附近的高次谐波成分, 频率为[8, 21]:

fn=n1fT± n2fo(2)

式中:n1和n2为正整数; fT为变频器的开关频率。

图10为电机高频噪声的阶次追踪图。在4000 Hz附近, 电流的3次和5次谐波成分较大; 在8000 Hz附近, 电流的2次、4次和6次谐波成分较明显。

综上分析, 可以总结出永磁同步电机主要的激励频率如下:

中低频:fn=6ifo, i=1, 2, 4;

高频:fn=n1fT± n2fo;

n1=1时, n2=3, 5; n1=2时, n2=2, 4, 6。

3.3.2 座椅振动响应

图11为驾驶员座椅振动的阶次追踪图, 可以看出电机的8阶、12阶、24阶激励比较明显。为了对比匀速和加速时电机激励对驾驶员座椅振动的影响, 对阶次追踪图按速度切片。由于篇幅限制, 只分析车速为80 km/h时两者的差异。

从图12可以看出, 加速和匀速时驾驶员座椅振动的频谱图相差不大, 驾驶员座椅的振动主要来自于低频的路面激励, 主要集中在60 Hz以内。

| 图12 加速和匀速时驾驶员座椅振动(80 km/h)Fig.12 Vibration in driver seat in accelerating and uniform speed under 80 km/h |

3.3.3 车内噪声分析

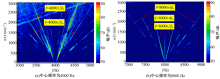

从图13(a)可知, 在2000 Hz以内, 存在9阶、18阶、24阶、48阶噪声。其中, 9阶是后桥主减速器齿轮的啮合噪声, 因为后桥主减速器的主动锥齿轮齿数为9, 传动轴每转动一圈, 就会产生9次啮合冲击, 18阶是齿频的二次谐波。24阶和48阶是电机的电磁噪声, 分别为电流基频的6倍和12倍。

从图13(b)可以看出, 在高频只存在4000 Hz附近的电磁噪声。与图8相比, 8000 Hz附近的电磁噪声消失。这是由于车身的密封作用, 高频噪声不能传到车内。高次谐波成分为电流基频的3倍, 频率f=4000± 3fo。

后桥主减速器齿轮参数如下:主、从动锥齿轮齿数分别为9和44; 传动比为4.889。

(1)电动客车匀速行驶时, 车内座椅的振动主要是由悬架传来的路面激励, 频率较低, 振动峰值处的频率基本与悬架的偏频重合。

(2)与传统的发动机不同, 永磁同步电机噪声的阶次追踪图存在“ 烟花状” 高频谐波激励, 和变频器的开关频率有关, 谐波频率为fn=n1fT± n2fo, n1=1时, n2=3, 5; n1=2时, n2=2, 4, 6。

(3)加速行驶时, 由于车身的屏蔽和密封作用, 电机高频噪声对车内影响较小, 车内4000 Hz附近的谐波激励频率f=4000± 3fo。

(4)电机对车外加速噪声影响较大, 频率高, 主观感受较差, 可以提高电机的开关频率, 降低开关频率谐波噪声。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|