作者简介:陈健(1983-),男,博士.研究方向:工业机器人鲁棒控制.E-mail:phevanschen@gmail.com

针对非线性摩擦特性对柔性关节机器人控制性能的影响,提出了采用 H∞鲁棒原理设计控制器的方法。采用描述函数方法在频域分析非线性摩擦的描述函数,将非线性摩擦因素表达为相对于名义模型的逆加性不确定性。依据控制性能要求选取合理的控制量、噪声抑制和跟踪误差加权函数,将其转换为LMI最优问题进行求解。时域仿真结果表明:所设计控制器不仅具有鲁棒性能,并且具有快速、准确地跟踪轨迹指令的能力以及抑制干扰的作用。

A robust controller framework for flexible joint robot is presented, in which the effect of nonlinear friction on control performance is considered. The nonlinear friction is denoted as inverse additive output uncertainty relative to the nominal model. Based on this the describing function is analyzed in frequency domain, and the weighting function of nonlinear friction is further calculated. Combing the friction uncertainty, the Linear Matrix Inequality (LMI) optimization is proposed as the benchmark for controller design, which leads to good performance robustness. Simulation results show that the proposed controller can provide excellent command tracking and regulation performance.

工业机器人系统大多采用谐波或RV(Rotate vector)减速器作为传动机构, 使得关节处不可避免地具有柔性。针对机器人关节柔性特性的控制器设计方法受到诸多学者的广泛关注及深入研究[1, 2, 3, 4, 5, 6]。

柔性关节机器人的动力学方程可以被视为级联的两个子系统:连杆动力学和电机动力学。基于这种结构特点, Yim等[7]提出一种鲁棒控制策略, 该方法包括计算力矩和鲁棒控制两部分, 采用非线性H∞ 控制方法计算控制器增益, 获得了良好的轨迹跟踪性能。然而, 设计非线性H∞ 控制器的过程非常复杂, 不利于实际应用。因此, 有必要考虑采用线性鲁棒控制原理设计柔性关节机器人控制器。Karlsson[8]同时利用电机位置和末端加速度信息, 通过H∞ 回路整形方法设计鲁棒控制器, 与仅考虑电机位置信息的H∞ 回路整形方法相比, 提高了控制器的鲁棒性能。但是, 在线性H∞ 优化方法控制器设计过程中, 首先要将非线性模型进行线性化处理[9]。在系统中包含较强非线性因素的情况下, 基于特定操作点进行线性化方法所设计的控制器不能满足闭环系统在全部工作空间的跟踪误差、干扰抑制等性能要求。

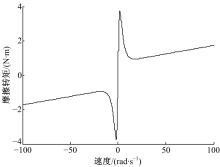

由于摩擦在低速时表现出强烈非线性, 使得机器人系统低速时的控制效果恶化。基于模型的摩擦补偿是一种有效提高系统性能的方法。经过长期研究, 人们提出了多种摩擦模型, 其中鬃毛模型、七参数模型、Lugre等摩擦模型具有较高的精度, 但是模型比较复杂, 参数辨识有一定难度[10]。

现代工业机器人对控制器的要求不仅要具有良好的控制性能(例如:轨迹跟踪、干扰抑制等); 同时也需要对系统中存在的不确定因素具有鲁棒性能。但大多数针对柔性关节机器人设计的H∞ 控制器, 忽略了传动环节存在的非线性动力学特性(例如:摩擦、迟滞等)。Moghaddam等[11]在柔性关节机器人H∞ 鲁棒控制器的设计过程中考虑了摩擦特性, 然而所采用的摩擦模型过度简化, 不能满足实际应用的要求, 并且非线性摩擦不确定性的计算过程复杂, 不便于实现。

本文针对柔性关节机器人传动中存在的非线性摩擦特性, 采用描述函数法构造非线性摩擦特性的不确定模型, 并将其转换为线性矩阵不等式(Linear matrix inequality, LMI)优化问题, 根据H∞ 优化原理设计了柔性关节鲁棒控制器。

单关节柔性关节机器人模型可以看作是双惯量耦合系统, 电机通过具有弹性变形的旋转轴驱动刚性连杆, 根据牛顿第二定律可得柔性关节动力学方程为:

式中:θ m、

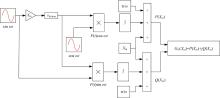

本文采用描述函数方法分析非线性摩擦不确定性, 并根据描述函数的频率响应幅值构造摩擦特性的线性时变动态模型。Schwartz[14]提出一种通过Simulnk仿真获取描述函数的方法。将非线性系统分解为非线性部分和线性部分, 如图2所示。

考虑非线性部分输入的正弦信号为Xmsinω t。F(x)为非线性函数, 输出信号yN(t)是周期信号, 如果只考虑输出信号的基波分量, 对于正弦输入信号Xmsinω t, 输出信号用傅里叶级数表达为:

式中:Υ P1、Υ Q1为傅里叶系数。

非线性部分的描述函数定义为输出的基波和正弦输入的比值:

式中:P

采用s-function实现式(3)的非线性摩擦特征, 在Simulink中构造结构框图, 如图3所示。通过仿真获得描述函数GN

通过等效的描述函数代替非线性摩擦特征, 将电机侧非线性摩擦表达为逆加性输出不确定性。包含不确定性的开环系统如图5所示。

电动机的名义模型和扰动模型分别为:

式中:GN

名义和扰动模型之间的相对变化误差为:

式中:Wm

式(9)两端取H∞ 范数可得:

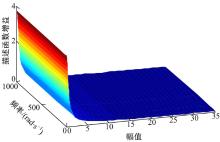

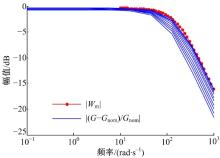

图6为不同幅值输入信号作用下式(11)的幅频特性曲线。利用鲁棒工具箱ucover命令, 可以求得加权函数Wm

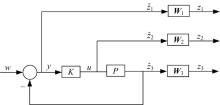

通过指定加权函数可以将控制性能要求转化为H∞ 子最优控制问题。如图7所示, 加权函数W1作用于信号跟踪误差y; 加权函数W2作用于控制信号u; 加权函数W3作用于对象输出

从w到z的闭环传递函数矩阵可表示为:

Twz同时包括灵敏度函数S(s)=(I+L(s))-1和补灵敏度函数T(s)=L(s)(I+L(s))-1; R表示对控制器输出的限制, 其中L(s)=P(s)K(s), 因此称为混合灵敏度问题。假设控制对象及加权函数具有如下状态空间表达形式:

P=

W1=

W2=

W3=

则包括加权函数的扩展系统状态方程为:

对系统(14)设计反馈控制律K的状态空间表达式为:

通过LFT变换, 得到从w到z的闭环系统函数矩阵为:

则加权H∞ 最优混合灵敏度问题转化为找寻一个稳定控制器K, 使其满足:

式(17)成立的条件是, 存在对称正定矩阵Q使得下面的不等式成立:

综上, 控制器可以通过以下优化问题获得:

不等式中包含Q和AK、BK、CK、DK的乘积项, 因此, 式(19c)是非线性的。通过换元法[15]可以将式(19c)转换为线性不等式, 并采用LMI优化方法求解。

由控制器K和包含不确定性的开环系统组成的闭环系统如图8(a)所示, 图8(b)为用于鲁棒性分析的M-Δ 结构。

| 图8 包含不确定性的广义系统及用于鲁棒性分析的M-Δ 结构Fig.8 Augment system with uncertainty and M-Δ structure for robust stability analysis |

通过LFT变换求得从输入[uΔ w]T到输出[zΔ z]T的闭环传递函数矩阵为:

式中:N11记为M。

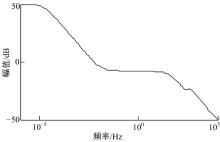

定理1 非结构化摄动下的鲁棒稳定性[13]。假设标称系统M(s)是稳定的, 并且摄动也是稳定的, 那么图8(b)中的M-Δ 系统对于所有满足‖ Δ ‖ ∞ ≤ 1的扰动Δ 都是稳定的(即具有鲁棒稳定性), 当且仅当:

因此只要保证传递函数M的频率响应幅值小于0 dB, 即可确定控制器对扰动Δ 具有稳定鲁棒性。

式(12)中的加权函数分别选取为:

W1

W2

通过LMI求解最优问题(式(19))得到6阶控制器K如下:

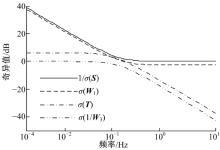

最小γ 值为0.863, 因此闭环系统的H∞ 范数小于1, 满足式(17)的名义性能条件。控制器

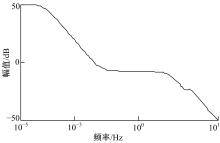

式(12)中的性能W1和鲁棒性

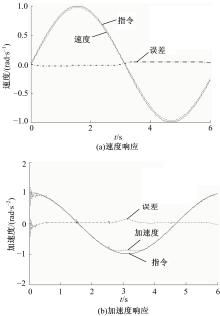

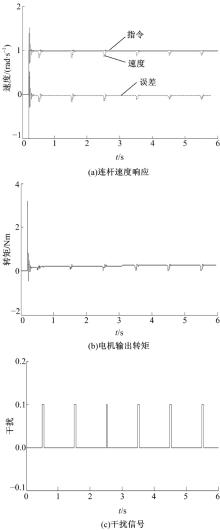

最后, 在Simulink中建立柔性关节动力学模型。通过时域仿真进一步说明所设计的鲁棒控制器的指令跟踪性能及扰动抑制性能是满足要求的。图12为闭环系统在正弦输入下的连杆速度和加速度响应曲线。从图12(a)可以看出, 速度信号可以快速跟踪指令信号并保持较小的误差(最大误差为0.083 rad/s)。图13为闭环系统在阶跃输入并且在连杆处施加扰动的响应曲线。从图13(a)可以看出, 对于阶跃输入, 速度信号具有较好的瞬态响应特性, 而且对干扰输入具有抑制作用。实际中工业机器人只能采集电机的输出信号, 因此在仿真过程中将电机侧输出作为反馈信号。这也是图13(a)中产生静态误差的原因之一。

针对非线性摩擦对柔性关节机器人控制性能造成的影响, 提出了一种设计线性H∞ 鲁棒控制器的方法。采用描述函数方法获取摩擦特性的加权函数, 并通过逆加性不确定性建立包含非线性摩擦的扩展系统。根据H∞ 混合灵敏度方法设计鲁棒控制器, 并将其转换为LMI最优问题, 所设计控制器不仅具有鲁棒稳定性, 而且能够满足系统轨迹跟踪、干扰抑制等性能要求。通过非线性模型的闭环系统时域仿真表明了所设计控制器具有较好的指令跟踪性能、扰动抑制能力和鲁棒稳定性。本文所提出的控制器设计方法具有一定通用性, 同样适用于传动环节具有迟滞、间隙等其他非线性特征的情况。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|