作者简介:靳立强(1976-),男,教授,博士生导师.研究方向:汽车底盘电子控制技术,电动汽车四轮独立驱动技术.E-mail:jinlq@jlu.edu.cn

为了提高电动轮汽车在紧急制动过程中的稳定性,提出了一种基于实时计算车轮滑移率的再生制动与液压制动协调控制防抱死策略。基于重新构型的液压制动系统,根据轮速和车速计算汽车瞬时纵向滑移率,并以其为控制目标,设定一套滑移率门限值,通过降低电机转矩来实现制动防抱死控制。在AMESim 软件中建立相应的15自由度整车模型,在Simulink中建立防抱死控制策略模型,并在低、中、高3种不同附着路面上进行仿真,结果表明,本文制定的控制策略能够在满足汽车在高效回收制动能量的同时防止车轮抱死,保证了车辆的制动稳定性。

A coordinated control system is developed for the regenerative and hydraulic braking systems in electric-wheel vehicle. The control system is based on real calculation of wheel slip ratio model to improve the stability of the electric-wheel vehicle in emergency braking process. Antilock braking control is realized by reducing the motor torque with setting a series of threshold values of slip ratio, which are compared with instantaneous longitudinal slip ratio calculated according to wheel speed, based on a redesign of hydraulic braking system. A 15 DOF vehicle model is established in AMESim and Anti-lock Braking System (ABS) control model is established in Simulink. Simulation is carried out at low, middle and high grade of adhesion coefficient of the road. Results show that the proposed control strategy can prevent the wheel from locking as efficient recovery of braking energy, and ensure the braking stability of the vehicle.

制动防抱死系统作为一种汽车驾驶辅助系统, 能够避免汽车在紧急制动工况下的车轮抱死, 保证行车安全, 是每辆汽车上必不可少的装置。区别于内燃机汽车, 电动汽车上用到的制动防抱死系统除安装了传统的液压制动系统, 还包括用于能量回收的电机制动系统[1]。如何协调两者进行车辆制动是目前该领域内的主要研究热点[2, 3]。

国内外学者就电动车制动系统的研究, 从各个方面进行了多种软硬件设计和实验验证。文献[4]根据滑模变结构原理制作出了复合制动系统控制器, 并通过Matlab软件建立了相关的整车模型和控制策略模型, 在高、低不同附着路面上进行了仿真验证, 结果显示, 复合制动系统在高速制动时表现出的制动性能优于纯电机制动系统或纯液压制动系统。文献[5]设计的车辆上, 两前轮同时安装了电机制动器和液压制动器, 两后轮仅安装电机制动器, 通过具体实验验证表明, 该车辆的制动性能在低附着路面上依旧表现良好。文献[6]以实车为研究对象, 通过模型仿真分析了电机制动力矩变化特性, 并发现将铜层覆盖到固定转子表面上可以有效地改变制动力矩大小, 从而改善电机制动性能。文献[7, 8]设计了新型的电机制动器, 并分析了制动时的机构工作原理和受力情况, 解释了相应零部件对制动性能的具体影响。文献[9]发明了一种电磁与摩擦复合盘式制动器及制动方法, 根据永磁体旋转角度或线圈中电流大小的变化控制制动力矩, 通过减少制动器的工作时间来提高车辆制动效能。

本文针对电动轮汽车的制动系统进行研究, 提出了防抱死控制策略。首先, 对传统液压制动系统结构进行了改造, 并阐述了复合制动系统的结构方案与工作原理, 在此基础上建立了整车模型。将目标滑移率与设定的滑移率进行比较, 判断是否进行制动防抱死控制, 通过退出液压制动仅降低电机制动力矩的方式来实现车轮防抱死。通过仿真验证, 该策略能够兼顾制动能量回收效率和制动稳定性。

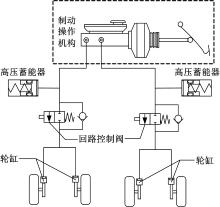

为了提高电动轮汽车的制动能量回收率, 增加汽车续驶里程, 本文对传统的液压制动系统的结构进行了重新设计, 其结构简图如图1所示。

新型的液压制动子系统的硬件主要包括:传统的制动操作机构, 2个高压蓄能器, 2个回路控制阀和4个车轮轮缸。该系统的工作原理为:当汽车进入纯液压制动时, 回路控制阀在控制器的作用下处于开启状态, 主缸通过控制加到轮缸的油压来获得可控的基础液压制动力矩; 当汽车进行纯电机制动时, 回路控制阀处于关闭状态, 由于踩下制动踏板而导致流出主缸的高压液体将会储存在高压蓄能器中, 此时电动机充当发电机对汽车实施制动, 且高压蓄能器可以模拟驾驶员的制动感觉; 当汽车进入电机液压复合制动时, 回路控制阀将先处于关闭状态, 汽车优先进行电机制动, 当电机制动力不足以提供全部制动力时, 电磁阀打开, 并采用PWM信号控制, 电机制动过程中流入高压蓄能器的液体将会建立液压制动。其中, 复合制动过程中, 由于电机响应速度快, 故液压制动的时间不会因为电机制动的参与而延误。若汽车不进行制动, 轮缸中多余的液体将会通过单向导通阀流回主缸。

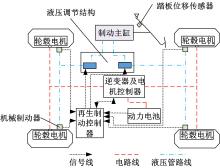

本文研究的电动轮汽车复合制动系统的总体结构布置如图2所示[10]。该复合制动系统主要由两个部分组成, 分别为电机制动系统及其控制器和液压制动系统及其控制器, 具体组成部分主要有4个轮毂电机、4个机械制动器、液压调节结构、制动主缸、踏板位移传感器、再生制动控制器、逆变器及电机控制器和动力电池。

当汽车进行制动时, 再生制动控制器通过踏板位移传感器来采集制动信号并将其转换为驾驶员制动力目标, 依据电机电池当前状态和制动强度计算4个车轮电机制动力与液压制动力的分配比例, 进而将相应的制动力信号发送到电机控制器和液压调节结构。液压调节结构将传输过来的液压制动力与经传感器采集到的轮缸压力进行比较, 确定施加的液压力, 然后控制电磁阀PWM信号的占空比来调节电磁线圈中的电流, 从而改变阀芯所受的电磁力来调节阀口的开启程度, 进而调节4个轮缸的制动压力。电机控制器根据电机制动力指令控制电机, 并将由电机产生的电能储存到动力电池或超级电容中。制动过程中, 内嵌在4个车轮中的电机可以分别产生再生制动力矩, 4个轮缸的油压也可以通过电磁阀开关来分别进行控制。根据驾驶员的制动需求, 电机制动和液压制动可以共同协作完成汽车制动目标。

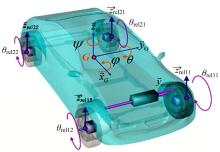

在AMESim中建立的15自由度的整车模型如图3所示。其中, xG、yG、zG分别为质心G纵向、横向和垂向位移; φ 、θ 、ψ 分别为车身的侧倾角、俯仰角和横摆角; zrel11、zrel12、zrel21、zrel22分别为4个车轮的垂向位移; θ rel11、θ rel12、θ rel21、θ rel22分别为4个车轮的角速度。图中确定的车辆15自由度包括:车身纵向、横向、垂向及其相应的旋转方向共6个自由度, 车轮垂向及其旋转共8个自由度和车轮转向1个自由度。输入参数为4个车轮的制动力矩、制动踏板位移和电机液压制动力矩分配系数。

本文的轮胎模型采用Pacejka提出的“ 魔术公式” , 其通式表示为:

式中:Yx代表车辆所受到的纵向力、侧向力或回正力矩; x代表车轮纵向滑移率或侧偏角; B、C、D、E为魔术公式中与轮胎特性相关的参数。

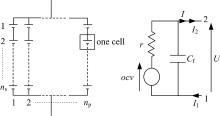

本文选取了由多个电池单体组成的电池模型, 单体的排列方式为先串联后并联, 如图4所示。图中, ns、np分别表示一条支路上的电池单体数和总支路数, r、ocv、U、Cf分别表示电池的内阻、断路电压、端电压和滤波电容, I1、I2分别为线路1和线路2的电流。

SOC表示电池的荷电状态, 定义为电池剩余容量与电池总容量的比值, 计算公式如下:

式中:nomcap为电池的总容量, 可由图4中的物理量计算得到。

对应的放电深度计算公式可表示为:

本文选用永磁同步无刷电机作为4个轮毂驱动电机, 相应的单个电机模型可以表示为:

式中:Te、TL、Td分别为电机输出力矩、负载力矩和目标力矩; r为电机摩擦因数; ω 为车轮转速; Km、Ke分别为电机力矩系数和反电动势系数; ie、id分别为电机实际电流和目标电流; Em为电机输入电压; R、La分别为电机内阻和电感。

根据图1所示的液压制动系统结构简图进行相关模型的搭建, 主要包括制动主缸模型、回路控制阀模型和轮缸模型等几个部分。

(1)制动主缸模型

该主缸输入口连接制动助力器, 输出口连接回路控制阀, 其内部压力可表示为:

式中:Fin为输入压力; F0为零位移时的弹簧力; S为活塞的截面积。

(2)回路控制阀模型

该电磁阀采用的是二位二通阀, 通过调节PWM信号的占空比来控制阀口的开启程度, 从而控制主缸与轮缸之间的压力传递。

(3)轮缸模型

轮缸的作用是将主缸传过来的液压力转换成摩擦力作用在车轮上, 实现液压制动。搭建的轮缸模型主要包含线形弹簧、接触式阻尼弹簧、单体活塞和压力传感器。

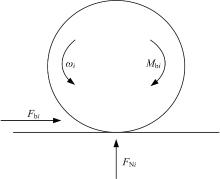

本文研究的电动轮汽车为一四轮独立驱动电动汽车, 图5为其单轮模型。忽略滚动阻力与空气阻力的影响, 其数学模型可表示为:

式中:Ji为车轮转动惯量; ω i为车轮旋转角速度; Fbi为路面对轮胎的附着力; rω 为车轮滚动半径; M为整车质量; v为车速; i=1, 2, 3, 4, 代表4个车轮; Mbi为制动力矩, 可由电机控制器采集的电机再生制动力矩和轮缸压力传感器测得的轮缸压力计算得到。

根据式(9)(10)可求得整车制动过程中的减速度, 通过式(11)可以计算出从制动初始速度vs开始经制动时间t后的车速v[11, 12]。

通过电动轮汽车上安装的轮速传感器, 车轮旋转角速度可容易测得, 则制动过程中车轮的实时纵向滑移率可通过式(12)进行计算。

由于本文研究的电动轮汽车改造了液压制动系统, 在去除了原车液压制动系统中的减压阀后, 导致汽车复合制动时不能减小液压制动力, 也就是说传统的ABS逻辑在这里将无法应用。为了实现制动防抱死策略, 本文将利用电机可快速调控转矩的优点, 通过电机液压双制动系统共同调节实现车轮的制动防抱死控制。

由于车轮抱死状态由车轮滑移率判定, 本文将以车轮滑移率为控制对象, 通过提前预设一套滑移率门限值制定了制动防抱死控制策略。相应的逻辑流程图如图6所示。

当汽车进行制动时, 若制动强度较低, 则在附着系数较高的路面上车轮一般不会抱死, 但当路面附着系数极低时, 制动过程中车轮也有一定几率会抱死, 故本文所制定的电动轮汽车制动防抱死控制策略也将低强度制动工况下的纯电机制动防抱死情况考虑在内。根据流程图, 控制逻辑将先判断液压制动力矩是否存在, 若此时液压制动力矩Th为0, 则判断汽车进行纯电机制动工况, 防抱死模式进入纯电机制动防抱死控制策略。将当前计算出的车轮滑移率与设定的滑移率门限值进行比较, 若实时滑移率s小于滑移率下限值s1, 则电机制动力矩Tb-motor将提高10%以满足驾驶员制动力需求; 否则, 电机制动力矩将不会改变。其次, 将当前的滑移率s与设定的滑移率上限值s2进行比较, 若s大于s2, 则Tb-motor将减小10%来控制车轮抱死状态; 否则, Tb-motor将不会改变。然后, 判断车速v与设定的车速v0, 若v小于v0, 则退出制动防抱死控制策略, 否则, 继续循环直至车速v小于v0。若经过判断后存在液压制动力矩Th, 则汽车将进入机电复合制动模式, 防抱死策略为复合制动防抱死控制策略, 相应的控制逻辑与纯电机制动情况类似, 只是在判断出车轮实时滑移率s比设定的滑移率上限值s2大时, 液压制动电磁阀会在控制器作用下处于关闭状态, 保证轮缸中的液压不会上升, 即液压制动力矩不再提高, 同时遵照纯电机制动防抱死控制策略来调节车轮所受到的电机制动力矩, 从而避免车轮抱死现象的出现。

针对本文所提出的制动防抱死控制策略, 在AMESim软件中建立了整车模型、轮胎模型、电池模型、电机模型和液压制动系统模型, 在Simulink软件中建立了制动防抱死控制逻辑模型[13, 14]。在此基础上对所提出的基于滑移率门限值的电机制动与液压制动防抱死协调控制策略进行了仿真验证, 仿真工况为不同制动初始车速下低、中、高3种附着系数路面上的紧急制动。仿真过程中, 由于车辆的转向信号为0, 故同一轴上左、右轮的轮速及滑移率状态一致, 本文将以前轮和后轮为研究对象, 仿真结果如图7所示。

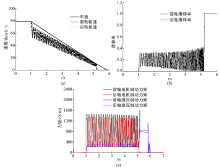

图7为在低附着路面(取附着系数为0.25)上车辆以40 km/h的速度紧急制动的仿真结果。图7(a)为车速与轮速的变化曲线, 图7(b)为车轮滑移率变化曲线, 图7(c)为电机与液压制动力矩变化曲线。车辆从时间t=1 s时开始制动, 随着电机与液压制动力矩的增大, 制动防抱死控制策略开始工作。由图可知, 前轮轮速和后轮轮速都能很好地跟随车速, 前、后车轮滑移率可以控制在0.3附近, 尽管在时间t=5 s时车辆出现了轻微的拖滑现象, 但由于此时车速很低, 故不影响驾驶安全。根据图6所示的策略流程图, 若车速v减小到设定车速v0以下时, 防抱死程序将不再工作, 此时电机不参与工作, 全部制动力矩由液压制动系统提供, 如图7(c)制动力矩变化曲线所示。

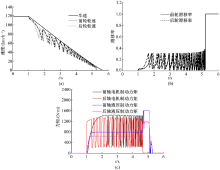

图8为中附着路面(取附着系数为0.5)上车辆以80 km/h的速度紧急制动后的仿真结果。图8(a)为车速与轮速的变化情况, 图8(b)为车轮滑移率变化曲线, 图8(c)为电机与液压制动力矩变化曲线。图8表明, 前、后轮轮速能很好地跟随车速, 且车轮滑移率能够控制在0.2左右, 直至停车前0.8 s, 电机制动力矩关闭, 制动过程将由液压制动力矩完成, 车轮出现抱死现象, 但不影响车辆制动安全。

图9为高附着路面(取附着系数为0.8)上车辆以120 km/h的速度紧急制动后的仿真结果。图9(a)为车速与轮速的变化情况, 图9(b)为车轮滑移率变化曲线, 图9(c)为电机与液压制动力矩变化曲线。同样, 前、后轮轮速可以与车速保持接近, 避免了紧急制动情况下的车轮抱死现象, 且车轮滑移率可以控制在0.2附近。制动过程中以电机制动力矩为主, 液压制动力矩为辅, 能够满足制动能量高回收率的要求。

基于本文的液压制动系统, 根据制动强度和电池SOC制定了相关的模糊控制器, 并进行了制动能量回收的仿真验证, 不同制动强度下的能量回收效果如表1所示。结果显示, 能量回收能够满足要求, 且本文着重叙述的防抱死控制系统也能达到预期目标, 将车轮滑移率控制在0.2~0.3。

| 表1 不同制动强度下制动能量回收效果 Table 1 Recovery of braking energy under different braking intensities |

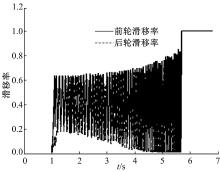

为了验证本文控制策略的先进性, 特选取传统方案中制动能量回收效率相同情况下的策略进行对比, 相应的滑移率仿真结果如图10所示。图中显示, 车辆前、后轮滑移率在0.2~0.6附近变化, 波动较大, 明显没有本文方案的效果好。这也验证了传统方案的弊端:当制动能量回收效率高时, 制动防抱死效果不好; 当制动防抱死效果满足期望时, 回收的制动能量又相对较低。而本文的方案既能实现防抱死控制, 又能让电机尽可能多的参与制动过程, 提高制动能量的回收, 符合电动车制动系统的设计需求。

通过以上分析, 在确保电机参与制动比例占比较高的前提下, 验证了本文制定的电机制动系统与液压制动系统共同工作的制动防抱死控制策略在低、中、高不同附着路面上均能满足要求, 实现车辆在紧急制动工况下的车轮防抱死功能。

本文基于新型的液压制动系统, 提出了一种基于路面滑移率的电动轮汽车电机与液压制动系统协调工作防抱死控制策略。纯电机制动时, 仅采用电机制动来控制车轮防抱死; 复合制动时, 退出液压制动, 再利用电机调节制动力矩。在AMESim和Simulink软件中进行了建模和仿真, 对所提出的制动协调控制策略进行了仿真研究, 仿真结果验证了本文控制策略在制动能量高回收率前提下的有效性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|