作者简介:朱冰(1982-),男,教授,博士.研究方向:汽车智能集成控制,工程仿生学.E-mail:zhubing@jlu.edu.cn

针对商用半挂车制动迟滞问题进行了迟滞补偿系统设计与分析。搭建了商用半挂汽车列车制动系统试验台,对商用半挂汽车列车的制动迟滞特性进行了测试;在分析商用半挂汽车列车制动迟滞产生原因的基础上,设计了一套电控制动迟滞补偿系统;选取典型工况进行了系统硬件在环测试验证。结果表明,所设计的商用半挂车制动迟滞补偿系统能够有效缩短制动迟滞,显著提高整车综合性能。

A braking hysteresis compensation system for commercial tractor-semitrailer was designed and analyzed. A test bench of the commercial tractor-semitrailer braking system was set up, and the braking hysteresis characteristics of the tractor-semitrailer was tested. According to the analysis results of the causes of the braking hysteresis of the tractor-semitrailer, a set of electronic controlled braking hysteresis compensation system was designed. The tests were carried out based on the hardware in the loop simulation platform under the typical working conditions. The results show that the braking hysteresis compensation system can shorten the braking hysteresis of the trailer effectively, and improve the overall performance of the tractor-semitrailer.

随着商品道路运输总量的逐年增加, 商用半挂车的保有量也在持续增长, 截至2015年, 中国已拥有商用半挂汽车列车950万辆[1]。然而, 由于商用半挂汽车列车车身较长, 导致半挂车气压制动系统的气路过长, 在制动时会产生明显的制动迟滞[2, 3], 进而可能导致制动距离增加、制动失稳等危险, 由此产生的恶性交通事故不胜枚举。商用半挂车制动迟滞补偿问题已引起越来越多的关注和重视[4]。

国外对于商用半挂车制动迟滞的研究起源于20世纪70年代。Limpert[5]提出了一套通过改进半挂车轴间结构来优化高速下半挂汽车列车制动效能的方法, 并分析了制动效能衰退对制动力分配的影响。WABCO和奔驰等公司则采用电控制动系统(Electronic braking system, EBS), 利用电控阀取代传统的气控阀, 从而极大提高了制动系统的性能, 在此基础上, 国外研究者对制动力分配策略也做了大量研究[6, 7, 8]。

近年来, 国内学者也开始重视半挂车制动迟滞研究。华中科技大学的何力[9]利用多领域统一建模软件对重型卡车的制动系统及整车系统进行了建模, 对制动性能进行了优化。武汉理工大学的覃涛[10]采用理论研究、试验和仿真相结合的方法, 系统地研究了气动回路压力响应、执行机构动作和控制网络信号传输等时延的理论特性, 以及时延的控制策略与方法。吉林大学的郑宏宇等[11]研究了客车的制动力分配策略, 提高了车辆制动时整车的侧倾稳定性。由于商用车EBS系统成本较高, 目前我国的商用车仍大多采用传统的气压制动系统, 商用半挂车制动迟滞问题尚未得到有效解决。特别是对于在用的商用半挂车, 如何设计简单可靠、易于改造的气压制动控制系统, 减少制动迟滞效应, 提升车辆制动安全性能已成为迫在眉睫的问题。

本文针对商用半挂车制动迟滞问题, 搭建了基于dSPACE快速控制原型的商用半挂车列车制动系统硬件在环试验台, 对商用半挂车制动迟滞进行了测试与分析, 在此基础上, 设计了一套简单易行的商用半挂车制动迟滞补偿系统, 并通过与TruckSim联合仿真, 验证了补偿系统的控制效果。

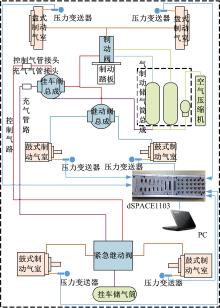

为测试商用半挂车制动迟滞特性, 基于dSPACE快速控制原型搭建了商用半挂车列车制动系统硬件在环试验台, 结构如图1所示, 主要包括气压制动系统、气源、传感器、dSPACE实时平台和上位机等。

气压制动系统采用商用半挂车列车制动系统, 包括牵引车前轴、后轴和半挂车制动系统。牵引车前轴制动系统由制动阀和盘式制动气室等组成; 牵引车后轴制动系统由继动阀和鼓式制动气室等组成; 半挂车制动系统由位于牵引车上的挂车阀以及半挂车上的紧急继动阀、鼓式制动气室等组成。

气源由空气压缩机、空气处理单元和储气筒等组成。传感器选用7个气压传感器, 可以监测制动气室和气源的压力。dSPACE实时平台选用DS1103单板实时仿真系统, 可以采集制动压力信号、发送迟滞补偿电磁阀控制指令, 并实时运行TruckSim仿真模型。

利用商用半挂车列车制动系统硬件在环试验台, 按照国家标准GB12676-2014《商用车辆和挂车制动系统技术要求及试验方法》的规则对商用半挂车制动迟滞特性进行测试。

施加制动时, 踩下制动踏板, 制动阀的上、下腔先后打开, 控制气体由储气筒经过制动阀上腔将继动阀和挂车阀打开; 制动气体由储气筒经制动阀下腔进入牵引车前轴制动气室, 实现前轴制动; 继动阀打开时, 储气筒中的气体经继动阀传至牵引车后轴制动气室, 从而实现后轴制动, 至此牵引车制动动作完成; 挂车阀打开后, 气源处的高压气体通过挂车阀及控制气管传至半挂车上紧急继动阀的控制气口, 打开紧急继动阀, 使挂车储气筒中的高压气体通过紧急继动阀充入半挂车制动气室中, 完成半挂车制动动作。

解除制动时, 抬起制动踏板, 制动阀排气口打开, 牵引车前轴制动气室及继动阀、挂车阀控制口的气体均通过制动阀排气口排入大气; 此时, 继动阀及挂车阀的排气口均打开, 牵引车后轴制动气室的高压气体通过继动阀排入大气, 牵引车完全解除制动; 紧急继动阀的控制气体从挂车阀排气口排入大气后其自身的排气口打开, 半挂车制动气室内的高压气体通过该口排入大气, 半挂车完全解除制动。

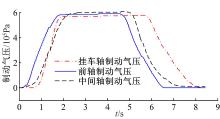

利用dSPACE DS1103采集制动气室压力信号, 测试结果如图2所示。如图可见, 无论是制动增压还是减压, 半挂车制动与牵引车制动相比均存在动作滞后。具体制动作用时间如表1所示, 半挂车制动动作滞后牵引车前轴约0.6 s, 解除制动动作滞后牵引车前轴约1.3 s, 滞后牵引车后轴约0.8 s, 而GB7258-2012规定, 汽车列车行车制动系的设计和制造应保证挂车最后轴制动动作滞后于牵引车前轴制动动作的时间小于等于0.2 s。

分析制动过程可知, 从踩下制动踏板至制动器产生稳定的制动力所经历的时间包括气动回路压力响应时间和制动器动作时间两个部分, 其中牵引车与半挂车的制动器响应时间基本相同, 故气动回路压力响应时间的不同是半挂车制动滞后于牵引车的根源, 特别是半挂车控制气管长达30多米, 是导致半挂车制动迟滞的主要因素。

| 表1 制动动作时间 Table 1 Timetable of brake action |

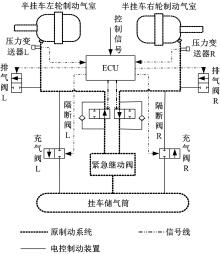

由上文分析可知, 半挂车制动动作滞后于牵引车主要是因为半挂车制动控制管路过长, 据此, 设计商用半挂车制动迟滞补偿系统, 方案如图3所示。图中, 粗实线部分是在原车制动系统基础上添加的电控迟滞补偿装置, 包括充气阀2个、隔断阀2个、排气阀2个、单向阀2个以及相应的气管, 点划线部分为信号及控制电路, 虚线部分为原车上配备的制动系统。所设计的补偿系统采用电控与气控制动协同作用的工作方式, 充气阀和排气阀的作用是实现电控制动增减压。隔断阀的作用是隔离紧急继动阀和挂车制动气室, 防止系统工作时高压气体倒流入紧急继动阀, 增加与之并联的单向阀, 可以确保当传统制动系统中由制动踏板控制的制动气压大于电控制动产生的制动气压时, 制动强度能随着踏板行程的增加而增大; 同时, 当电控制动系统失效时, 原车气控制动系统仍可正常工作, 实现失效保护。

系统工作原理如表2所示。当驾驶员踩下制动踏板, ECU接收到牵引车制动信号后, 制动迟滞补偿系统即开始介入工作, 充气阀通电打开、隔断阀通电关闭、排气阀保持断电关闭, 高压气体直接从储气筒流向挂车制动气室, 可实现快速增压, 当由制动踏板控制的传统制动系统控制气路打开紧急继动阀后, 制动迟滞补偿系统可以与原车制动系统协调工作, 制动强度能随着踏板行程的增加而增大。此时, 如果充气阀也断电关闭, 则系统实施保压。当驾驶员松开制动踏板, ECU接收到牵引车解除制动信号后, 制动迟滞补偿系统即进入减压模式, 充气阀断电关闭、隔断阀断电开启、排气阀通电打开, 挂车可通过排气阀和原车制动系统的紧急继动阀实现快速减压。由于制动迟滞补偿系统没有改变原车气压制动管路, 因此, 仅通过开关阀控制的补偿气压的变化速率与原车制动系统的变化速率基本一致。

| 表2 系统工作原理 Table 2 Operating principle |

该制动迟滞补偿系统可以有效消除控制气体在管路中的传输滞后时间, 同时改善半挂车施加制动和解除制动的滞后问题, 显著提升半挂车的制动性能。此外, 该系统可在原车制动系统基础上简单改装实现, 体积小、成本低、易于安装, 是对现有在用商用半挂车改造以提升制动性能的有效途径。

该制动迟滞补偿系统还可实现电子制动力分配功能和制动防抱死功能, 半挂车制动压力可以根据牵引车前轴制动压力进行动态调节, 实现理想的制动力分配, 提升半挂车操纵稳定性。

利用商用半挂车列车制动系统硬件在环试验台和TruckSim软件联合建立商用半挂车制动迟滞补偿系统测试平台, 选取典型工况, 进行系统硬件在环测试与分析。其中, TruckSim软件是由美国机械仿真公司开发的商用车动力学仿真标准软件, 其提供的车型种类涵盖了大部分现有的卡车和客车, 仿真结果与实车测试结果具有较好的一致性, 在商用车领域得到了广泛的应用。本文选择S_SS+SSS:3A Cab Over w/3A Euro Trailer商用半挂车列车模型进行联合仿真分析, 模型主要参数如表3所示。

| 表3 车辆仿真参数 Table 3 Simulation parameters of vehicle |

按照GB7258— 2012《机动车运行安全条件》的规定进行商用半挂车制动距离测试, 试验时, 车辆直线行驶, 路面附着系数为0.85, 分别在初速度为30、60、90 km/h时进行空载和满载条件制动测试, 测试结果如表4所示。

国标规定, 初速度为30 km/h时, 空载制动距离应小于9.5 m, 满载制动距应离小于10.5 m。由表4可知, 使用制动迟滞补偿系统后, 商用半挂车的制动距离可以明显缩短, 能够满足法规要求, 特别是在满载工况下, 制动距离缩短的效果更为明显。

| 表4 制动距离测试结果 Table 4 Test results of braking distance |

商用半挂车在高速行驶时如突然遇到紧急情况, 驾驶员常常会进行转向制动操作, 使车辆在完成车道变换的同时减速停车。在该紧急避撞行驶工况下, 半挂车的制动滞后会使牵引车在转向时受到较大的冲击作用, 易导致车辆发生折叠、甩尾和侧翻, 严重影响行车安全。

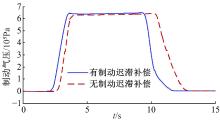

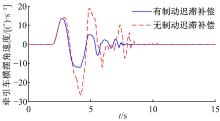

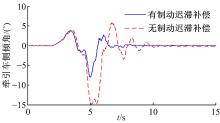

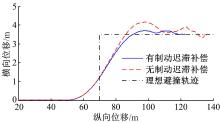

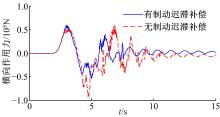

为检验迟滞补偿系统的控制效果, 进行转向制动工况测试, 测试时, 路面附着系数设为0.85, 初速车速为85 km/h。仿真结果如图4~图8所示, 分别为有制动迟滞补偿系统和无制动迟滞补偿系统条件下的半挂车制动气室压力曲线、牵引车横摆角速度、侧倾角、车辆运动轨迹、以及铰链处横向作用力。

由图可见, 在紧急避撞工况下对车辆实施转向制动操作时, 如果半挂车存在制动迟滞, 牵引车会受到半挂车的冲击作用, 致使牵引车的横摆角速度大幅波动, 降低车辆的舒适性及操纵稳定性。此外, 半挂车的制动滞后还会大幅增加车身侧倾角, 增加车辆发生侧翻的可能性。由车辆的运动轨迹可知, 半挂车的制动迟滞在增加车辆的纵向制动距离的同时, 还会增加整车的横向位移, 这将增加车辆与侧方障碍物碰撞的可能性。由铰链处横向作用力仿真结果可知, 半挂车的制动迟滞会加大牵引车和半挂车之间横向作用力的波动, 给车辆的使用寿命和行车安全带来不利影响。采用制动迟滞补偿系统后, 半挂车制动响应速度显著提高, 能较好地跟随牵引车前轴的制动气压, 制动迟滞问题得到了有效改善。因此, 牵引车的横摆角速度和侧倾角都能有效减小, 可提升商用半挂车的操纵稳定性。同时, 在保证跟踪理想避撞轨迹的同时, 纵向制动距离还可减少13.5 m, 这将显著提高车辆紧急避撞时的安全性。

基于dSPACE快速控制原型搭建了商用半挂汽车列车制动系统试验台, 对商用半挂汽车列车的制动迟滞特性进行了测试。结果表明, 气动回路压力响应时间的不同是半挂车制动滞后于牵引车的主要原因。在此基础上, 设计了一套电控制动迟滞补偿系统, 可以有效消除控制气体在管路中的传输滞后时间, 显著提升半挂车的制动性能和操稳性能。此外, 该系统可在原车制动系统基础上简单改装实现, 体积小、成本低、易于安装。选取典型工况进行了系统硬件在环测试验证。结果表明, 所设计的商用半挂车制动迟滞补偿系统能够有效缩短制动迟滞, 减少制动距离、提升制动稳定性, 显著提高了整车综合性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|