吉林大学学报(工学版) ›› 2022, Vol. 52 ›› Issue (2): 400-408.doi: 10.13229/j.cnki.jdxbgxb20211197

• 车辆工程·机械工程 • 上一篇

基于网络层次和数据包络的数控机床可靠性分析

于立娟1,2,3( ),刘昂1,2,3,杨兆军1,2,田海龙1,2,3(

),刘昂1,2,3,杨兆军1,2,田海龙1,2,3( ),陈传海1,2,3,高景文2

),陈传海1,2,3,高景文2

- 1.吉林大学 数控装备可靠性教育部重点实验室,长春 130022

2.吉林大学 机械与航空航天工程学院,长春 130022

3.吉林大学 重庆研究院,重庆 400037

Reliability analysis of numerical control machine tools based on analytic network process and date enevalopment analys

Li-juan YU1,2,3( ),Ang LIU1,2,3,Zhao-jun YANG1,2,Hai-long TIAN1,2,3(

),Ang LIU1,2,3,Zhao-jun YANG1,2,Hai-long TIAN1,2,3( ),Chuan-hai CHEN1,2,3,Jing-wen GAO2

),Chuan-hai CHEN1,2,3,Jing-wen GAO2

- 1.Key Laboratory of CNC Equipment Reliability,Ministry of Education,Jilin University,Changchun 130022,China

2.College of Mechanical and Aerospace Engineering,Jilin University,Changchun 130022,China

3.Chongqing Research Institute,Jilin University,Chongqing 400037,China

摘要:

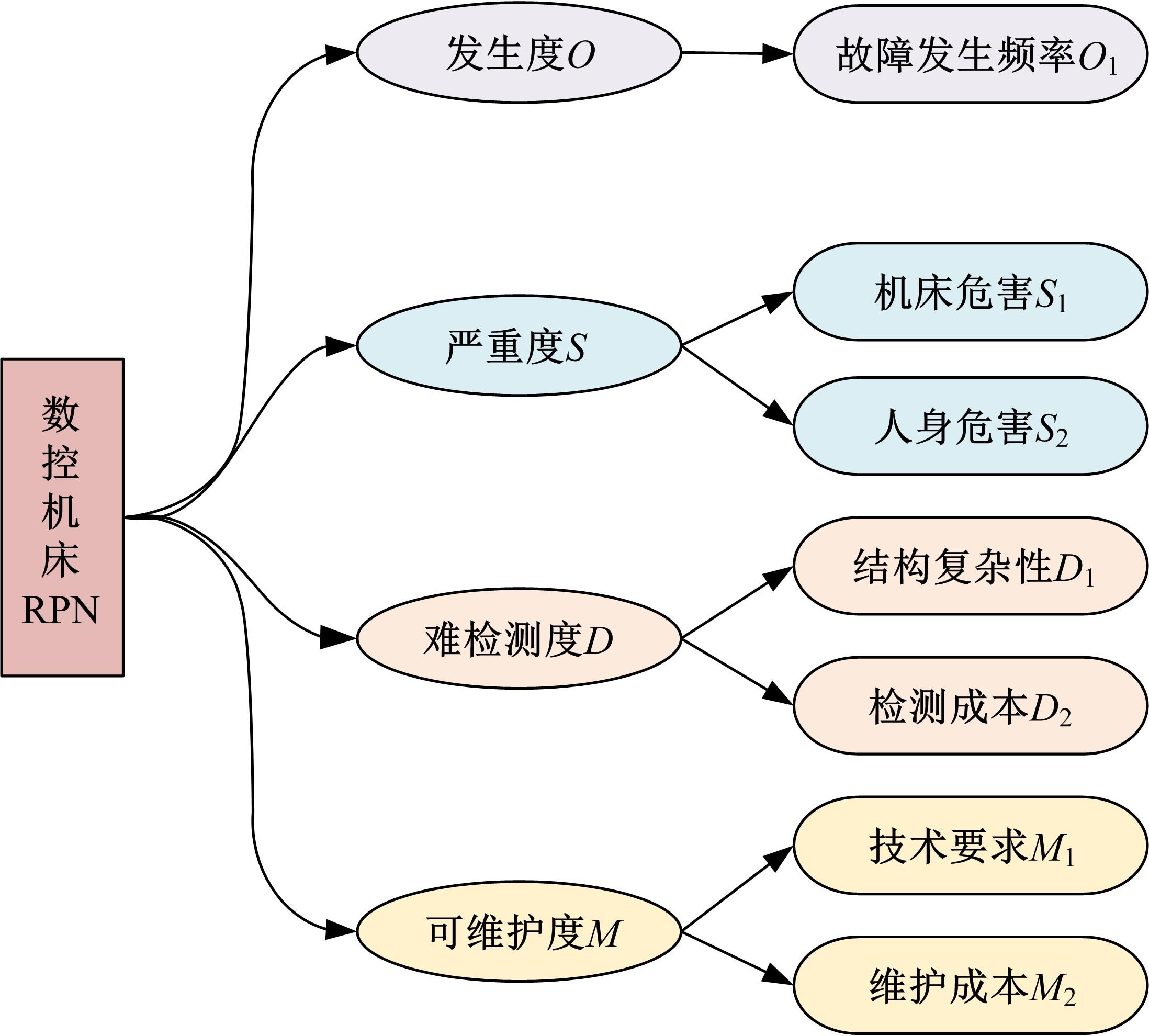

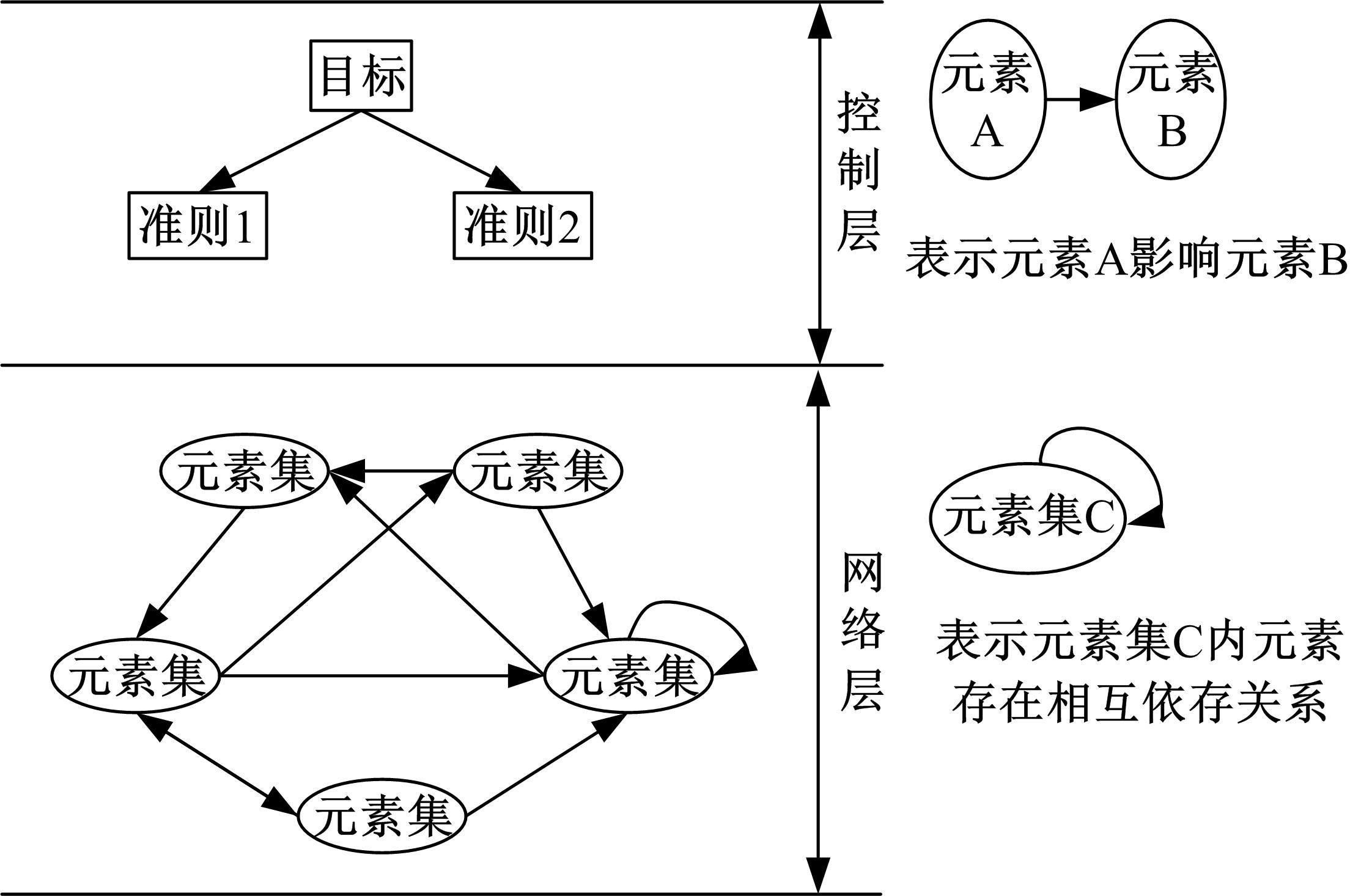

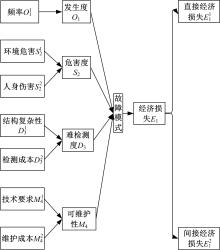

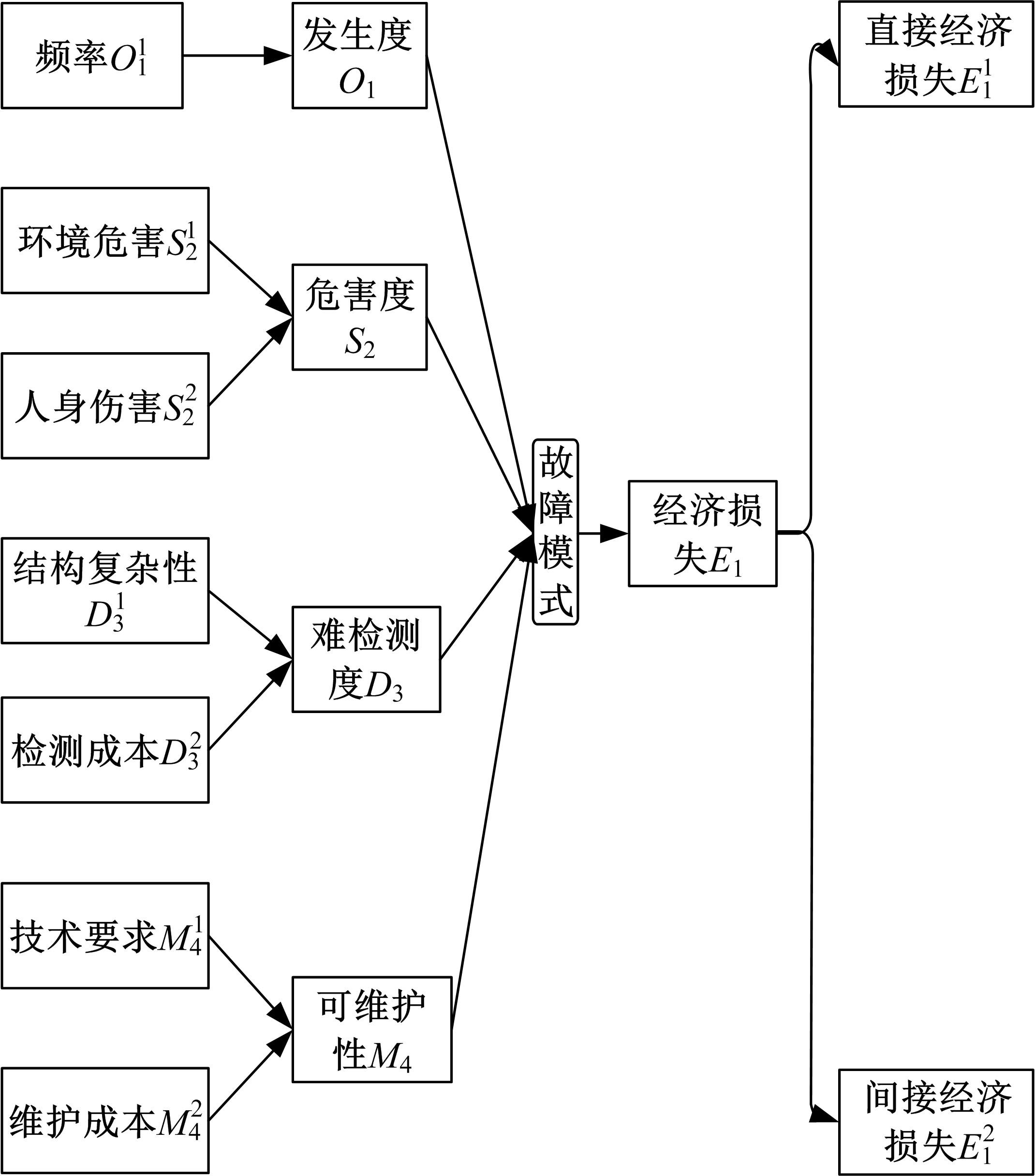

针对现有数控机床故障模式影响及危害分析(FMECA)中分析因素少、未考虑因素间相互影响、各因素权重相同等问题,将网络层次分析法(ANP)和数据包络分析OCD模型应用于数控机床使用阶段FMECA的研究,以各因素打分作为输入指标,以经济损失作为输出指标建立OCD模型,并得到各故障模式的效率值,进而提出一种计算风险优先数RPN的新方法,根据(RPN)值得到故障模式的危害度排序。以某型数控机床为例,应用该方法对其进行故障模式影响及危害性分析,验证了该方法的有效性。

中图分类号:

- TH17

| 1 | 杨兆军, 陈传海, 陈菲, 等. 数控机床可靠性技术的研究进展[J].机械工程学报, 2013, 49(20): 130-139. |

| Yang Zhao-jun, Chen Chuan-hai, Chen Fei, et al. Research progress on reliability technology of CNC machine tools[J]. Journal of Mechanical Engineering, 2013, 49(20): 130-139. | |

| 2 | 乔巍巍, 贾亚洲, 张海波, 等. 数控系统故障分析及可靠性提高措施[J]. 吉林大学学报: 工学版, 2006, 36(): 69-72. |

| Qiao Wei-wei, Jia Ya-zhou, Zhang Hai-bo, et al. Numerical control system fault analysis and reliability improvement measure[J].Journal of Jilin University(Engineering and Technology Edition), 2006, 36(Sup.2): 69-72. | |

| 3 | 陈颖, 康锐. FMECA技术及其应用[M]. 2版. 北京: 国防工业出版社, 2014. |

| 4 | Renjith V R,Jose K M, Kumar P H, et al. Fuzzy FMECA(failure mode effect and criticality analysis) of LNG storage facility[J]. Journal of Loss Prevention in the Process Industries, 2018, 56: 537-547. |

| 5 | Liu Yong-kui, Kong Zhao-jun, Zhang Qing. Failure modes and effects analysis(FMEA) for the security of the supply chain system of the gas station in China[J]. Ecotoxicology and Environmental Safety, 2018, 164: 325-330. |

| 6 | Gajanand G, Rajesh P M.Comparative analysis of traditional and fuzzy FMECA approach for criticality analysis of conventional lathe machine[J]. International Journal of System Assurance Engineering and Management, 2020, 11(2): 379-386. |

| 7 | 章浩然, 洪荣晶, 陈复兴, 等. 基于FMECA和模糊评判的数控机床可靠性分析方法[J]. 制造技术与机床, 2020(11): 125-129. |

| Zhang Hao-ran, Hong Rong-jing, Chen Fu-xing, et al.Reliability analysis method of CNC machine tools on FMECA and fuzzy evaluation[J]. Manufacturing Technology & Machine Tool, 2020(11): 125-129. | |

| 8 | 刘泽锐, 王红军, 李颖, 等. 基于数控机床FMECA与改进RPN的系统危害性评价方法[J]. 制造技术与机床, 2020(11): 40-45. |

| Liu Ze-rui, Wang Hong-jun, Li Ying, et al. System hazard evaluation method based on numerical control machine tool FMECA and improved RPN[J]. Manufacturing Technology & Machine Tool, 2020(11): 40-45. | |

| 9 | 申桂香, 贾亚洲, 马健, 等. CNC机床故障分析及其可靠性[J]. 中国机械工程, 1996(6): 67-69, 124. |

| Shen Gui-xiang, Jia Ya-zhou, Ma Jian, et al. Failure analysis and reliability of CNC machine tools[J]. China Mechanical Engineering, 1996(6): 67-69, 124. | |

| 10 | 牛东晓, 李金超. 电力能源综合评价理论[M]. 北京: 中国电力出版社, 2014. |

| 11 | 唐小丽, 冯俊文. ANP原理及其运用展望[J]. 统计与决策, 2006(12): 138-140. |

| Tang Xiao-li, Feng Jun-wen. ANP principle and its application prospects[J]. Statistics and Decision, 2006(12): 138-140. | |

| 12 | 王恒田, 杨晓龙. 基于网络层次分析法的平价上网光伏电站站址优选的决策研究[J]. 太阳能, 2020(12): 24-32. |

| Wang Heng-tian, Yang Xiao-long. Decision-making research on site selection of affordable photovoltaic power station based on network analytic hierarchy process [J]. Solar Energy, 2020(12): 24-32. | |

| 13 | 孙铭忆. 层次分析法(AHP)与网络层次分析法(ANP)的比较[J]. 中外企业家, 2014(10): 67-68. |

| Sun Ming-Yi. Comparison between AHP and network analytic hierarchy process(ANP)[J]. Chinese and Foreign Entrepreneurs, 2014(10): 67-68. | |

| 14 | 李学平. 用层次分析法求指标权重的标度方法的探讨[J]. 北京邮电大学学报: 社会科学版, 2001(1): 25-27. |

| Li Xue-ping. Discussion on the scaling method of using analytic hierarchy process to obtain index weight[J]. Journal of Beijing University of Posts and Telecommunications(Social Science Edition), 2001(1): 25-27. | |

| 15 | 陈传海, 杨兆军, 陈菲, 等. 基于模糊数据包络分析的数控机床故障模式分析[J]. 吉林大学学报: 工学版, 2013, 43(6): 1523-1528. |

| Chen Chuan-hai, Yang Zhao-jun, Chen Fei, et al.Analysis of failure modes of CNC machine tools based on fuzzy data envelopment analysis[J].Journal of Jilin University(Engineering and Technology Edition), 2013, 43(6): 1523-1528. | |

| 16 | Kong W H, Fu T T. Assessing the performance of business colleges in Taiwan using data envelopment analysis and student based value added performance indicators [J]. Omega, 2012, 40(5): 541-549. |

| 17 | Chen T Y. Measuring firm performance with DEA and prior information in Taiwan's banks[J]. Applied Economics Letters, 2002, 9(3): 201-204. |

| 18 | Banker R D, Charnes A, Cooper W W. Some models for estimating technical and scale inefficiencies in data envelopment analysis[J]. Management Science, 1984, 30(9): 1078-1092. |

| 19 | 马占新. 数据包络分析方法的研究进展[J]. 系统工程与电子技术, 2002, 24(3): 42-46. |

| Ma Zhan-xin. Research progress of data envelopment analysis methods[J]. System Engineering and Electronic Technology, 2002, 24(3): 42-46. | |

| 20 | 曹莉, 马占新, 马生昀. 复杂多层次指标合成技术及效率分析[J]. 运筹学学报, 2020, 24(4): 39-50. |

| Cao Li, Ma Zhan-xin, Ma Sheng-yun. Complex multi-level index synthesis technology and efficiency analysis[J]. Journal of Operations Research, 2020, 24(4): 39-50. |

| [1] | 陈传海,王成功,杨兆军,刘志峰,田海龙. 数控机床可靠性建模研究现状及发展动态分析[J]. 吉林大学学报(工学版), 2022, 52(2): 253-266. |

| [2] | 章子玲,胡雄,亓寅,王微,陶志强,刘志峰. 基于向量投影响应面的数控机床几何误差分配方法[J]. 吉林大学学报(工学版), 2022, 52(2): 384-391. |

| [3] | 李国龙,陶小会,徐凯,李喆裕. 数控机床转台位置相关几何误差的快速测量与辨识[J]. 吉林大学学报(工学版), 2021, 51(2): 458-467. |

| [4] | 李洪洲, 杨兆军, 许彬彬, 王彦鹍, 贾玉辉, 侯超. 数控机床可靠性评估试验周期设计[J]. 吉林大学学报(工学版), 2016, 46(5): 1520-1527. |

| [5] | 齐兴达, 李显君, 刘丝雨, 孟东晖. 基于数据包络分析和主成分分析的产业技术创新能力差异化研究[J]. 吉林大学学报(工学版), 2015, 45(3): 1017-1023. |

| [6] | 杨兆军, 杨川贵, 陈菲, 郝庆波, 郑志同, 王松. 基于PSO算法和SVR模型的加工中心可靠性模型参数估计[J]. 吉林大学学报(工学版), 2015, 45(3): 829-836. |

| [7] | 陈传海, 杨兆军, 陈菲, 郝庆波, 许彬彬, 阚英男. 基于Bootstrap-Bayes的加工中心主轴可靠性建模[J]. 吉林大学学报(工学版), 2014, 44(01): 95-100. |

| [8] | 陈传海, 杨兆军, 陈菲, 郝庆波, 许彬彬, 阚英男. 基于模糊数据包络分析的数控机床故障模式分析[J]. 吉林大学学报(工学版), 2013, 43(06): 1523-1528. |

| [9] | 朱伟权, 杨晓光, 滕靖. 基于数据包络分析和随机前沿分析的公交线路绩效的外部运营环境影响分析[J]. 吉林大学学报(工学版), 2013, 43(05): 1215-1221. |

| [10] | 李小兵, 杨兆军, 李国发, 赵宏伟, 陈菲, 朱晓翠. 基于函数性数据分析的数控机床瞬时可用度建模[J]. , 2012, 42(05): 1151-1156. |

| [11] | 许彬彬, 杨兆军, 陈菲, 郝庆波, 赵宏伟, 李国发. 非齐次泊松过程的数控机床可靠性建模[J]. 吉林大学学报(工学版), 2011, 41(增刊2): 210-214. |

| [12] | 魏领会1,2,申桂香1,张英芝1,陈炳锟1,薛玉霞1. 数控机床可用度建模与仿真[J]. 吉林大学学报(工学版), 2011, 41(4): 993-997. |

| [13] | 贾志新, 张宏斌, 郗安民. 利用神经网络扩充数控机床可靠性数据[J]. 吉林大学学报(工学版), 2011, 41(02): 403-0407. |

| [14] | 申桂香,邵娜,张英芝,何宇,郑锐,陈炳锟. 基于可拓学理论的数控机床可靠性评价[J]. 吉林大学学报(工学版), 2011, 41(01): 106-0109. |

| [15] | 申桂香, 樊少华, 张英芝, 李威, 何宇, 郑锐. 数控机床子系统可靠性影响度分析[J]. 吉林大学学报(工学版), 2010, 40(增刊): 266-0269. |

|

||