吉林大学学报(工学版) ›› 2022, Vol. 52 ›› Issue (6): 1281-1291.doi: 10.13229/j.cnki.jdxbgxb20210008

• 车辆工程·机械工程 • 上一篇

基于Copula量化解析结构模型的复杂系统模块分类

郑玉彬1,2( ),宋杰1,2,刘津彤1,2(

),宋杰1,2,刘津彤1,2( ),牟黎明1,2,陈哲辉1,2,郑君1,2

),牟黎明1,2,陈哲辉1,2,郑君1,2

- 1.吉林大学 数控装备可靠性教育部重点实验室,长春 130022

2.吉林大学 机械与航空航天工程学院,长春 130022

Complex system module classification based on Copula numerical interpretative structural modeling

Yu-bin ZHENG1,2( ),Jie SONG1,2,Jin-tong LIU1,2(

),Jie SONG1,2,Jin-tong LIU1,2( ),Li-ming MU1,2,Zhe-hui CHEN1,2,Jun ZHENG1,2

),Li-ming MU1,2,Zhe-hui CHEN1,2,Jun ZHENG1,2

- 1.Key Laboratory of CNC Equipment Reliability,Ministry of Education,Jilin University,Changchun 130022,China

2.School of Mechanical and Aerospace Engineering,Jilin University,Changchun 130022,China

摘要:

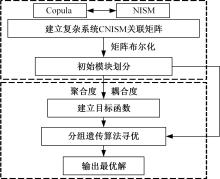

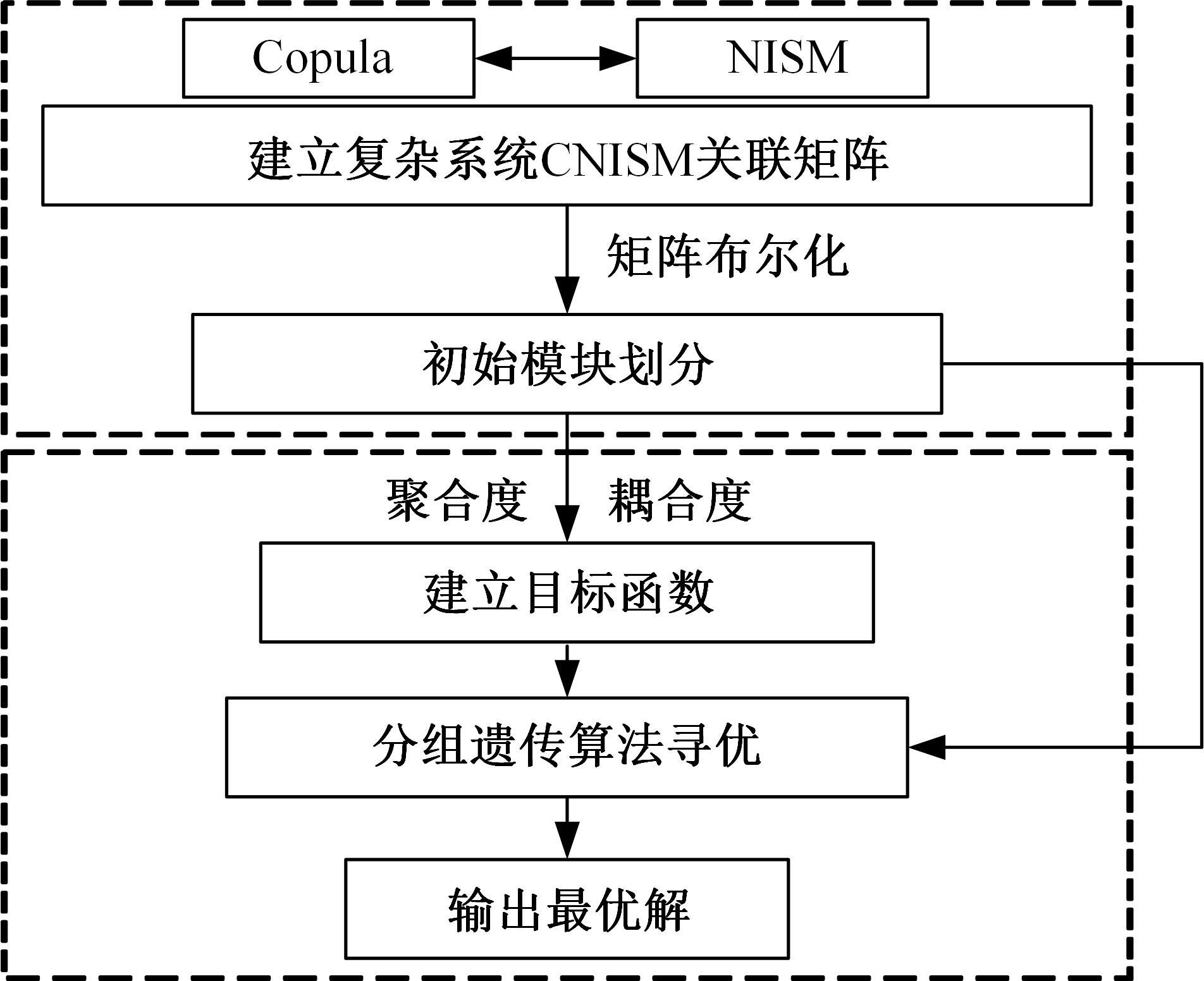

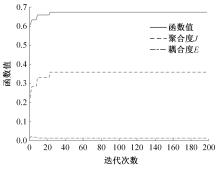

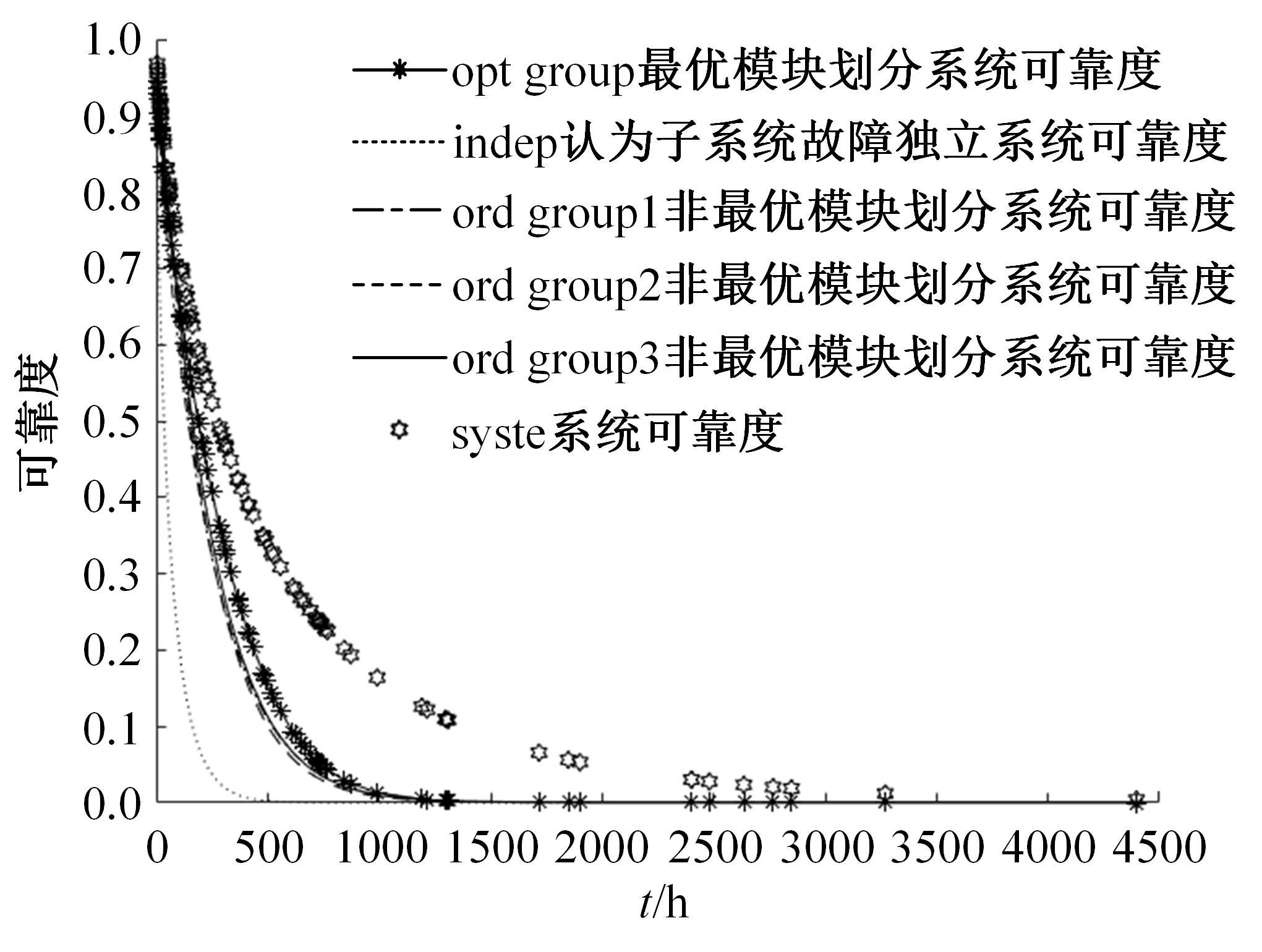

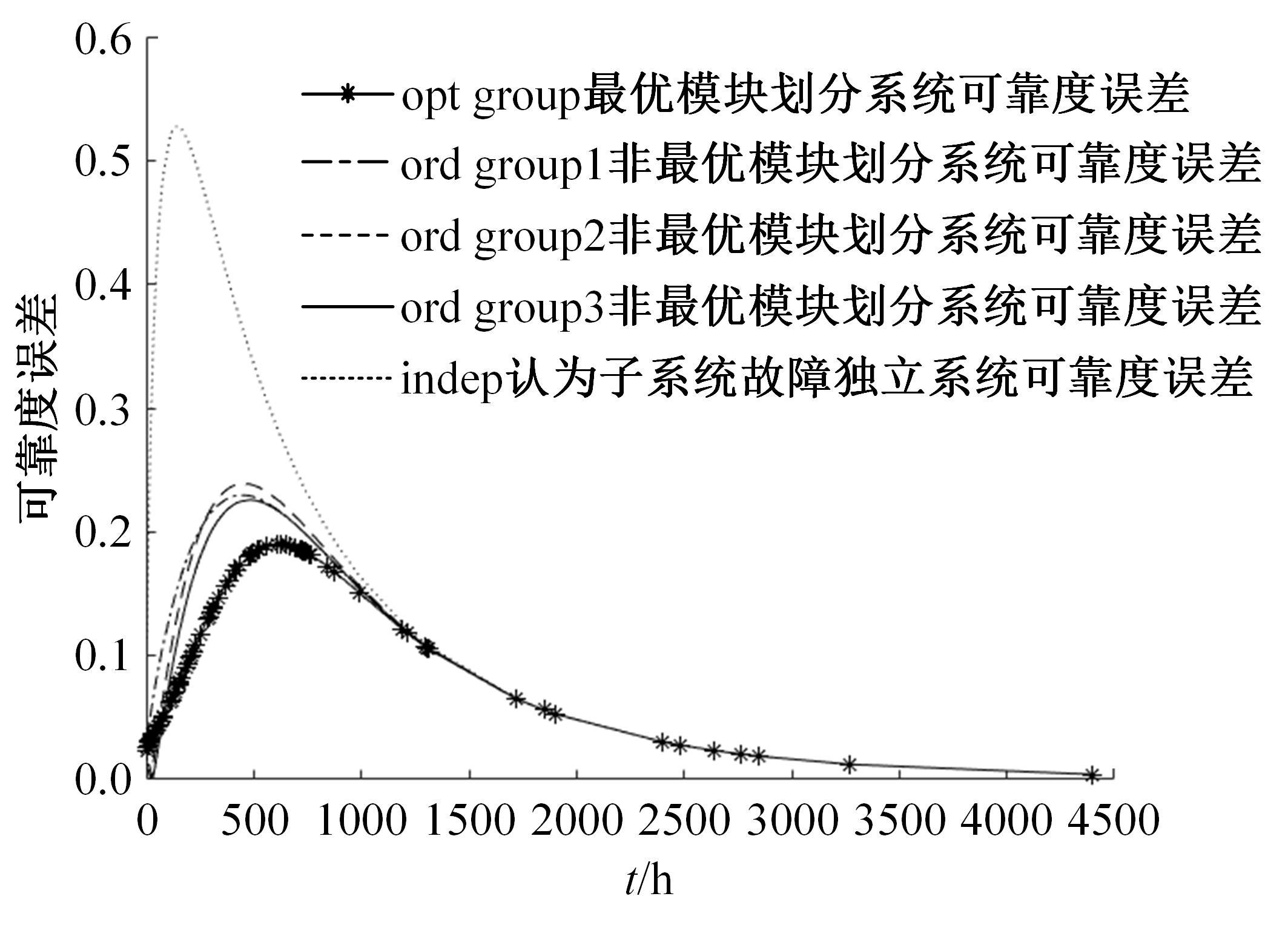

考虑了复杂系统各单元间的故障影响,分析了各单元间故障的关联关系,通过Copula量化解析结构模型(CNISM)得到关联单元之间的相关参数,建立了单元间故障关联矩阵,确定了初始聚类模块。用模块聚合度、耦合度作为数值量化指标,构造了复杂系统单元故障聚类数学模型的目标函数。使用分组遗传算法(GGA)对目标函数进行优化,确定了最佳聚类模块。最后,对某加工中心系统按以上逻辑进行了子系统故障模块分类。

中图分类号:

- TG659

| 1 | Murthy D N P, Nguyen D G. Study of a multi-component system with failure interaction[J]. European Journal of Operational Research, 1985, 21(3): 330-338. |

| 2 | Murthy D N P, Nguyen D G. Study of two-component system with failure interaction[J]. Naval Research Logistics Quarterly, 1985, 32(2): 239-247. |

| 3 | Satow T, Osaki S. Optimal replacement policies for a two-unit system with failure interactions[J]. Computers & Mathematics with Applications, 2003, 46(7): 1129-1138. |

| 4 | Leung K N F, Lai K K. A preventive maintenance and replacement policy of a series system with failure interaction[J]. Optimization, 2012, 61(2): 223-237. |

| 5 | Zhang N, Fouladirad M, Barros A. Optimal imperfect maintenance cost analysis of a two-component system with failure interactions[J]. Reliability Engineering & System Safety, 2018, 177: 24-34. |

| 6 | 高文科, 张志胜, 周一帆, 等. 存在故障相关及不完备检测的主辅并联系统可靠性建模与维修策略[J]. 自动化学报, 2015, 41(12): 2100-2114. |

| Gao Wen-ke, Zhang Zhi-sheng, Zhou Yi-fan, et al. Reliability modeling and maintenance policy for main and supplementary parallel system with failure interaction and imperfect detection[J]. Acta Automatica Sinica, 2015, 41(12): 2100-2114. | |

| 7 | 梁光夏. 基于改进模糊故障Petri网的复杂机电系统故障状态评价与诊断技术研究[D]. 南京: 南京理工大学机械工程学院, 2014. |

| Liang Guang-xia. Research on fault state evaluation and diagnosis technology of complex electromechanical system based on improved fuzzy fault Petri net[D]. Nanjing: School of Mechanical Engineering, Nanjing University of Science and Technology, 2014. | |

| 8 | 张英芝, 吴茂坤, 申桂香, 等. 基于DEMATEL/ISM的组合机床故障相关性分析[J]. 工业工程, 2014, 17(3): 92-96, 127. |

| Zhang Ying-zhi, Wu Mao-kun, Shen Gui-xiang, et al. An analysis of failure correlation of assemble machine tool based on DEMATEL / ISM[J]. Industrial Engineering Journal, 2014, 17(3): 92-96, 127. | |

| 9 | 孙曙光, 申桂香, 张英芝, 等. 基于ISM与FMECA的加工中心故障分析[J]. 湖南大学学报: 自然科学版, 2015, 42(8): 47-52. |

| Sun Shu-guang, Shen Gui-xiang, Zhang Ying-zhi, et al. Failure analysis of machining center based on ISM and FMECA[J]. Journal of Hunan University (Natural Sciences), 2015, 42(8): 47-52. | |

| 10 | 潘立峰. 数控机床的多性能与多故障关联矩阵模型研究[D]. 武汉: 华中科技大学机械科学与工程学院, 2017. |

| Pan Li-feng. Research on association matrix between multi-performance and multi-faults of cnc machine tool[D]. Wuhan: School of Mechanical Science and Engineering, Huazhong University of Science and Technology, 2017. | |

| 11 | Sushil. Interpreting the interpretive structural model[J]. Global Journal of Flexible Systems Management, 2012, 13(2): 87-106. |

| 12 | 王富强, 苏义坤. 基于ISM的工业化建筑标准体系模块构建[J]. 山西建筑, 2018, 44(11): 35-37. |

| Wang Fu-qiang, Su Yi-kun. Construction of industrial building standard system module based on interpretive structure modeling and its optimization[J]. Shanxi Architecture, 2018, 44(11): 35-37. | |

| 13 | Patton A J. A review of copula models for economic time series[J]. Journal of Multivariate Analysis, 2012, 110: 4-18. |

| 14 | 孟书. 故障率相关下数控车床预防维修策略研究[D]. 长春: 吉林大学机械与航空航天工程学院, 2017. |

| Meng Shu. Research on preventive maintenance strategy of CNC lathe based on fault rate correlations[D]. Changchun: College of Mechanical and Aerospace Engineering, Jilin University, 2017. | |

| 15 | 彭伟. 基于故障诊断与可靠性分析的机械系统预防维修研究[D]. 成都: 电子科技大学机电工程学院, 2016. |

| Peng Wei. Mechanical system preventive maintenance research based on fault diagnosis and reliability analysis[D]. Chengdu: School of Mechatronics Engineering, University of Electronic Science and Technology, 2016. | |

| 16 | 张英芝, 郑锐, 申桂香, 等. 基于Copula理论的数控装备故障相关性[J]. 吉林大学学报: 工学版, 2011, 41(6): 636-640. |

| Zhang Ying-zhi, Zheng Rui, Shen Gui-xiang, et al. Failure dependency of CNC equipment based on copula theory[J]. Journal of Jilin University (Engineering and Technology Edition), 2011, 41(6): 636-640. | |

| 17 | James T, Brown E, Ragsdale C T. Grouping genetic algorithm for the blockmodel problem[J]. IEEE Transactions on Evolutionary Computation, 2010, 14(1): 103-111. |

| 18 | 曹永春, 邵亚斌, 田双亮, 等. 一种基于分组遗传算法的聚类新方法[J]. 西华大学学报: 自然科学版, 2013, 32(1): 39-43. |

| Cao Yong-chun, Shao Ya-bin, Tian Shuang-liang, et al. A new clustering method based on grouping genetic algorithm[J]. Journal of Xihua University (Natural Science), 2013, 32(1): 39-43. | |

| 19 | 张英芝, 刘津彤, 申桂香, 等. 基于故障相关性分析的数控机床系统可靠性建模[J]. 吉林大学学报:工学版, 2017, 47(1): 169-173. |

| Zhang Ying-zhi, Liu Jin-tong, Shen Gui-xiang, et al. Reliability modeling of CNC machine tools system based on failure correlation analysis[J]. Journal of Jilin University (Engineering and Technology Edition), 2017, 47(1): 169-173. |

| [1] | 张英芝,侯胜冬,王志琼,董仁豪,杨升. 基于灰色理论的加工中心故障分析[J]. 吉林大学学报(工学版), 2022, 52(2): 433-438. |

| [2] | 杨海吉,何佳龙,李国发,王立鼎,王思远. 改进失效模式和影响分析方法在加工中心主轴系统风险分析中的应用[J]. 吉林大学学报(工学版), 2022, 52(2): 345-352. |

| [3] | 申桂香,栾兰,张英芝,牟黎明,梁树斌. 加工中心组件故障传播影响力评估[J]. 吉林大学学报(工学版), 2022, 52(1): 63-69. |

| [4] | 杨兆军, 杨川贵, 陈菲, 郝庆波, 郑志同, 王松. 基于PSO算法和SVR模型的加工中心可靠性模型参数估计[J]. 吉林大学学报(工学版), 2015, 45(3): 829-836. |

| [5] | 王晓燕,申桂香,张英芝,孙曙光,戚晓艳,荣峰. 基于故障链的复杂系统故障相关系数建模[J]. 吉林大学学报(工学版), 2015, 45(2): 442-447. |

| [6] | 王晓峰, 申桂香, 张英芝, 谷东伟, 李怀洋, 刘葳. 基于改进危害度和DEMATEL方法的 abc轴进给系统的故障排序[J]. 吉林大学学报(工学版), 2012, 42(01): 122-127. |

| [7] | 王晓峰, 申桂香, 张英芝, 张立敏, 王志琼, 刘葳. 加工中心可靠性与维修性影响度仿真分析[J]. 吉林大学学报(工学版), 2011, 41(增刊1): 160-163. |

| [8] | 王晓峰,申桂香,张英芝,陈炳锟,李怀洋. 基于群体决策和多种赋值方式的加工中心关键部件RPN分析[J]. 吉林大学学报(工学版), 2011, 41(6): 1630-1635. |

| [9] | 卢守峰,杨兆升,刘喜敏. 基于复杂性理论的城市交通系统研究[J]. 吉林大学学报(工学版), 2006, 36(增刊1): 153-0156. |

| [10] | 高 峰,姚荣涵,王殿海. 基于Langevin方程的居民分布模型[J]. 吉林大学学报(工学版), 2005, 35(02): 187-0190. |

| [11] | 王俊松, 王淑珍. 基于新型CMAC神经网络的复杂系统控制[J]. 吉林大学学报(工学版), 2003, (3): 51-54. |

|

||