吉林大学学报(工学版) ›› 2022, Vol. 52 ›› Issue (2): 433-438.doi: 10.13229/j.cnki.jdxbgxb20211146

• 车辆工程·机械工程 • 上一篇

基于灰色理论的加工中心故障分析

张英芝1,2,侯胜冬1,2,王志琼1,2( ),董仁豪1,2,杨升1,2

),董仁豪1,2,杨升1,2

- 1.吉林大学 数控装备可靠性教育部重点实验室,长春 130022

2.吉林大学 机械与航空航天工程学院,长春 130022

Fault analysis of machining center based on gray theory

Ying-zhi ZHANG1,2,Sheng-dong HOU1,2,Zhi-qiong WANG1,2( ),Ren-hao DONG1,2,Sheng YANG1,2

),Ren-hao DONG1,2,Sheng YANG1,2

- 1.Key Laboratory of CNC Equipment Reliability,Ministry of Education,Jilin University,Changchun 130022,China

2.College of Mechanical and Aerospace Engineering,Jilin University,Changchun 130022,China

摘要:

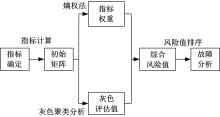

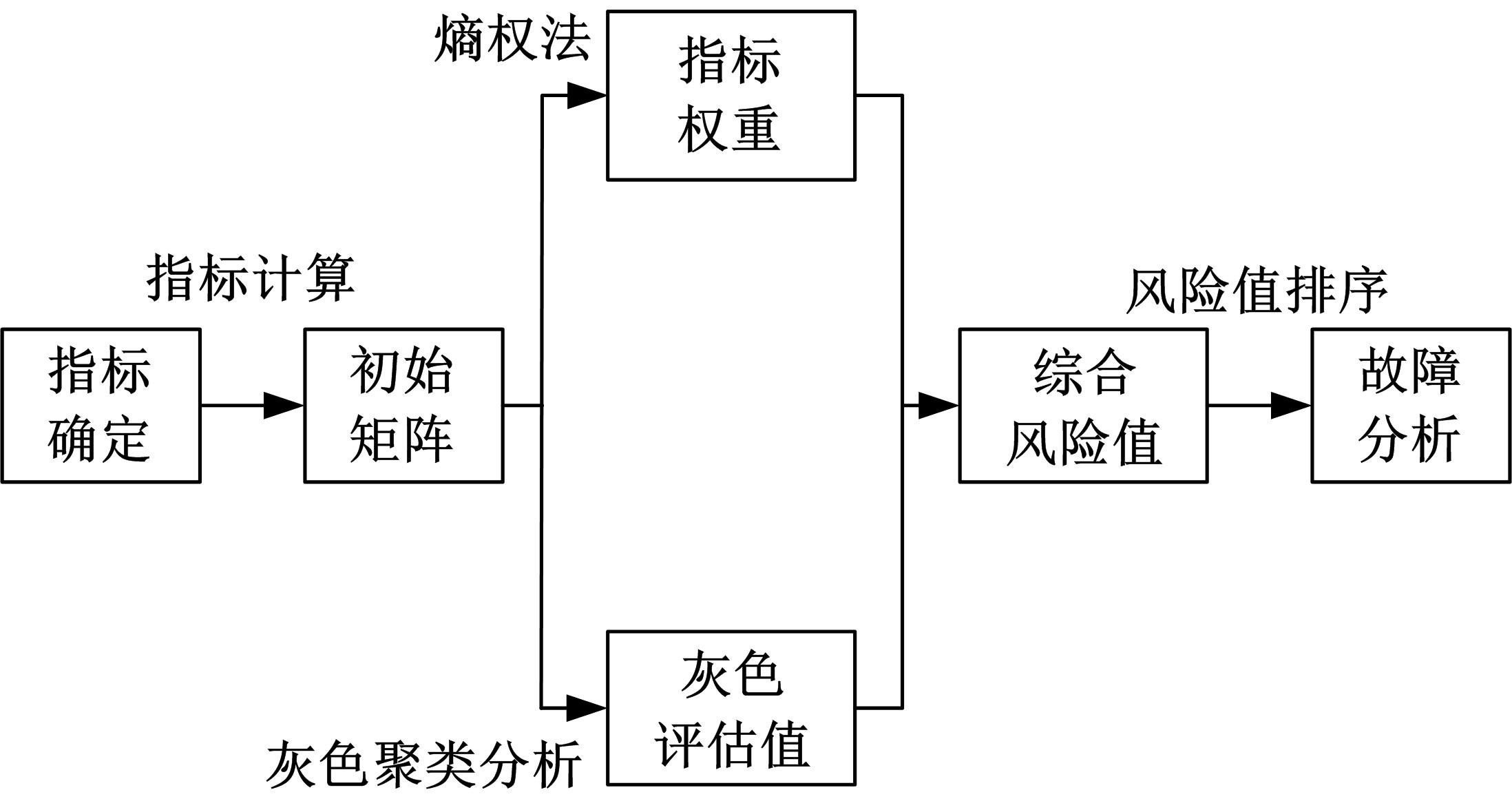

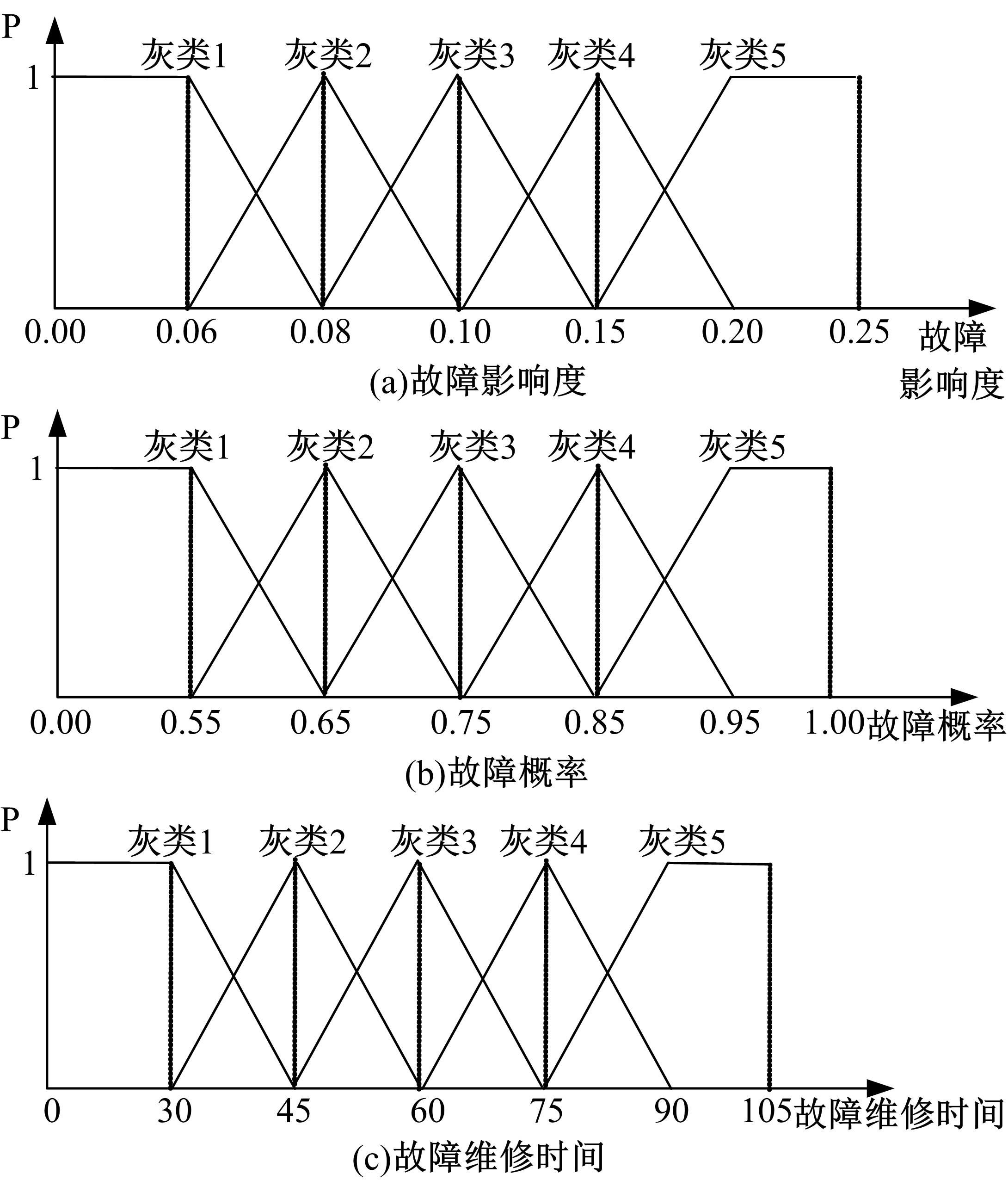

针对传统故障模式、影响及危害性分析(FMECA)中因指标等权及主观确定故障影响概率带来的危害度计算偏差,提出一种综合故障概率、故障影响及故障后果的改进故障分析方法。应用最小二乘法、邻接矩阵、Pagerank、统计分析等评估故障概率、故障影响度、故障维修时间,据此引入灰色理论构建各指标的白化权函数并计算评估值,形成指标评价矩阵,基于熵权法计算指标权重,应用加权平均法计算并评估故障风险。以某国产加工中心为例进行方法应用,并与传统方法比较验证了本文方法的有效性。

中图分类号:

- TG659

| 1 | Du Yan-bin, Liao Lan, Wang Le-su. Failure mode, effects and criticality analysis of remanufactured machine tools in service[J]. International Journal of Precision Engineering and Manufacturing, 2017, 18(3): 425-434. |

| 2 | Nikhil M, Vasu V, Rao P. Failure mode identification and prioritization using FMECA: a study on computer numerical control lathe for predictive maintenance[J]. Journal of Failure Analysis and Prevention, 2019, 19(4): 1153-1157. |

| 3 | 王晓峰, 申桂香, 张英芝, 等. 基于改进危害度和DEMATEL方法的abc轴进给系统的故障排序[J]. 吉林大学学报: 工学版, 2012, 42(1): 122-127. |

| Wang Xiao-feng, Shen Gui-xiang, Zhang Ying-zhi, et al. Priortizing failures of abc-axis feeding systems based on improved criticality and DEMATEL method[J]. Journal of Jilin University(Engineering and Technology Edition), 2012, 42(1): 122-127. | |

| 4 | Gianpaolo B, Alessandro S, Antonio F, et al. AHP-IFM target: an innovative method to define reliability target in an aerospace prototype based on analytic hierarchy process[J]. Quality & Reliability Engineering International, 2017, 33(8): 1731-1751. |

| 5 | 安相华, 于靖博, 蔡卫国. 基于混合多属性决策和关联分析的模糊粗糙FMEA评估方法[J]. 计算机集成制造系统, 2016, 22(11): 2613-2621. |

| An Xiang-hua, Yu Jing-bo, Cai Wei-guo. Fuzzy rough FMEA evaluation method ba sed on hybrid multi-attribute decision and correlation analysis[J]. Computer Integrated Manufacturing Systems, 2016, 22(11): 2613-2621. | |

| 6 | 戴城国, 王晓红, 张新, 等. 基于模糊综合评判的电液伺服阀FMECA[J]. 北京航空航天大学学报, 2011, 37(12): 1575-1578. |

| Dai Cheng-guo, Wang Xiao-hong, Zhang Xin, et al. Fuzzy comprehensive evaluation in FMECA of electro-hydraulic servo valve[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011, 37(12): 1575-1578. | |

| 7 | Hu Chen-liu, Jian Xin-you, You Xiao-yue, et al. A novel approach for failure mode and effects analysis using combination weighting and fuzzy VIKOR method[J]. Applied Soft Computing Journal, 2015, 28: 579-588. |

| 8 | Wang Hao, Zhang Yi-min, Yang Zhou. A risk evaluation method to prioritize failure modes based on failure data and a combination of fuzzy sets theory and grey theory[J]. Engineering Applications of Artificial Intelligence, 2019, 82: 216-225. |

| 9 | 申桂香, 张英芝, 薛玉霞, 等. 基于熵权法的数控机床可靠性综合评价[J]. 吉林大学学报: 工学版, 2009, 39(5): 1208-1211. |

| Shen Gui-xiang, Zhang Ying-zhi, Xue Yu-xia, et al. Comprehensive evaluation of reliability of CNC machine tool based on entropy rights method[J]. Journal of Jilin University(Engineering and Technology Edition), 2009, 39(5): 1208-1211. | |

| 10 | 荣峰. 基于故障率相关的加工中心的可靠性及风险评估[D]. 长春: 吉林大学机械与航空航天工程学院, 2015. |

| Rong Feng. Reliability and risk assessment of machining center based on failure rate correlation[D]. Changchun: College of Mechanical and Aerospace Engineering, Jilin University, 2015. |

| [1] | 王立平,朱斌,吴军,陶子寒. 基于贝叶斯网络的盘式刀库故障分析[J]. 吉林大学学报(工学版), 2022, 52(2): 280-287. |

| [2] | 杨海吉,何佳龙,李国发,王立鼎,王思远. 改进失效模式和影响分析方法在加工中心主轴系统风险分析中的应用[J]. 吉林大学学报(工学版), 2022, 52(2): 345-352. |

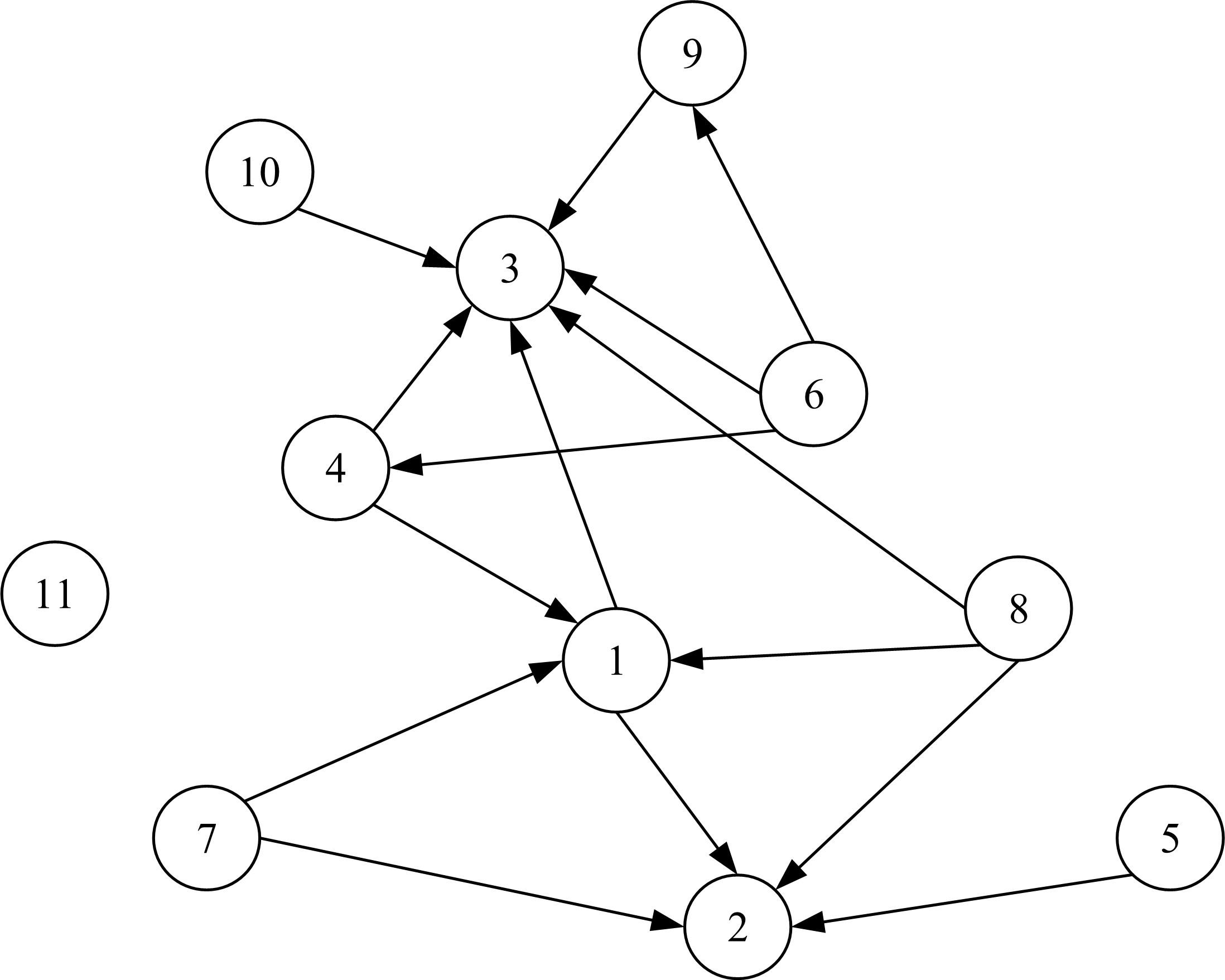

| [3] | 申桂香,栾兰,张英芝,牟黎明,梁树斌. 加工中心组件故障传播影响力评估[J]. 吉林大学学报(工学版), 2022, 52(1): 63-69. |

| [4] | 杨兆军, 杨川贵, 陈菲, 郝庆波, 郑志同, 王松. 基于PSO算法和SVR模型的加工中心可靠性模型参数估计[J]. 吉林大学学报(工学版), 2015, 45(3): 829-836. |

| [5] | 王晓峰, 申桂香, 张英芝, 谷东伟, 李怀洋, 刘葳. 基于改进危害度和DEMATEL方法的 abc轴进给系统的故障排序[J]. 吉林大学学报(工学版), 2012, 42(01): 122-127. |

| [6] | 王晓峰, 申桂香, 张英芝, 张立敏, 王志琼, 刘葳. 加工中心可靠性与维修性影响度仿真分析[J]. 吉林大学学报(工学版), 2011, 41(增刊1): 160-163. |

| [7] | 王晓峰,申桂香,张英芝,陈炳锟,李怀洋. 基于群体决策和多种赋值方式的加工中心关键部件RPN分析[J]. 吉林大学学报(工学版), 2011, 41(6): 1630-1635. |

| [8] | 申桂香,何宇,张英芝,郑锐,樊少华. 基于有向因果图的数控车床关联故障分析[J]. 吉林大学学报(工学版), 2009, 39(增刊2): 328-0331. |

| [9] | 申桂香, 张英芝, 薛玉霞, 陈炳锟, 何宇. 基于熵权法的数控机床可靠性综合评价[J]. 吉林大学学报(工学版), 2009, 39(05): 1208-1211. |

| [10] | 王桂萍,贾亚洲,申桂香,乔巍巍 . 基于故障比重比的加工中心整机故障分析 及可靠性改进措施 [J]. 吉林大学学报(工学版), 2008, 38(增刊): 119-0122. |

| [11] | 乔巍巍,贾亚洲,张海波,王桂萍,张日明 . 数控系统故障分析及可靠性提高措施[J]. 吉林大学学报(工学版), 2006, 36(增刊2): 69-72. |

|

||