吉林大学学报(工学版) ›› 2018, Vol. 48 ›› Issue (6): 1770-1776.doi: 10.13229/j.cnki.jdxbgxb20170772

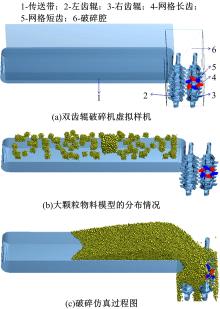

基于DEM-FEM耦合的双齿辊破碎机辊齿强度分析

- 1. 吉林大学 机械科学与工程学院,长春 130022

2. 太原重工股份有限公司 技术中心,太原 030024

Tooth strength analysis of mineral sizer by coupling discrete element method and finite element method

BI Qiu-shi1( ),WANG Guo-qiang1,HUANG Ting-ting1,MAO Rui2,LU Yan-peng1

),WANG Guo-qiang1,HUANG Ting-ting1,MAO Rui2,LU Yan-peng1

- 1. College of Mechanical Science and Engineering, Jilin University, Changchun 130022,China

2. Technical Center, Taiyuan Heavy Industry Co., Ltd., Taiyuan 030024, China

摘要:

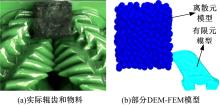

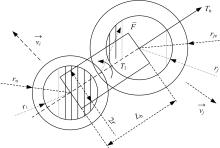

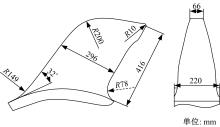

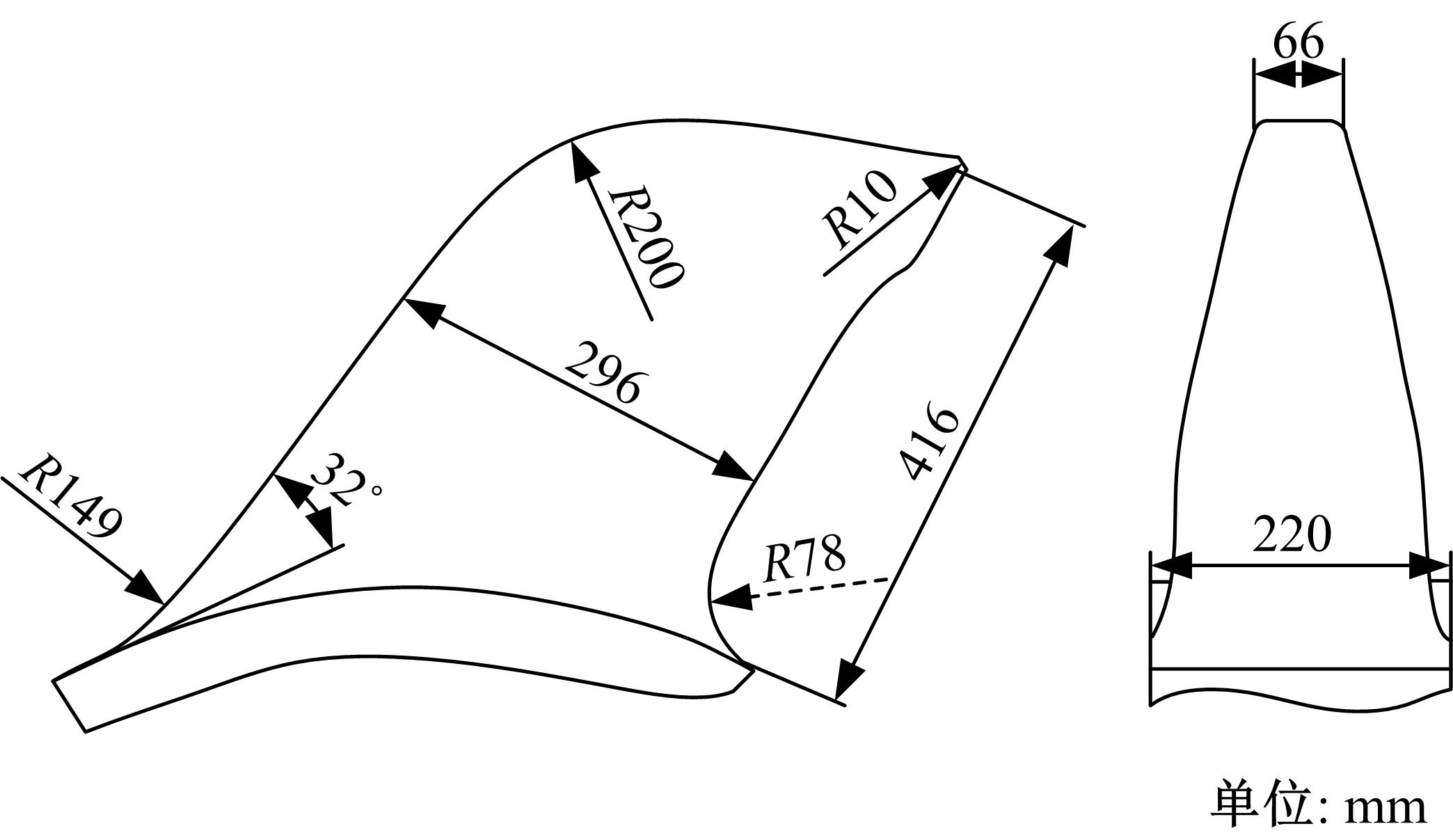

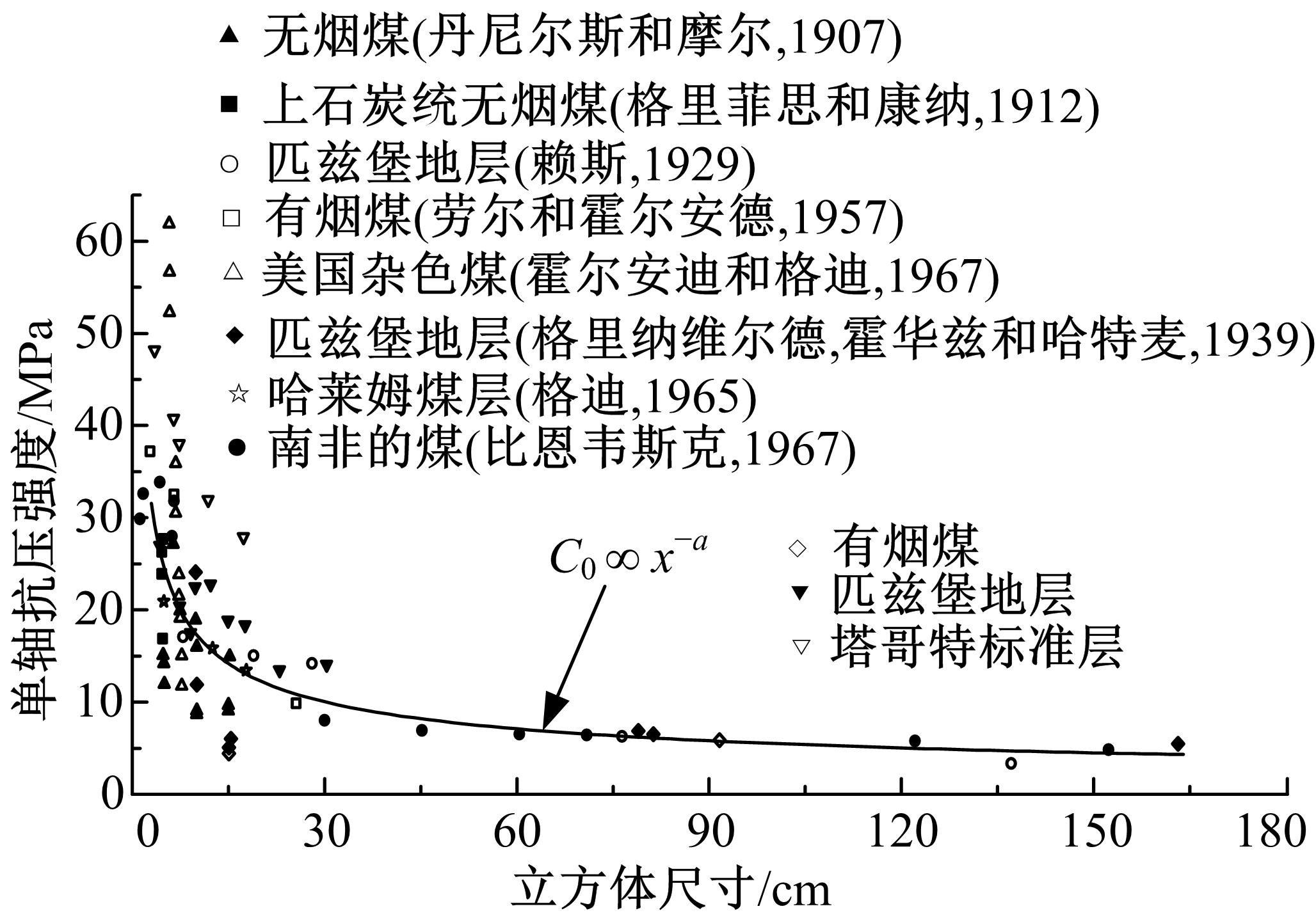

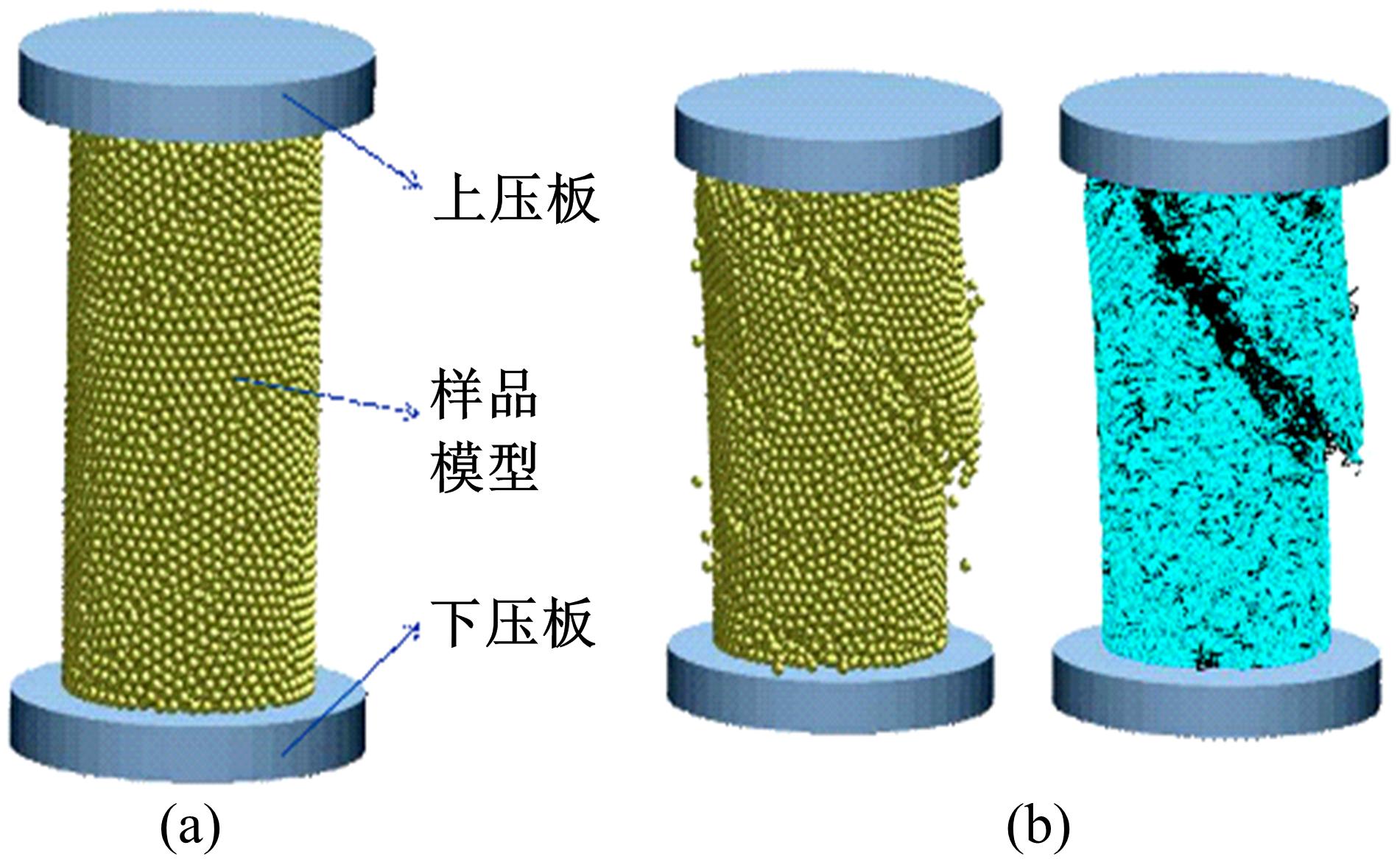

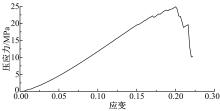

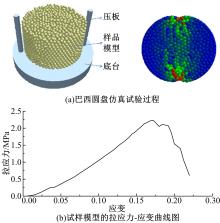

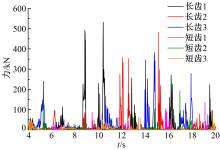

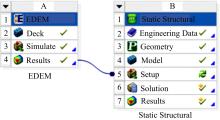

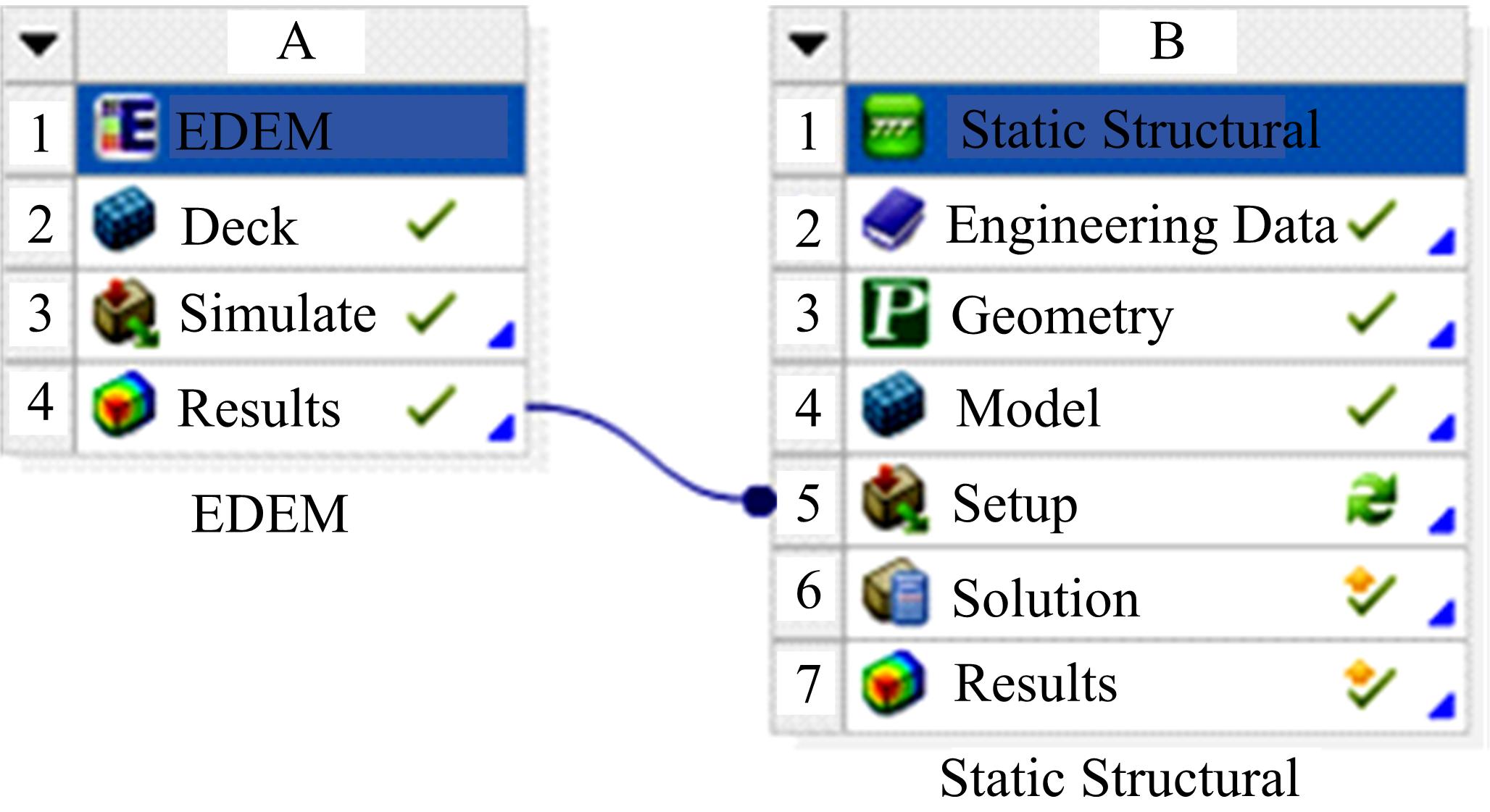

由于双齿辊破碎机入料粒度大、破碎过程短,且破碎机理以拉伸和剪切破坏为主,从而导致在设计时难以确定载荷大小以及载荷分布。对此,本文提出了一种基于离散元(DEM)与有限元(FEM)耦合计算的双齿辊破碎机辊齿强度分析方法,通过施加分布载荷的方法提高了辊齿强度计算的真实性和准确性。分布载荷通过离散元软件EDEM仿真计算得到。本文针对双齿棍破碎机的入料粒度分布,考虑物料强度的尺寸效应,分别对不同粒度的物料进行了单轴压缩试验和巴西圆盘试验,标定物料的抗压和抗拉强度,并最终确定了离散元仿真中的粘结参数。通过分析离散元仿真结果,选取辊齿受力最大时辊齿上的分布载荷,将其加载到在ANSYS环境中对应时刻工作位置的辊齿FEM模型上,进行强度分析。结果表明:最大受力时刻辊齿载荷主要分布在齿背,此时在齿根前部有应力集中。

中图分类号:

- TD451

| [1] |

Legendre D, Zevenhoven R . Assessing the energy efficiency of a jaw crusher[J]. Energy, 2014,74:119-130.

doi: 10.1016/j.energy.2014.04.036 |

| [2] |

Cleary P W, Sinnott M D, Morrison R D , et al. Analysis of cone crusher performance with changes in material properties and operating conditions using DEM[J]. Minerals Engineering, 2017,100:49-70.

doi: 10.1016/j.mineng.2016.10.005 |

| [3] | 贡凯军, 诸文农 . 新型双齿辊破碎机辊齿受力工况及其有限元[J]. 吉林工业大学学报, 1994,24(4):16-20. |

| Gong Kai-jun, Zhu Wen-nong . Study on load case and static analysis of crush teeth for advanced sizing machine and its FEM[J]. Journal of Jilin University of Technology, 1994,24(4):16-20. | |

| [4] | 王国强, 赫万军, 王继新 . 离散单元法及其在EDEM上的实践[M]. 西安: 西北工业大学出版社, 2010. |

| [5] | 杨圣奇 . 裂隙岩石力学特性研究及时间效应分析[M]. 北京: 科学出版社, 2011. |

| [6] | 托鲁基安Y S . 岩石与矿物的物理性质[M]. 北京: 石油工业出版社, 1990. |

| [7] | Brown J N . Discrete element modelling of cementitious materials[D]. Scotland: Institute for Infrastructure and Environment, University of Edinburgh, 2013. |

| [8] |

Tatone B S A, Grasselli G . A calibration procedure for two-dimensional laboratory-scale hybrid finite-discrete element simulations[J]. International Journal of Rock Mechanics & Mining Sciences, 2015,75:56-72.

doi: 10.1016/j.ijrmms.2015.01.011 |

| [9] |

Dai Y, Chen L S, Zhu X . Modelling and simulation of a mining machine excavating seabed massive sulfide deposits[J]. International Journal of Simulation Modelling, 2016,15(2):377-387.

doi: 10.2507/IJSIMM |

| [10] |

Yang B, Jiao Y, Lei S . A study on the effects of microparameters on macroproperties for specimens created by bonded particles[J]. Engineering Computations, 2006,23(6):607-631.

doi: 10.1108/02644400610680333 |

| [11] | 王运敏 . 现代采矿手册[M]. 北京: 冶金工业出版社, 2011. |

| [12] | 刘胜新, 范云华, 苗晋琦 , 等. 新编钢铁材料手册:钢铁材料手册[M]. 北京: 机械工业出版社, 2010. |

| [13] | 刘鸿文 . 材料力学[M]. 5版. 北京: 高等教育出版社, 2011. |

| [1] | 刘坤,吉硕,孙震源,徐洪伟,刘勇,赵静霞. 多功能坐站辅助型如厕轮椅机械结构设计与优化[J]. 吉林大学学报(工学版), 2019, 49(3): 872-880. |

| [2] | 王兴野,张进秋,李国强,彭志召. 惯性质量对齿轮齿条式作动器阻尼特性的影响[J]. 吉林大学学报(工学版), 2019, 49(3): 881-887. |

| [3] | 王家序,倪小康,韩彦峰,向果,肖科. 轴向往复运动下微槽轴承混合润滑数值模型[J]. 吉林大学学报(工学版), 2019, 49(3): 888-896. |

| [4] | 朱伟,王传伟,顾开荣,沈惠平,许可,汪源. 一种新型张拉整体并联机构刚度及动力学分析[J]. 吉林大学学报(工学版), 2018, 48(6): 1777-1786. |

| [5] | 刘建芳, 王记波, 刘国君, 李新波, 梁实海, 杨志刚. 基于PMMA内嵌三维流道的压电驱动微混合器[J]. 吉林大学学报(工学版), 2018, 48(5): 1500-1507. |

| [6] | 毛宇泽, 王黎钦. 鼠笼支撑一体化结构对薄壁球轴承承载性能的影响[J]. 吉林大学学报(工学版), 2018, 48(5): 1508-1514. |

| [7] | 王涛, 伞晓刚, 高世杰, 王惠先, 王晶, 倪迎雪. 光电跟踪转台垂直轴系动态特性[J]. 吉林大学学报(工学版), 2018, 48(4): 1099-1105. |

| [8] | 刘坤, 刘勇, 闫建超, 吉硕, 孙震源, 徐洪伟. 基于体外传感检测的人体站起动力学分析[J]. 吉林大学学报(工学版), 2018, 48(4): 1140-1146. |

| [9] | 吉野辰萌, 樊璐璐, 闫磊, 徐涛, 林烨, 郭桂凯. 基于MBNWS算法的假人胸部结构多目标优化设计[J]. 吉林大学学报(工学版), 2018, 48(4): 1133-1139. |

| [10] | 贺继林, 陈毅龙, 吴钪, 赵喻明, 汪志杰, 陈志伟. 起重机卷扬系统能量流动分析及势能回收系统实验[J]. 吉林大学学报(工学版), 2018, 48(4): 1106-1113. |

| [11] | 谢传流, 汤方平, 孙丹丹, 张文鹏, 夏烨, 段小汇. 立式混流泵装置压力脉动的模型试验分析[J]. 吉林大学学报(工学版), 2018, 48(4): 1114-1123. |

| [12] | 孙秀荣, 董世民, 王宏博, 李伟成, 孙亮. 整体抽油杆柱在油管内空间屈曲的多段式仿真模型对比[J]. 吉林大学学报(工学版), 2018, 48(4): 1124-1132. |

| [13] | 刘志峰, 赵代红, 王语莫, 浑连明, 赵永胜, 董湘敏. 重载静压转台承载力与油垫温度场分布的关系[J]. 吉林大学学报(工学版), 2018, 48(3): 773-780. |

| [14] | 曹婧华, 孔繁森, 冉彦中, 宋蕊辰. 基于模糊自适应PID控制的空压机背压控制器设计[J]. 吉林大学学报(工学版), 2018, 48(3): 781-786. |

| [15] | 李锐, 张路阳, 刘琳, 武粤元, 陈世嵬. 基于相似理论的三跨桥梁磁流变隔振[J]. 吉林大学学报(工学版), 2018, 48(3): 787-795. |

|