吉林大学学报(工学版) ›› 2025, Vol. 55 ›› Issue (1): 116-124.doi: 10.13229/j.cnki.jdxbgxb.20230295

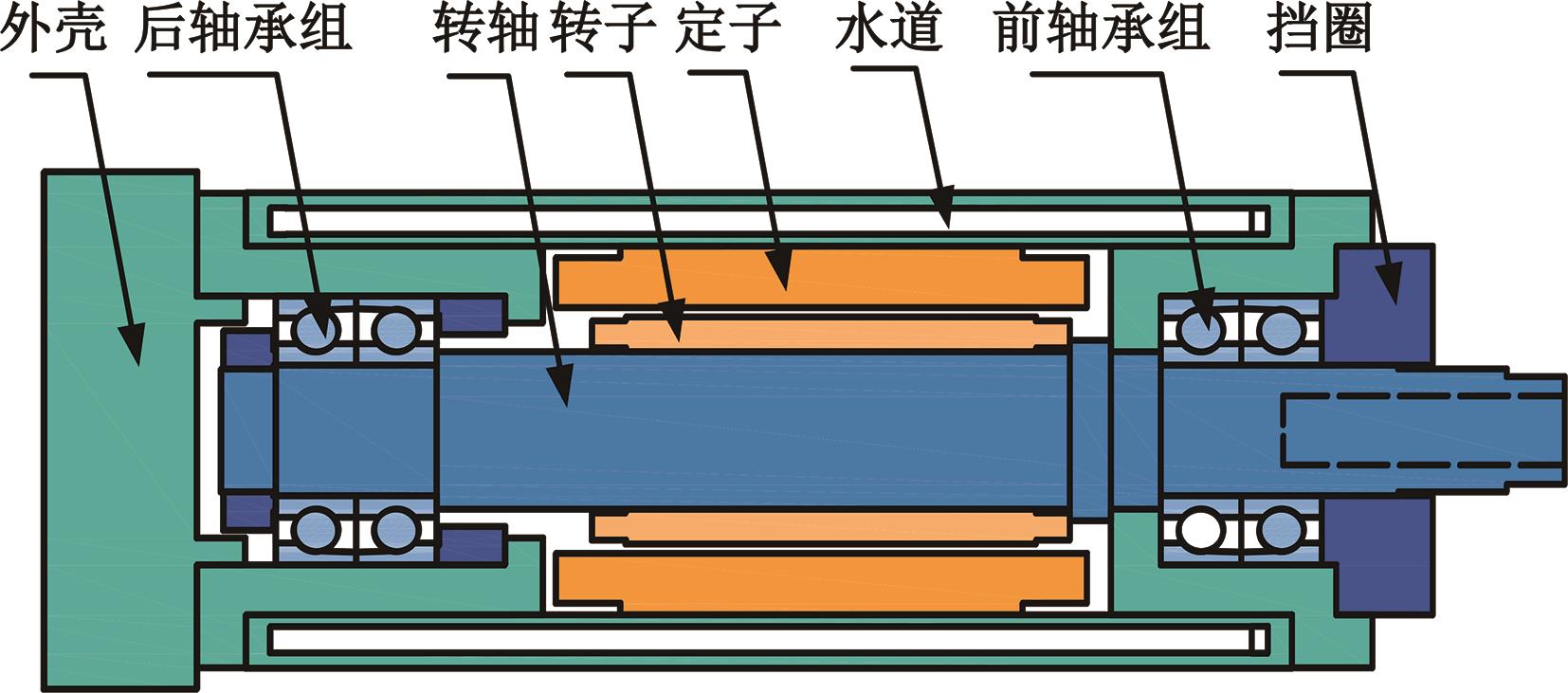

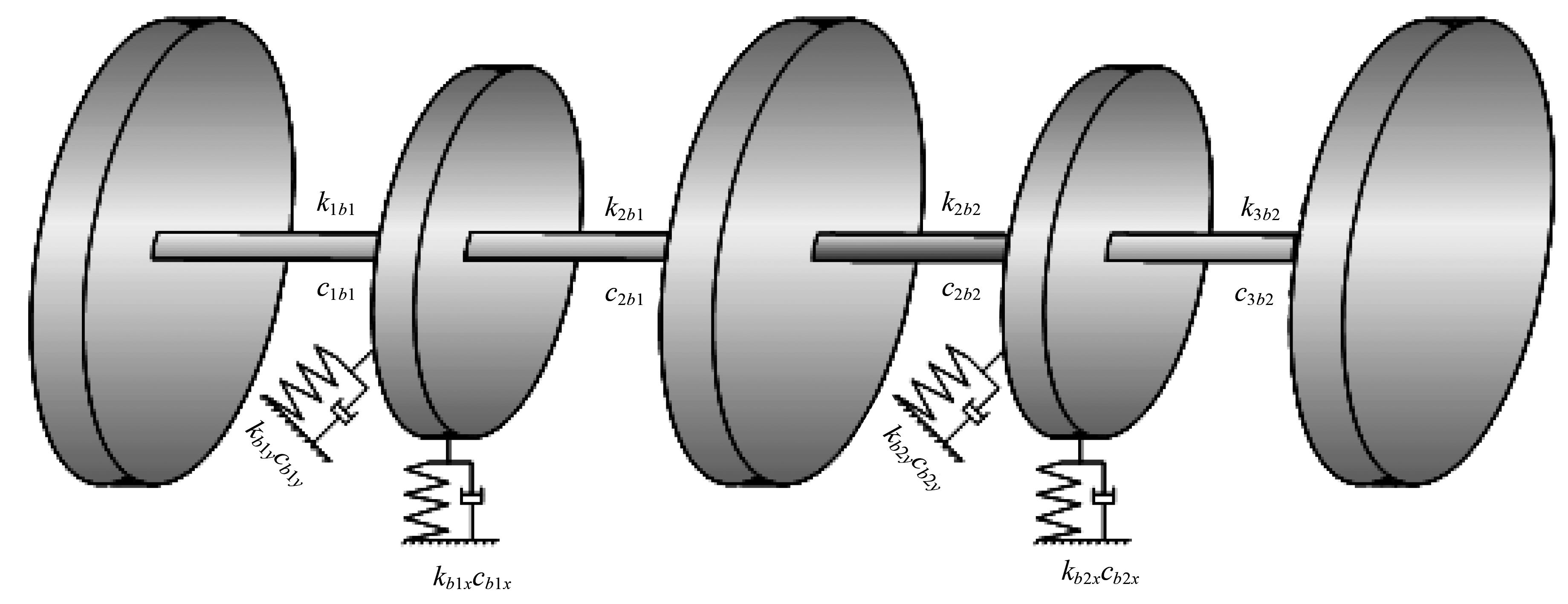

考虑轴承非线性恢复力的主轴振动可靠性分析

- 1.东北大学 机械工程与自动化学院,沈阳 110819

2.东北大学 航空动力装备振动及控制教育部重点实验室,沈阳 110819

3.大连海洋大学 应用技术学院,辽宁 大连 116300

Spindle vibration reliability analysis considering bearing nonlinear restoring force

Xian-zhen HUANG1,2( ),Rui YU1,Hui-zhen LIU1,Ji-wu TANG3

),Rui YU1,Hui-zhen LIU1,Ji-wu TANG3

- 1.School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China

2.Key Laboratory of Vibration and Control of Aero-Propulsion Systems Ministry of Education of China,Northeastern University,Shenyang 110819,China

3.Apllied Technology College of Dalian Ocean University,Dalian 116300,China

摘要:

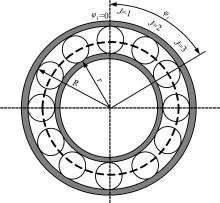

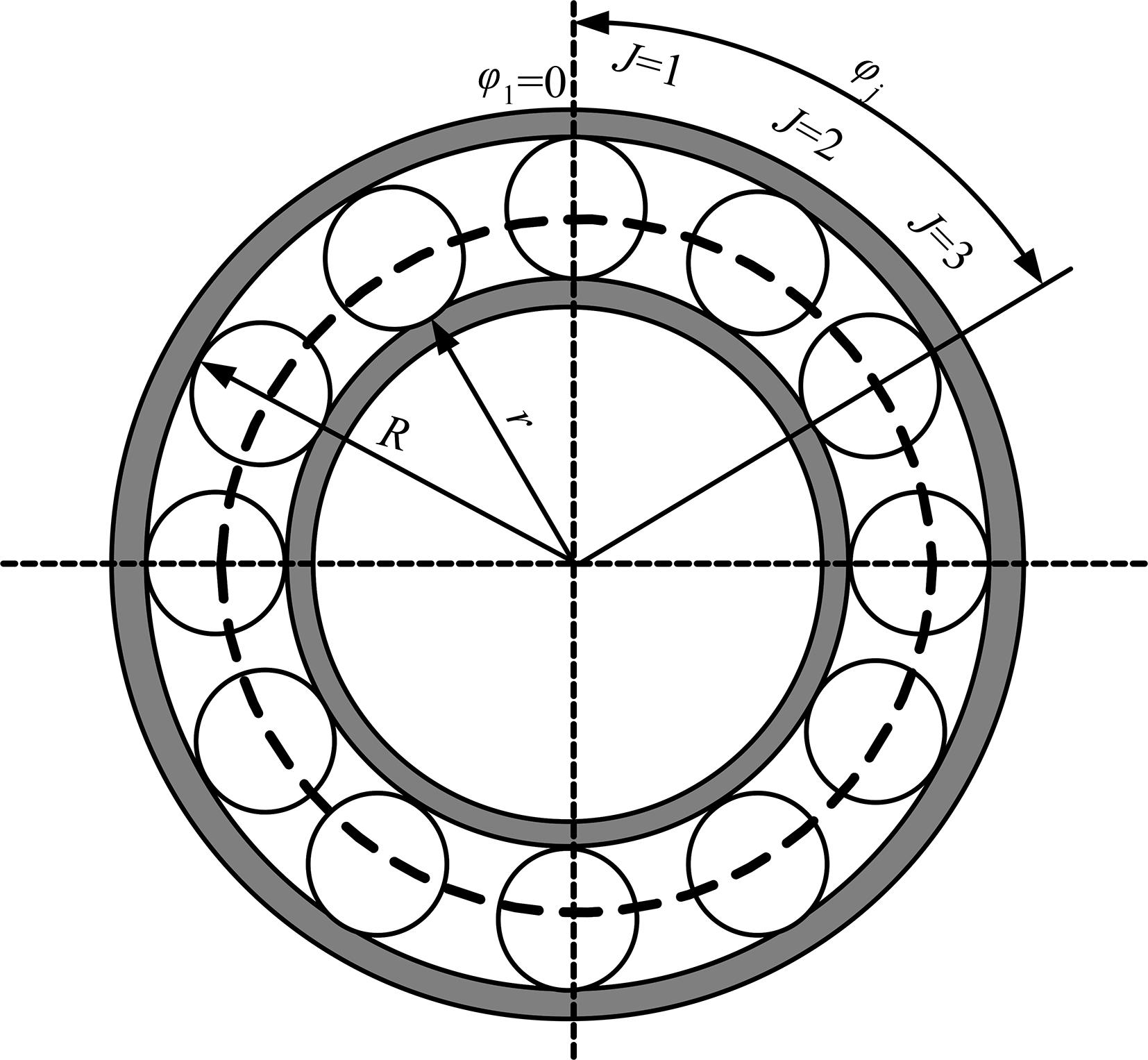

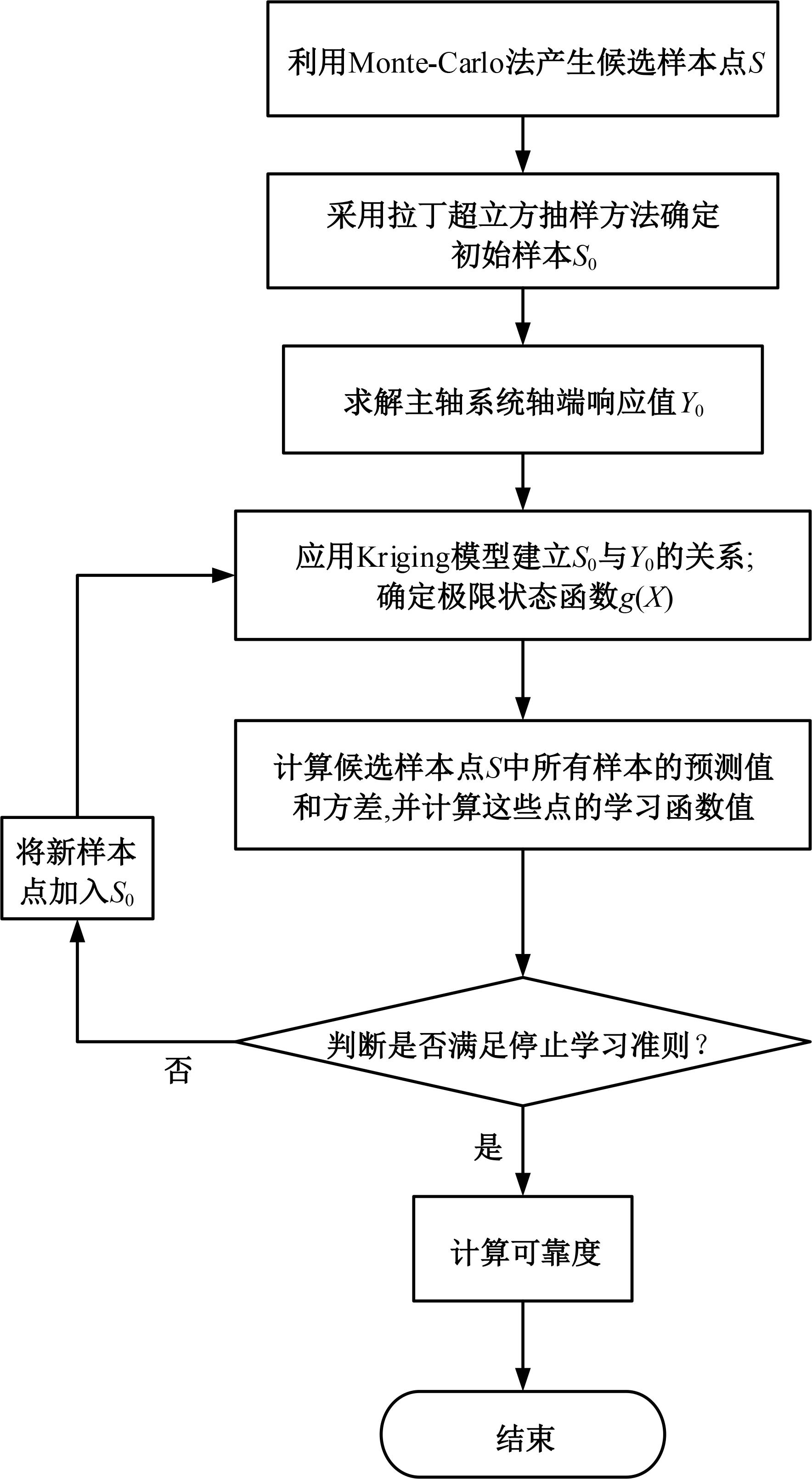

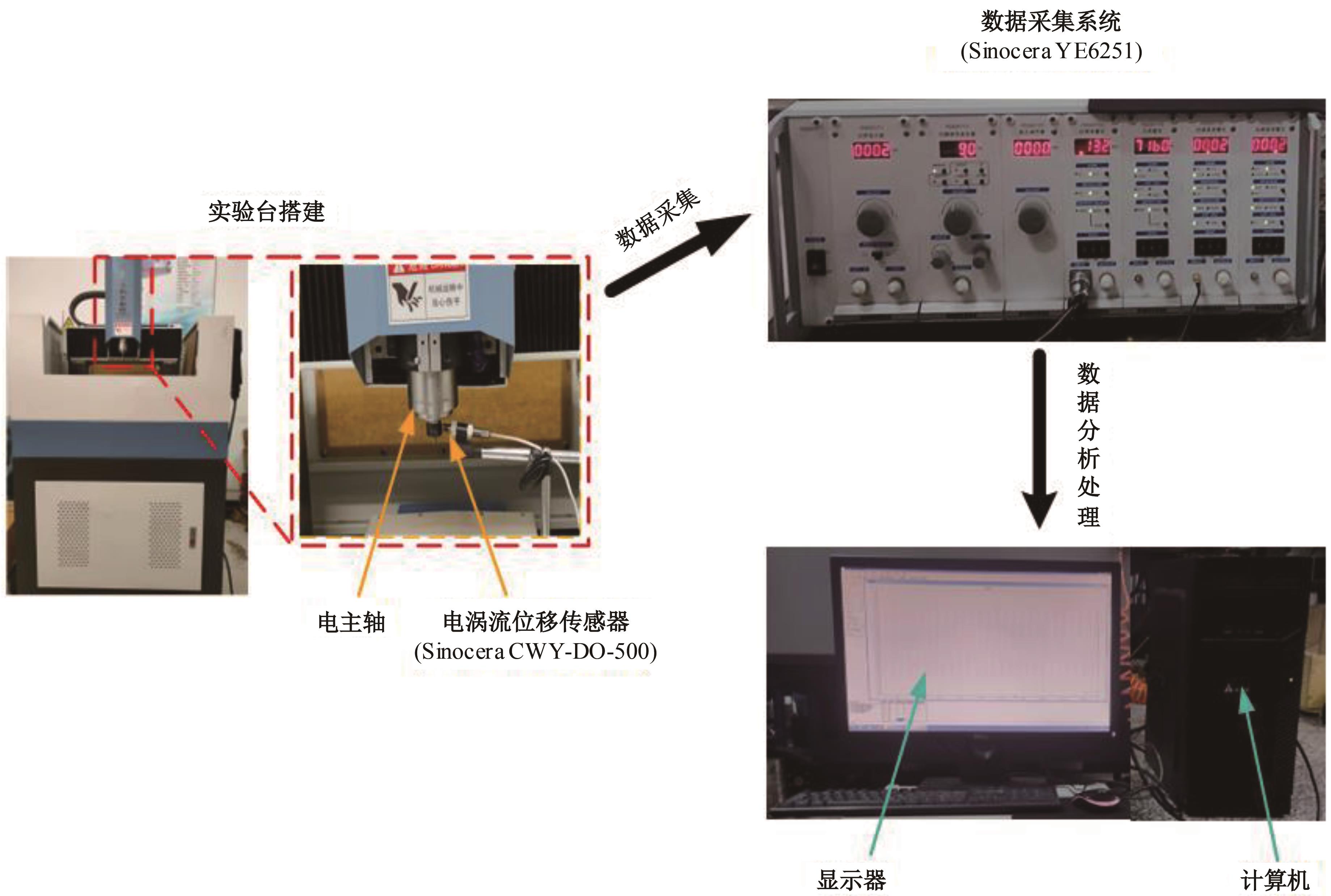

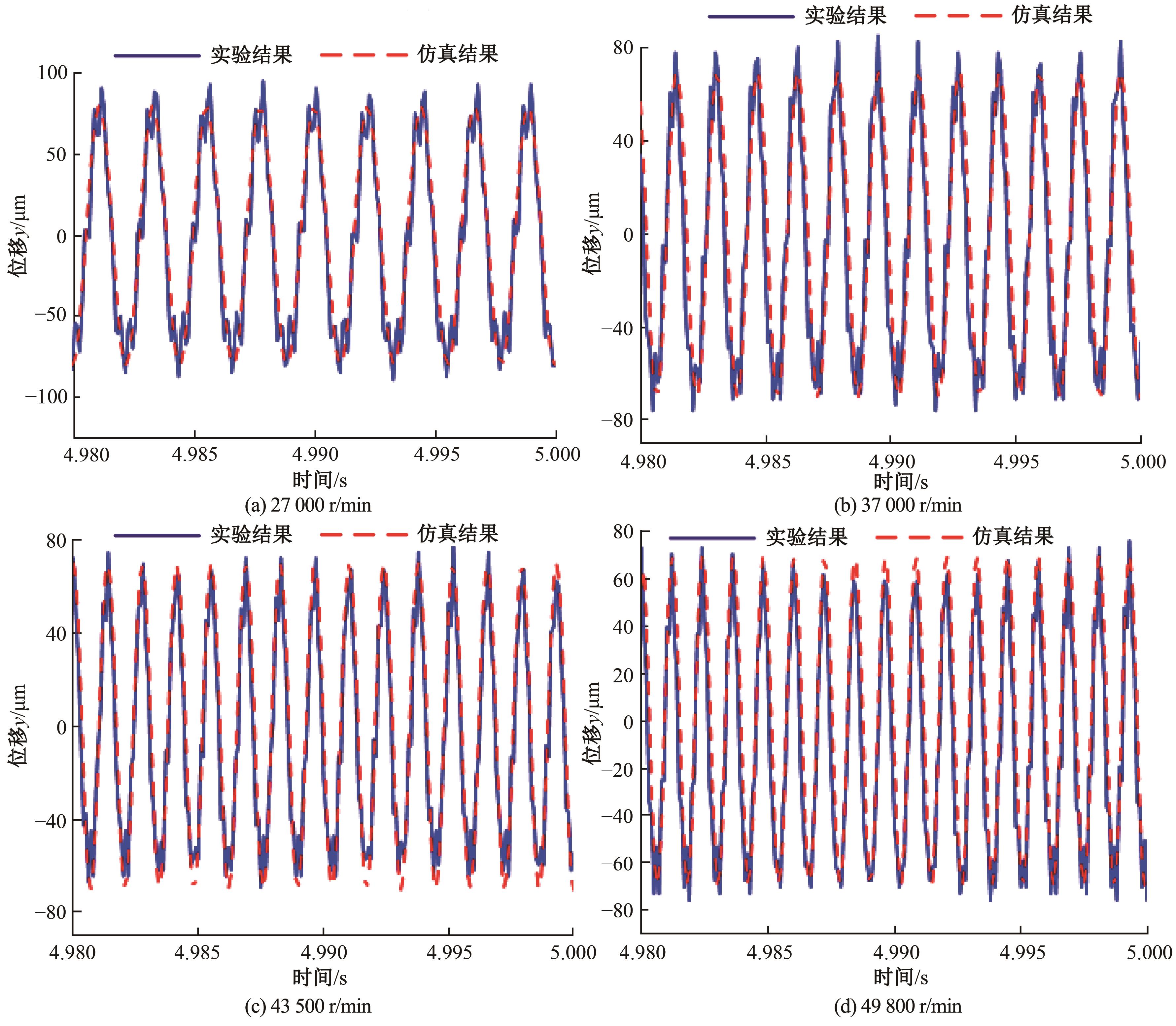

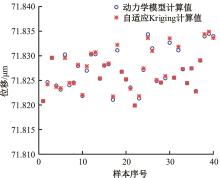

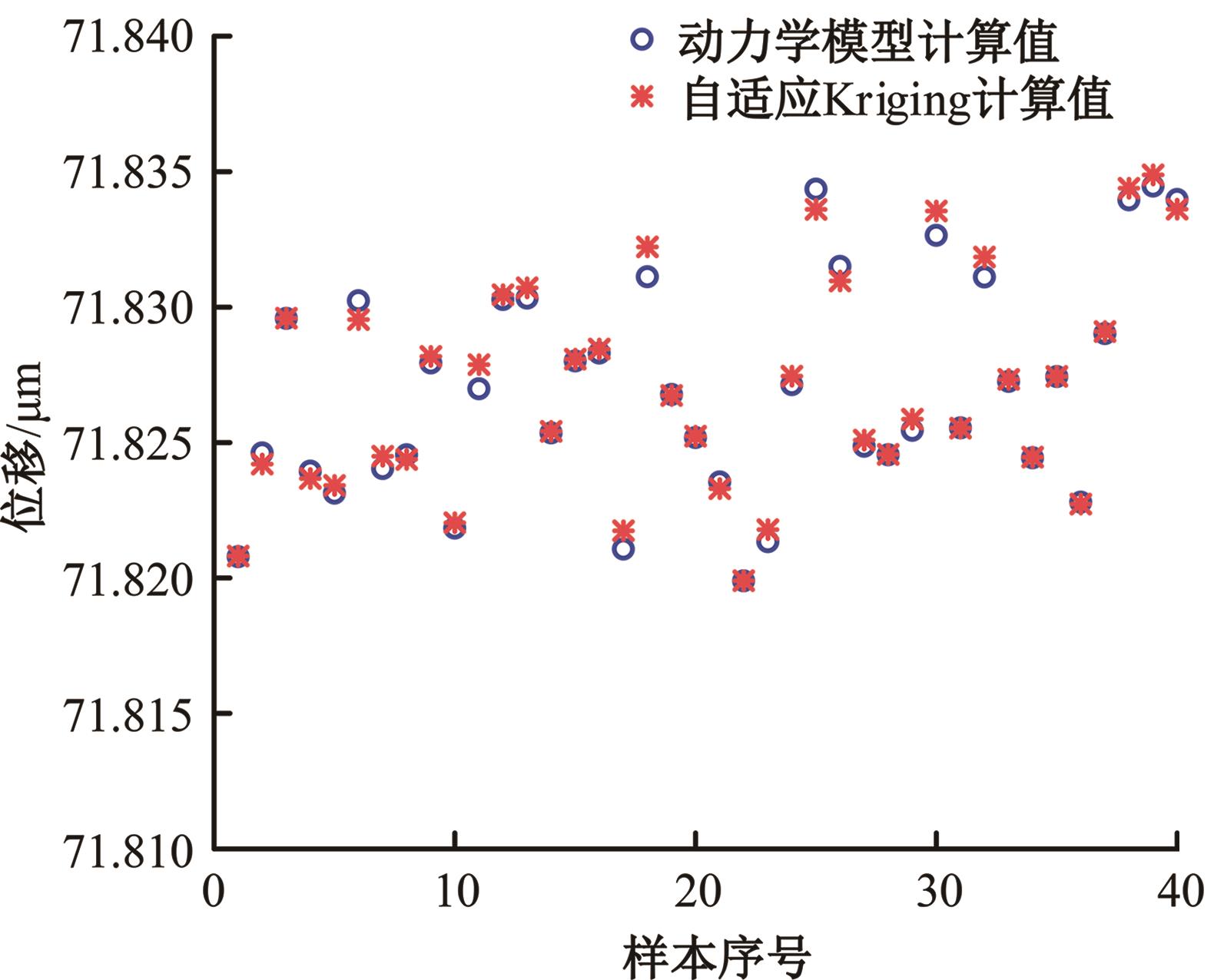

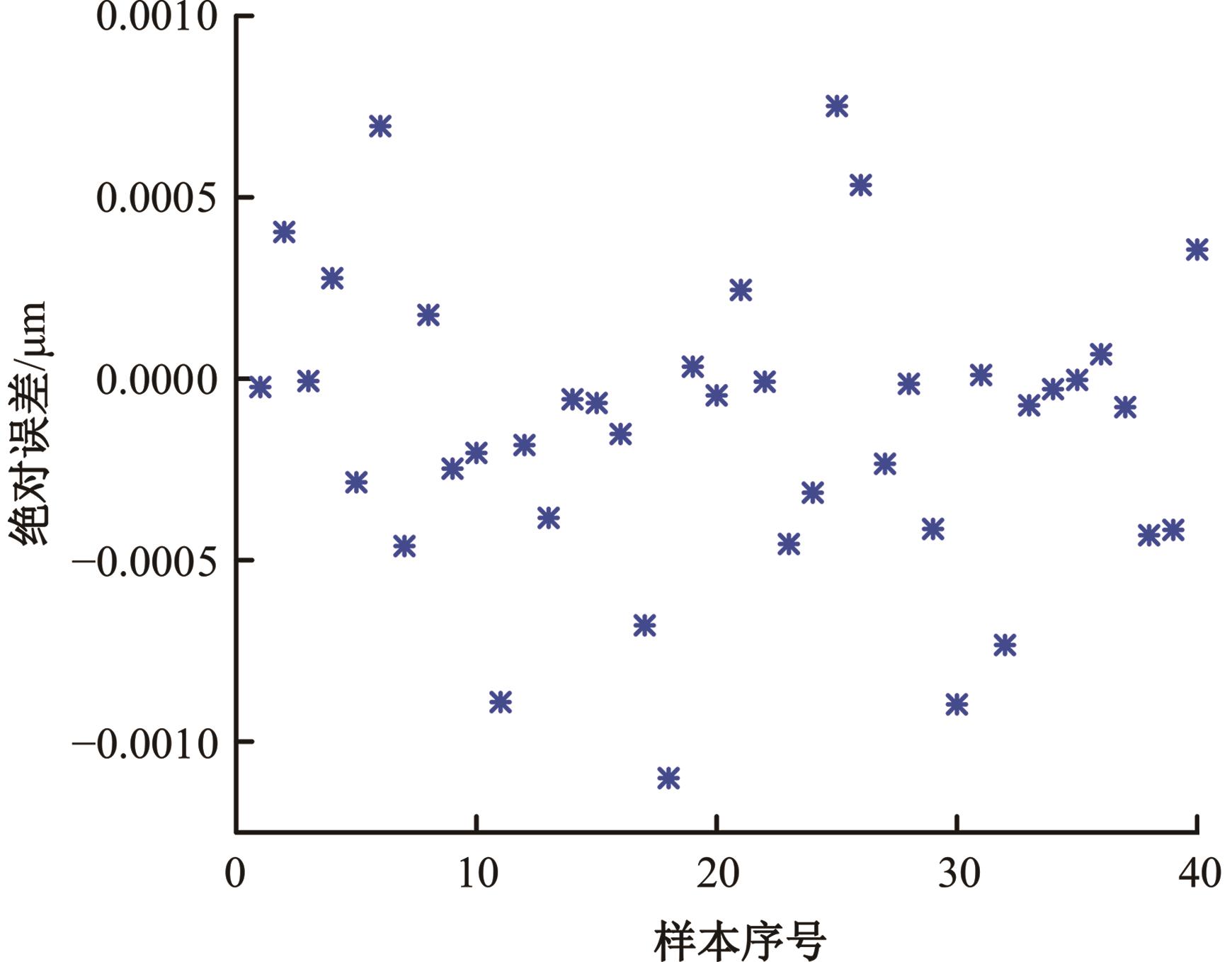

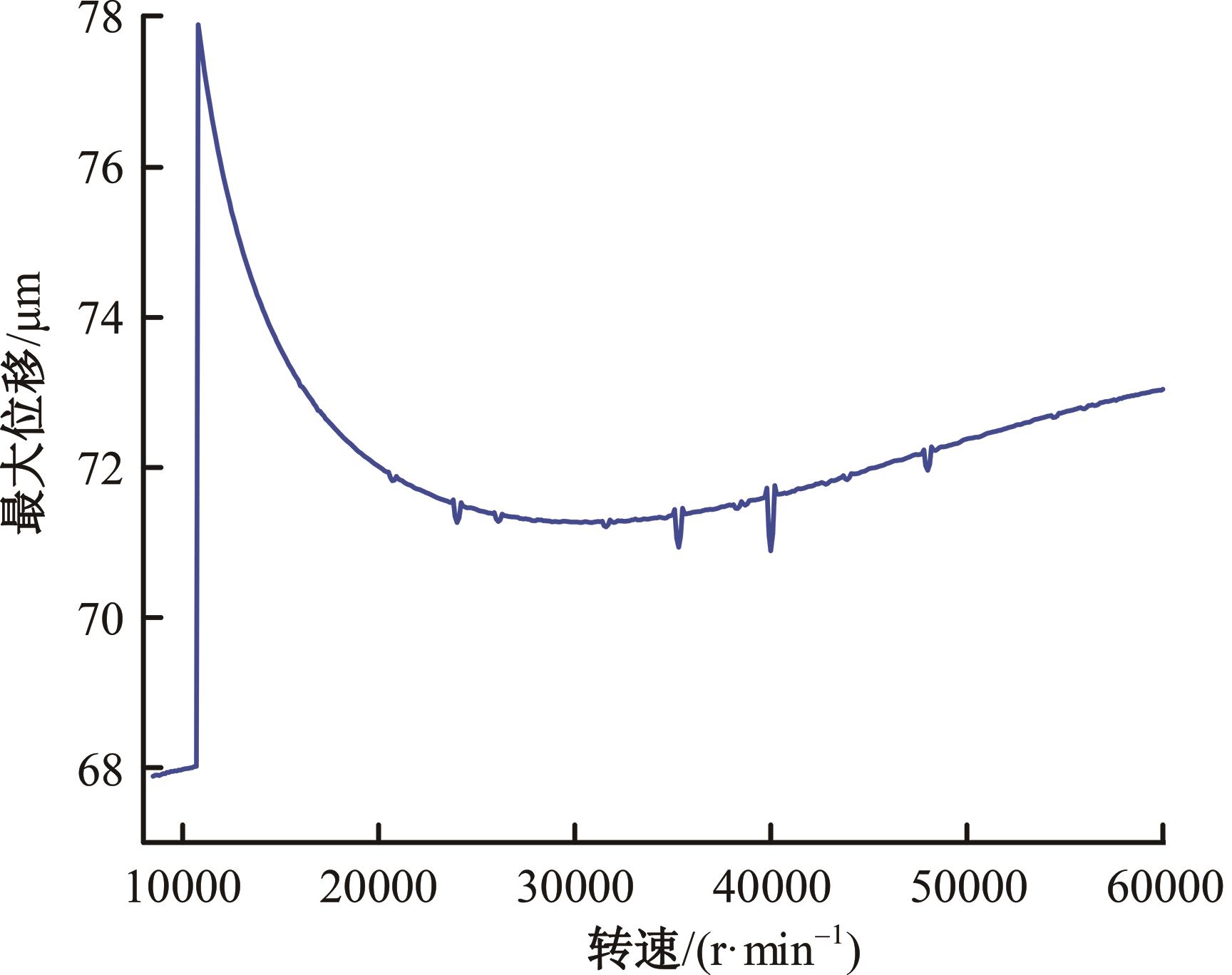

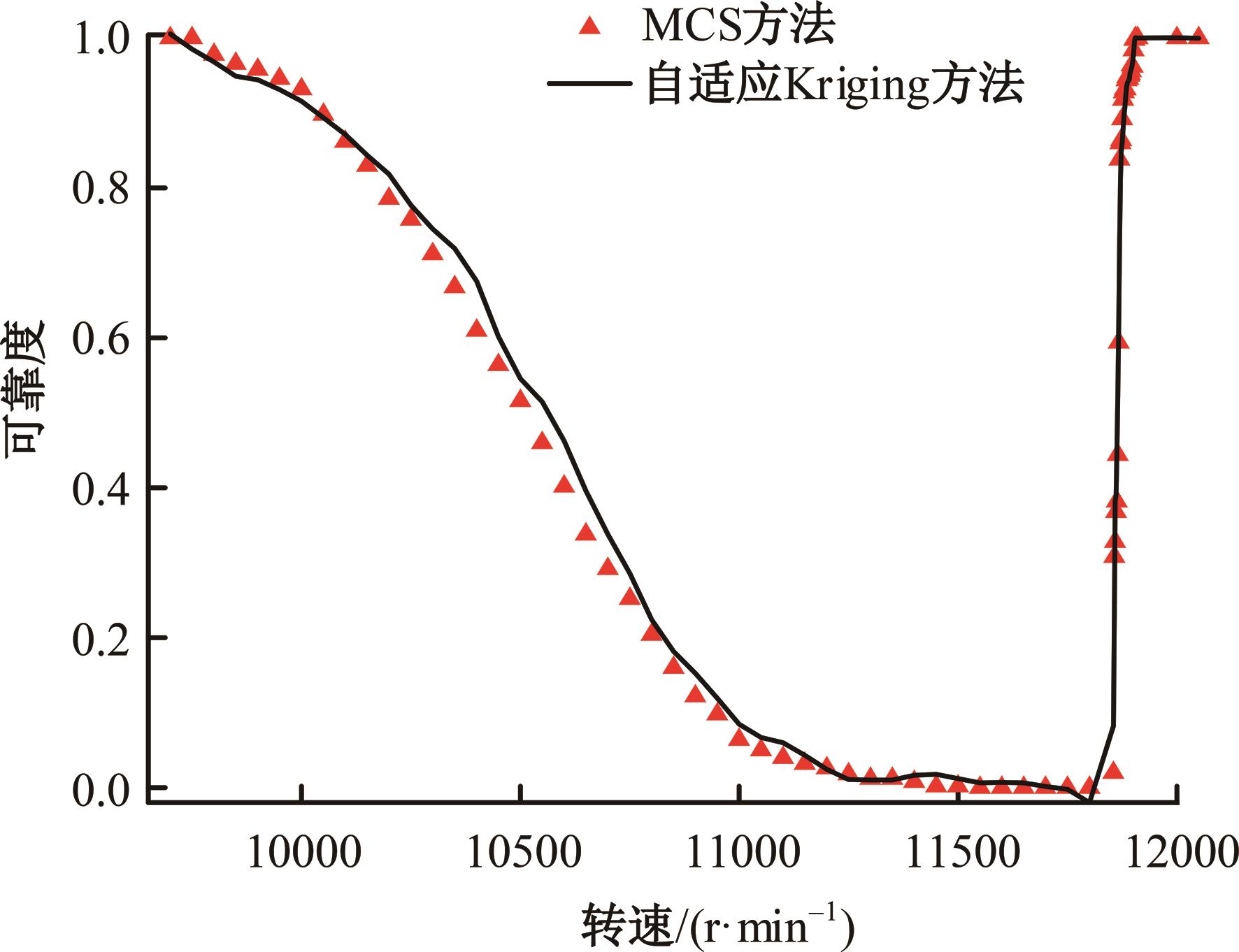

为了研究机床主轴振动对机床在服役期间可靠性的影响,以一种机床主轴为研究对象,将轴承非线性恢复力和转动不平衡力之和作为主轴-轴承系统的外激励,利用集中质量法建立机床主轴-轴承系统的十四自由度动力学模型,采用数值方法求解动力学方程。搭建实验台,将实验所测结果与动力学模型结果进行对比来说明系统动力学建模的有效性。然后,在考虑轴承参数随机性的情况下,以主轴轴端最大振动位移为评价指标,建立主轴振动可靠性模型。最后,采用自适应Kriging结合Monte Carlo模拟法(AK-MCS)对机床主轴振动进行可靠性分析。结果表明:本文所建立的动力学模型以及提出的可靠性评估方法具有较高精度。

中图分类号:

- TG659

| 1 | Cao H, Zhang X, Chen X. The concept and progress of intelligent spindles[J]. International Journal of Machine Tools and Manufacture, 2017, 112: 21-52. |

| 2 | 姜彦翠, 季嗣珉, 刘献礼. 基于主轴系统动力学的铣削稳定性建模与分析[J]. 工具技术, 2019, 53(5): 73-76. |

| Jiang Yan-cui, Ji Si-min, Liu Xian-li. Modeling and analysis of milling stability based on spindle System dynamics[J]. Tool Technology, 2019, 53(5): 73-76. | |

| 3 | 陈传海, 姚国祥, 金桐彤,等. 基于响应面与遗传算法的主轴系统动力学建模及参数修正[J]. 吉林大学学报:工学版, 2022, 52(10): 2278-2286. |

| Chen Chuan-hai, Yao Guo-xiang, Jin Tong-tong, et al. Dynamic modeling and parameter correction of spindle system based on response surface and genetic algorithm[J]. Journal of Jilin University(Engineering and Technology Edition), 2022, 52(10): 2278-2286. | |

| 4 | Jorgensen B R, Shin Y C. Dynamics of spindle-bearing systems at high speeds including cutting load effects[J].ManuFacturing Science and Engineering, 1998, 120: 387-394. |

| 5 | Xi S, Cao H. Dynamic modeling of machine tool spindle bearing system and model based diagnosis of bearing fault caused by collision[J]. Procedia CIRP, 2018, 77: 614-617. |

| 6 | Lu H, Ding Y, Chang Y. Dynamics modelling and simulating of ultra-precision fly-cutting machine tool[J]. International Journal of Precision Engineering and Manufacturing, 2020, 21: 189-202. |

| 7 | Jiang S, Mao H. Investigation of variable optimum preload for a machine tool spindle[J]. International Journal of Machine Tools and Manufacture, 2010, 50(1): 19-28. |

| 8 | Chen J S. Centrifugal force induced dynamics of a motorized high-speed spindle[J]. International Journal of Advanced Manufacturing Technology, 2006, 30: 10-19. |

| 9 | 金城, 高通, 怀天澍, 等. 数控机床主轴系统可靠性分析[J]. 机械制造, 2021, 59(7): 11-15,24. |

| Jin Cheng, Gao Tong, Huai Tian-shu, et al. Reliability analysis of CNC machine tool spindle system[J]. Machinery, 2021, 59(7): 11-15,24. | |

| 10 | 贺鑫元. 机床主轴的可靠性及可靠性灵敏度分析[J]. 制造技术与机床, 2018(1): 44-46,59. |

| He Xin-yuan. Reliability and reliability sensitivity analysis of machine tool spindles[J]. Manufacturing Technology and Machine Tools, 2018(1): 44-l46,59. | |

| 11 | Miao H, Li C, Wang C, et al. The vibration analysis of the CNC vertical milling machine spindle system considering nonlinear and nonsmooth bearing restoring force[J]. Mechanical Systems and Signal Processing, 2021, 161: 1884-2023. |

| 12 | Sunnersj C S. Varying compliance vibrations of rolling bearings[J]. Journal of Sound and Vibration, 1978, 58: 363-373. |

| 13 | Akturk N, Uneeb M, Gohar R. The effects of number of balls and preload on vibrations associated with ball bearings[J]. Journal of Tribology, 1997, 119: 747-753. |

| 14 | 唐云冰. 航空发动机滚动轴承力学特性研究[D]. 南京: 南京航空航天大学能源与动力学院, 2005. |

| Tang Yun-bing. Research on the mechanical characteristics of aero-engine shaft high-speed ball bearings[D]. Nanjing:College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, 2005. |

| [1] | 王淑坤,冯育泽,张景然,张心明,郑龙. 仿清道夫下唇结构除污性能分析[J]. 吉林大学学报(工学版), 2025, 55(1): 392-400. |

| [2] | 黄贤振,郭斌,姜智元,唐继武. 高速电主轴系统振动特性和精度可靠性分析[J]. 吉林大学学报(工学版), 2024, 54(9): 2432-2440. |

| [3] | 郑长江,陶童统,陈志超. 基于流量可调重分配的级联失效模型[J]. 吉林大学学报(工学版), 2024, 54(9): 2441-2450. |

| [4] | 王琛,雒特,惠倩倩,王忠昊,王方方. 面向分体式飞行汽车对接锁定的机电系统设计与验证[J]. 吉林大学学报(工学版), 2024, 54(8): 2130-2140. |

| [5] | 刘洋. 橡胶鞋底弹性打磨仿真及试验[J]. 吉林大学学报(工学版), 2024, 54(8): 2167-2173. |

| [6] | 安颖,高帅. 基于扭转减振的汽车机械式自动变速系统设计[J]. 吉林大学学报(工学版), 2024, 54(7): 1844-1850. |

| [7] | 刘洋,江涛. 计及安装角的六自由度平台虎克铰干涉计算模型[J]. 吉林大学学报(工学版), 2024, 54(6): 1519-1527. |

| [8] | 王磊,李东侠,周松,回丽,沈振鑫. 2024-O铝合金搅拌摩擦焊接头疲劳裂纹扩展行为及寿命预测[J]. 吉林大学学报(工学版), 2024, 54(6): 1563-1569. |

| [9] | 谭晓丹,王勇澎,Hall Robert,徐天爽,黄庆学. 面向电铲自主装卸的矿用自卸车斗型优化[J]. 吉林大学学报(工学版), 2024, 54(5): 1227-1236. |

| [10] | 陈超,戴孟初,周乐,梁云东. 基于改进综合因素法的农业机械可靠性分配[J]. 吉林大学学报(工学版), 2024, 54(5): 1493-1500. |

| [11] | 王世俊,罗冠炜. 含多种碰撞约束振动系统的周期运动转迁特性[J]. 吉林大学学报(工学版), 2024, 54(4): 902-916. |

| [12] | 汪少华,张启睿,施德华,殷春芳,李春. 双行星排式混合动力传动系统非线性振动响应特性分析[J]. 吉林大学学报(工学版), 2024, 54(4): 890-901. |

| [13] | 樊学平,周衡,刘月飞. 基于Gaussian Copula-贝叶斯动态模型的桥梁构件时变可靠性分析[J]. 吉林大学学报(工学版), 2024, 54(2): 485-493. |

| [14] | 孙伟,杨俊. 等角贴敷压电分流片圆柱壳有限元建模及减振分析[J]. 吉林大学学报(工学版), 2024, 54(2): 365-374. |

| [15] | 胡斌,蔡一全,罗昕,毛自斌,李俊伟,郭孟宇,王剑. 基于种群胁迫的有限齿侧空间高速充种理论与试验[J]. 吉林大学学报(工学版), 2024, 54(2): 574-588. |

|