吉林大学学报(工学版) ›› 2019, Vol. 49 ›› Issue (4): 1081-1091.doi: 10.13229/j.cnki.jdxbgxb20180246

• • 上一篇

基于制动试验台架的多轴车轴荷自调系统设计

- 1. 吉林大学 交通学院,长春 130022

2. 吉林大学 机械与航空航天工程学院,长春 130022

3. 北京新能源汽车股份有限公司 工程研究院 北京 102606

Design of axle load self⁃adjusting system for multi⁃axle vehicle based on brake tester

Li⁃bin ZHANG1( ),Dao WU1,Hong⁃ying SHAN2(

),Dao WU1,Hong⁃ying SHAN2( ),Xiang⁃jing DENG3

),Xiang⁃jing DENG3

- 1. College of Transportation,Jilin University,Changchun 130022,China

2. College of Mechanical and Aerospace Engineering,Jilin University,Changchun 130022,China

3. Engineering Research Institute,Beijing Electric Vehicle Co Ltd,Beijing 102606,China

摘要:

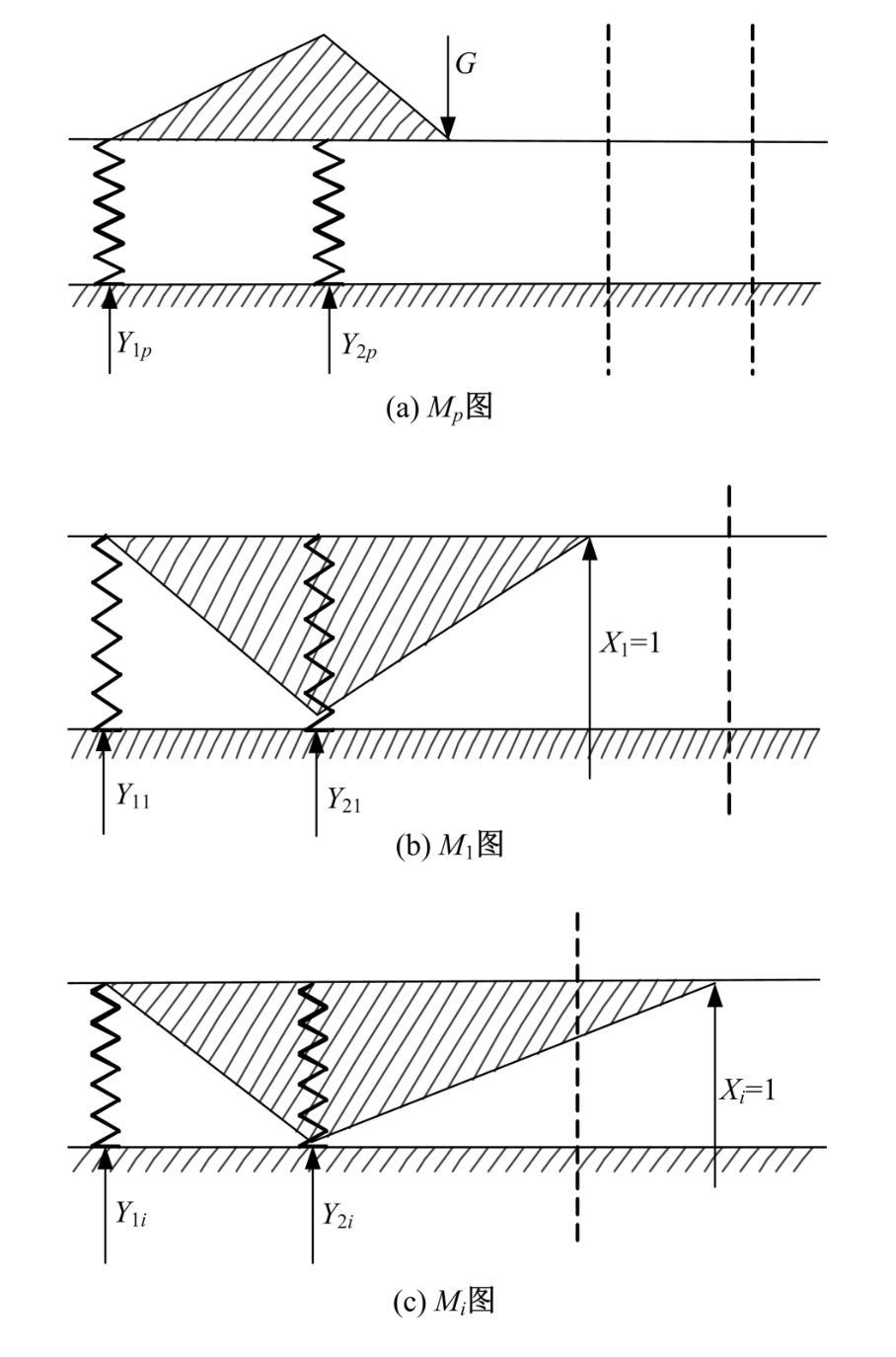

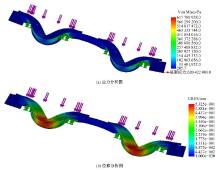

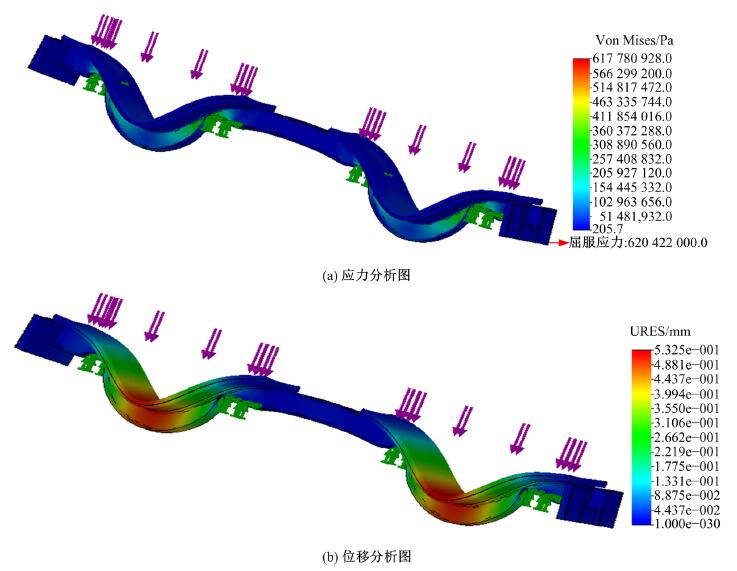

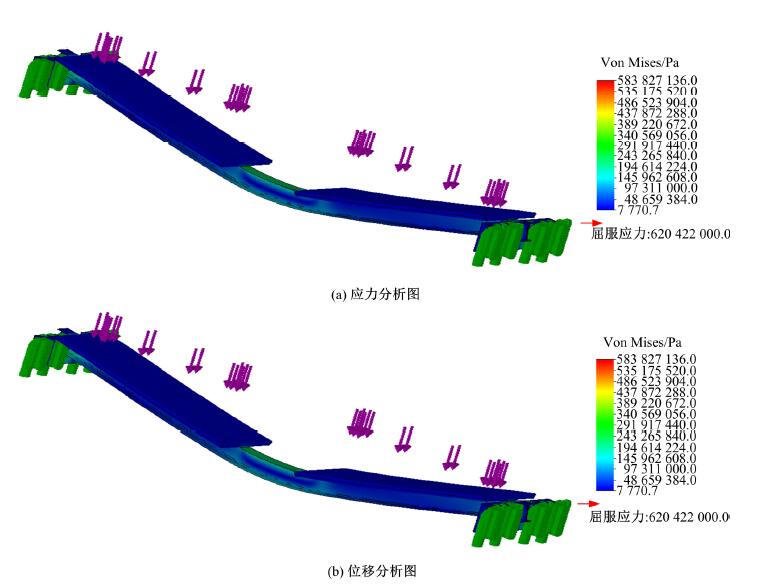

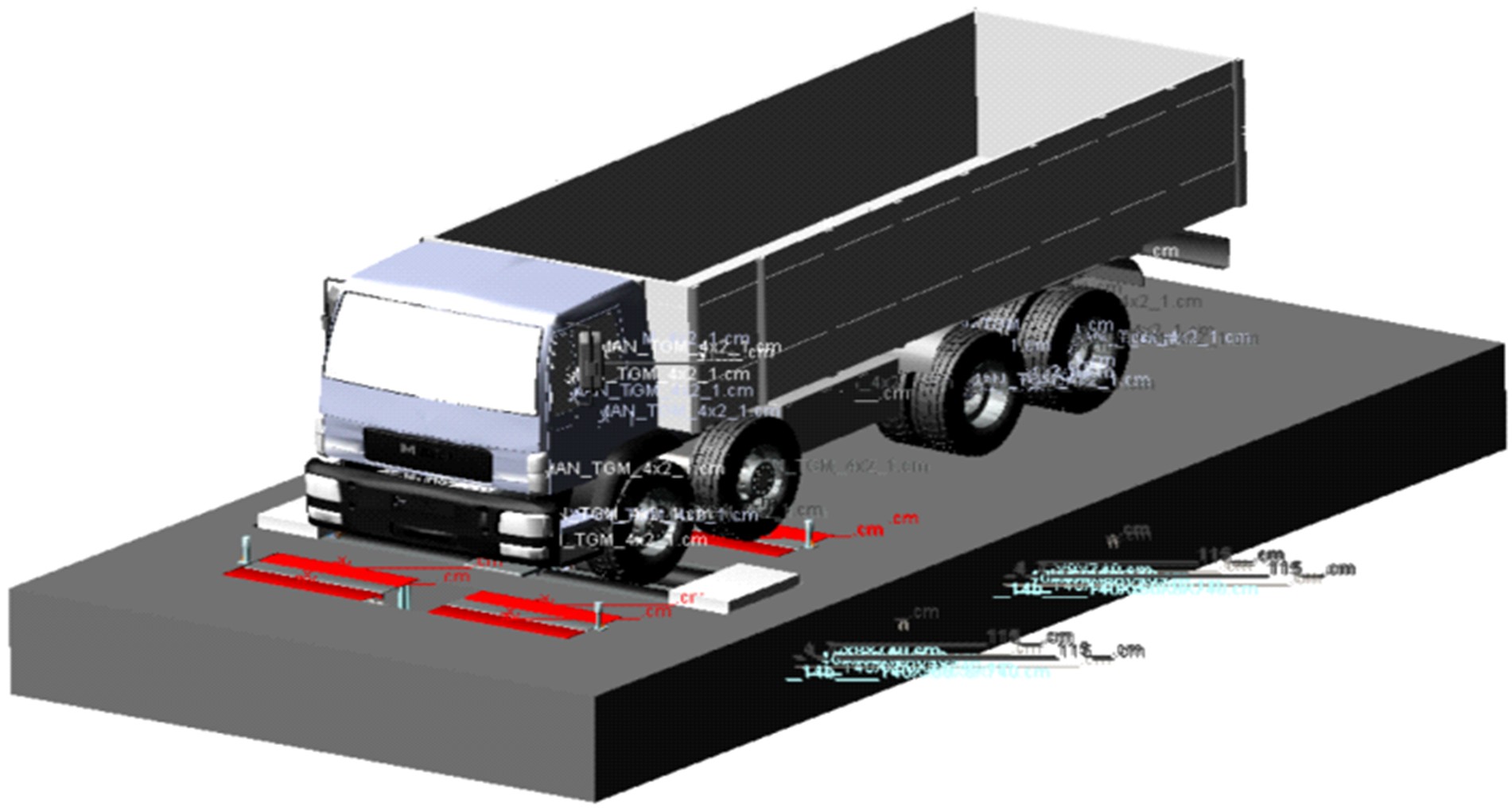

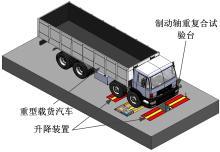

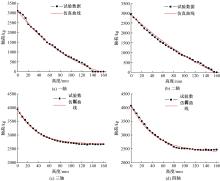

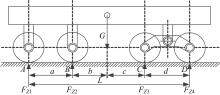

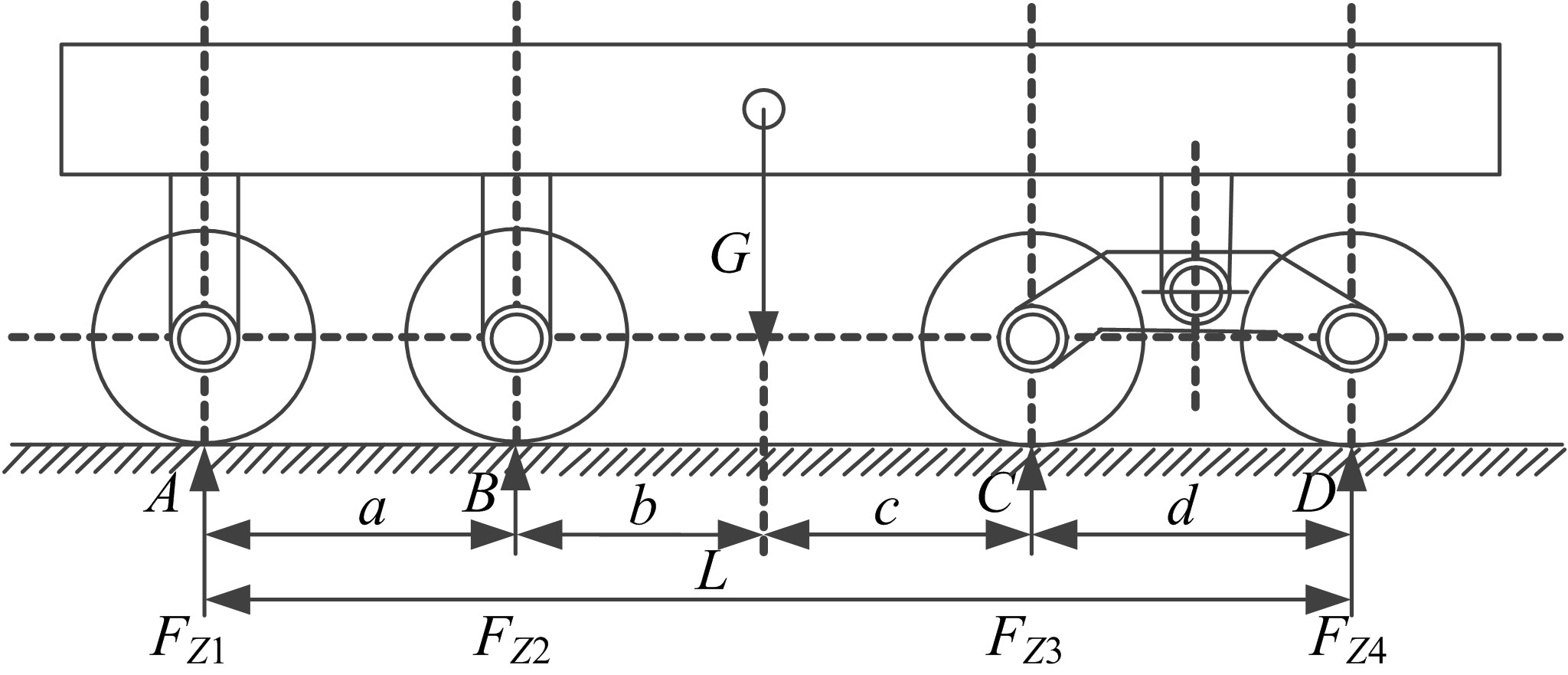

针对多轴车在滚筒反力式制动检验台上进行制动检测时,存在车轮对制动台上滚筒的压力过大或过小甚至完全被架空的问题,设计了一种自动调整车辆轴荷的检测系统。该系统基于Solidworks软件设计出的轴荷自调式升降装置,以四轴车为例,运用Adams虚拟样机技术构建车辆-台架多体动力学仿真模型,通过仿真依次得到检测轴的高度?轴荷变化曲线,结合所建立的多轴车轴荷分配模型,自动调整非检测轴所在高度,实现改变检测轴轴荷的目的。为验证仿真模型的准确性,进行了实车对比试验,同时为验证整个检测系统的可行性,用5种不同整备质量的重型载货汽车进行检验。结果表明:仿真结果与实车试验最大误差为4.47%,5种车型各轴相对误差均小于5%,满足实际检测要求。

中图分类号:

- U472.9

| 1 | Pernestål A , Nyberg M , Warnquist H . Modeling and inference for troubleshooting with interventions applied to a heavy truck auxiliary braking system[J]. Engineering Applications of Artificial Intelligence, 2012, 25(4): 705⁃ 719. |

| 2 | Xu G , Su J , Chen R , et al . Measurement performance assessment: dynamic calibration compared withstatic calibration method for roller tester of vehicle brake force[J]. Advances in Mechanical Engineering, 2014,6: 162435. |

| 3 | Bera T K , Bhattacharya K , Samantaray A K . Evaluation of antilock braking system with an integrated model of full vehicle system dynamics[J]. Simulation Modelling Practice and Theory, 2011, 19(10): 2131⁃2150. |

| 4 | GB21861-2014. 机动车安全技术检验项目和方法:[S]. |

| 5 | Fedotov A I , Młyńczak M . Analytical identification of parameters influencing measurement quality using flat brake tester[J]. Advances in Intelligent Systems and Computing, 2016, 470: 147⁃155. |

| 6 | Boć M , Vučetić A , Iliňić P , et al . Retrofit of a roller brake tester at famena[J]. Transactions of Famena, 2014, 38(3): 95⁃102. |

| 7 | 夏均忠, 王太勇, 李树珉 . 汽车制动试验台测试性能分析与应用[J]. 农业机械学报, 2005, 36(12): 13⁃16. |

| Xia Jun⁃zhong , Wang Tai⁃yong , Li Shu⁃min . Study on performance and application for vehicle brake tester[J]. Transactions of the Chinese Society of Agricultural Machinery, 2005, 36(12): 13⁃16. | |

| 8 | Senabre C , Velasco E , Valero S . Comparative analysis of vehicle brake data in the ministry of transport test on the roller brake tester and on flat ground[J]. International Journal of Automotive Technology, 2012, 13(5): 735⁃742. |

| 9 | Senabre C , Velasco E , Valero S . Comparative analysis of brake data of vehicles on two different ministry of transport brake roller testers[J]. Journal of Testing and Evaluation, 2012, 40(4): 104559. |

| 10 | 赵哲峰 . 可变滚筒轴距反力式制动检验台的研究[D]. 长春:吉林大学交通学院, 2008. |

| Zhao Zhe⁃feng . Research on auti⁃force changeable distance roller brake testing platform[D]. Changchun: College of Transportation, Jilin University, 2008. | |

| 11 | 黄万友, 于明进, 富文军, 等 . 汽车滚筒反力式制动台测量结果的影响因素分析[J]. 江苏大学学报:自然科学版, 2016, 37(5): 497⁃502. |

| Huang Wan⁃you , Yu Ming⁃jin , Fu Wen⁃jun , et al . Analysis of influencing factors on testing results of vehicle roller anti-force brake testing plarform[J]. Journal of Jiangsu University(Natural Science Edition), 2016, 37(5): 497⁃502. | |

| 12 | 陈南峰, 谷占勋, 应朝阳, 等 . 重型载货车辆行车制动性能加载检测的研究[J]. 汽车与安全, 2015(4):94⁃99. |

| Chen Nan⁃feng , Gu Zhan⁃xun , Ying Zhao⁃yang , et al . Research on heavy laden vehicle brake performance load testing[J]. Auto and Safety, 2015(4): 94⁃99. | |

| 13 | 陈书明, 王连会, 陈静, 等 . 一种滚筒反力式制动试验台制动轴荷再分配装置[P]. 中国:ZL 201510242804.7, 2015⁃07⁃29. |

| 14 | Surblys V , Sokolovskij E . Research of the vehicle brake testing efficiency[J]. Procedia Engineering, 2016, 134:452⁃458. |

| 15 | 万振, 高峰, 丁靖, 等 . 多轴车制动的动力学模型及制动性能分析[J]. 中国机械工程, 2008, 19(3): 365⁃369. |

| Wan Zhen , Gao Feng , Ding Jing , et al . Dynamics model and braking performance analysis of multi⁃axle vehicle[J]. China Mechanical Engineering, 2008, 19(3): 365⁃369. | |

| 16 | 党潇正, 张连洪, 周良生, 等 . 多轴汽车负荷分配的建模验证与计算的研究[J]. 汽车工程, 2014, 36(9): 1122⁃1126. |

| Dang Xiao⁃zheng , Zhang Lian⁃hong , Zhou Liang⁃sheng , et al . A research on the modeling, verification and calculation of load distribution for multi⁃axle vehicles[J]. Automotive Engineering, 2014, 36(9): 1122⁃1126. | |

| 17 | 王宣锋, 梁迎春, 黄朝胜, 等 . 超静定多轴牵引车制动试验载荷参数的优化[J].吉林大学学报:工学版, 2011, 41(2): 316⁃320. |

| Wang Xuan⁃feng , Liang Ying⁃chun , Huang Chao⁃sheng , et al . Load parameter optimization of brake test on statically indeterminate multi⁃axle tractor[J]. Journal of Jilin University (Engineering and Technology Edition), 2011, 41(2): 316⁃320. | |

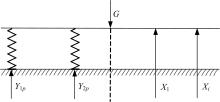

| 18 | 刚宪约, 王登峰, 苏学军, 等 . 基于位移法的多轴汽车轮胎载荷计算方法的研究[J]. 汽车工程, 2012, 34(1): 72⁃75. |

| Xian⁃yue Gang , Wang Deng⁃feng , Su Xue⁃jun , et al . A study on the tire load calculation for multi⁃axle vehicles based on displacement method[J]. Automotive Engineering, 2012, 34(1): 72⁃75. | |

| 19 | Wang Xuan⁃feng , Liang Ying⁃chun , Shi Guang , et al . A study on the asynchronous brake lock⁃up of a statically indeterminate tractor with an air suspension[J]. Proceedings of the Institution of Mechanical Engineers, 2012, 226(4): 507⁃516. |

| 20 | 段亮, 杨树凯, 宋传学, 等 . 某多轴商用车平衡悬架高精度建模与分析[J]. 汽车工程, 2016, 38(2): 229⁃233. |

| Duan Liang , Yang Shu⁃kai , Song Chuan⁃xue , et al . High⁃accuracy modeling and analysis of balanced suspension in a multi⁃axle commercial vehicle[J]. Automotive Engineering, 2016, 38(2): 229⁃233. |

| [1] | 李静,石求军,刘鹏,户亚威. 基于纵向车速估算的商用车ABS神经网络滑模控制[J]. 吉林大学学报(工学版), 2019, 49(4): 1017-1025. |

| [2] | 杨顺,蒋渊德,吴坚,刘海贞. 基于多类型传感数据的自动驾驶深度强化学习方法[J]. 吉林大学学报(工学版), 2019, 49(4): 1026-1033. |

| [3] | 陈鑫,李铭,阮新建,王宁,王佳宁. 基于浸入单元法和延迟分离涡模型的Ahmed车模尾流涡旋结构[J]. 吉林大学学报(工学版), 2019, 49(4): 1034-1042. |

| [4] | 周华,杨志刚,朱晖. 基于整车风洞试验的MIRA车型数值计算[J]. 吉林大学学报(工学版), 2019, 49(4): 1043-1053. |

| [5] | 柳润东,毛军,郗艳红,张宏宇,彭飞. 横风下高速列车会车压力波对风障的气动冲击[J]. 吉林大学学报(工学版), 2019, 49(4): 1054-1062. |

| [6] | 秦国锋,那景新,慕文龙,谭伟,栾建泽,申浩. 高温老化对CFRP/铝合金粘接接头失效的影响[J]. 吉林大学学报(工学版), 2019, 49(4): 1063-1071. |

| [7] | 陈吉清,刘蒙蒙,兰凤崇. 三元动力电池及其成组后的过充安全性试验[J]. 吉林大学学报(工学版), 2019, 49(4): 1072-1080. |

| [8] | 常成,宋传学,张雅歌,邵玉龙,周放. 双馈电机驱动电动汽车变频器容量最小化[J]. 吉林大学学报(工学版), 2018, 48(6): 1629-1635. |

| [9] | 席利贺,张欣,孙传扬,王泽兴,姜涛. 增程式电动汽车自适应能量管理策略[J]. 吉林大学学报(工学版), 2018, 48(6): 1636-1644. |

| [10] | 何仁,杨柳,胡东海. 冷藏运输车太阳能辅助供电制冷系统设计及分析[J]. 吉林大学学报(工学版), 2018, 48(6): 1645-1652. |

| [11] | 那景新,慕文龙,范以撒,谭伟,杨佳宙. 车身钢-铝粘接接头湿热老化性能[J]. 吉林大学学报(工学版), 2018, 48(6): 1653-1660. |

| [12] | 刘玉梅,刘丽,曹晓宁,熊明烨,庄娇娇. 转向架动态模拟试验台避撞模型的构建[J]. 吉林大学学报(工学版), 2018, 48(6): 1661-1668. |

| [13] | 赵伟强, 高恪, 王文彬. 基于电液耦合转向系统的商用车防失稳控制[J]. 吉林大学学报(工学版), 2018, 48(5): 1305-1312. |

| [14] | 宋大凤, 吴西涛, 曾小华, 杨南南, 李文远. 基于理论油耗模型的轻混重卡全生命周期成本分析[J]. 吉林大学学报(工学版), 2018, 48(5): 1313-1323. |

| [15] | 朱剑峰, 张君媛, 陈潇凯, 洪光辉, 宋正超, 曹杰. 基于座椅拉拽安全性能的车身结构改进设计[J]. 吉林大学学报(工学版), 2018, 48(5): 1324-1330. |

|

||