吉林大学学报(工学版) ›› 2024, Vol. 54 ›› Issue (12): 3450-3459.doi: 10.13229/j.cnki.jdxbgxb.20231257

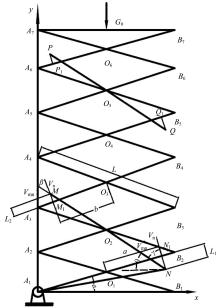

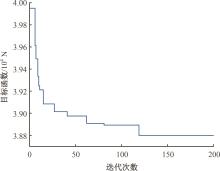

新型多功能高空作业平台稳定性分析和尺度综合

邬伟骏1,2( ),吴江波1,张家乐1,周强1,杨乔洪2,秦训鹏2(

),吴江波1,张家乐1,周强1,杨乔洪2,秦训鹏2( )

)

- 1.国家电投集团江西电力有限公司 新能源发电分公司,南昌 330038

2.武汉理工大学 现代汽车零部件技术湖北省重点实验室,武汉 430070

Stability analysis and scale synthesis of new multifunctional aerial work platform

Wei-jun WU1,2( ),Jiang-bo WU1,Jia-le ZHANG1,Qiang ZHOU1,Qiao-hong YANG2,Xun-peng QIN2(

),Jiang-bo WU1,Jia-le ZHANG1,Qiang ZHOU1,Qiao-hong YANG2,Xun-peng QIN2( )

)

- 1.State Power Investment Group Jiangxi Electric Power Co. ,Ltd. ,New Energy Power Generation Branch,Nanchang 330038,China

2.Hubei Key Laboratory of Advanced Technology for Automotive Components,Wuhan University of Technology,Wuhan 430070,China

摘要:

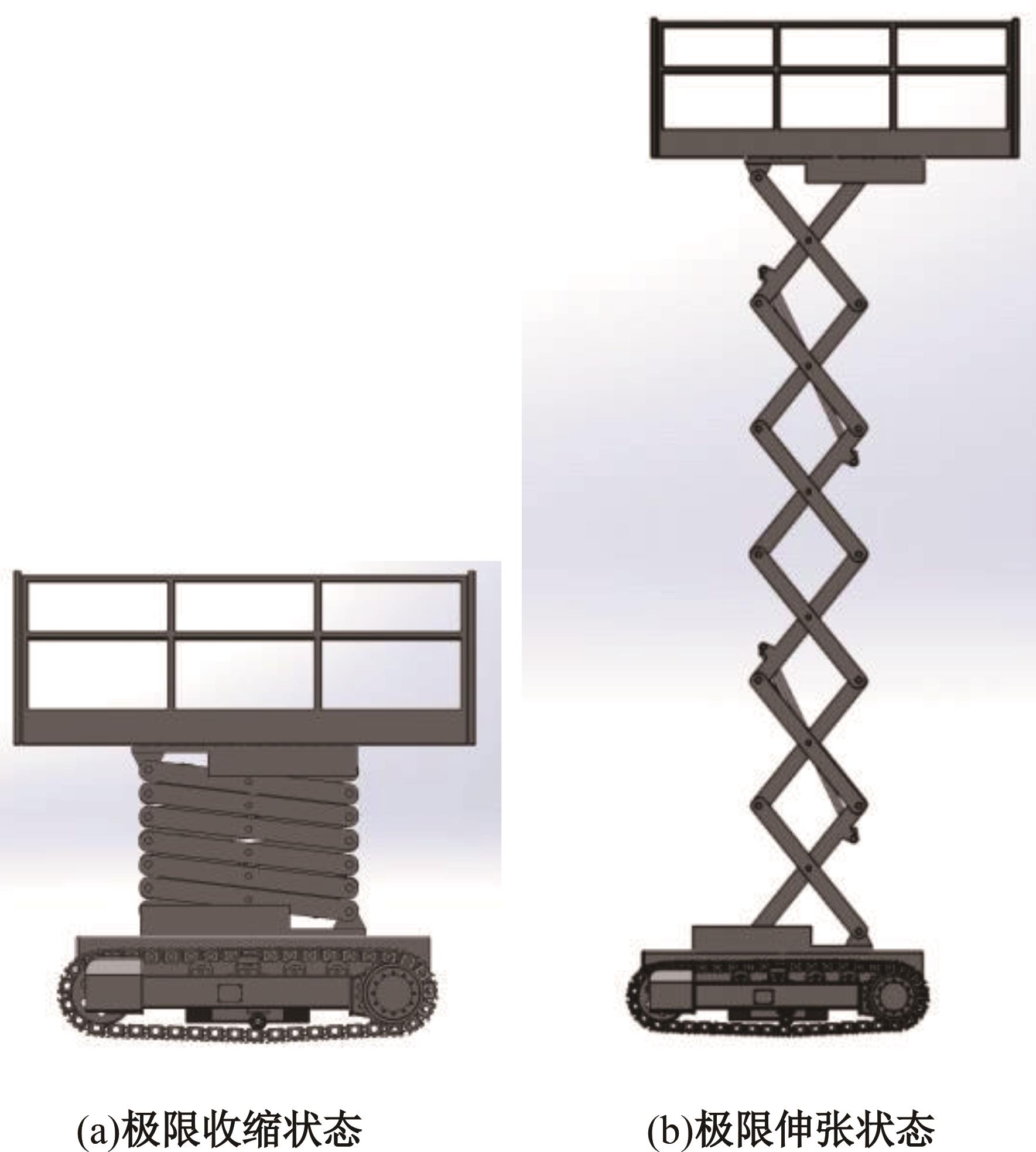

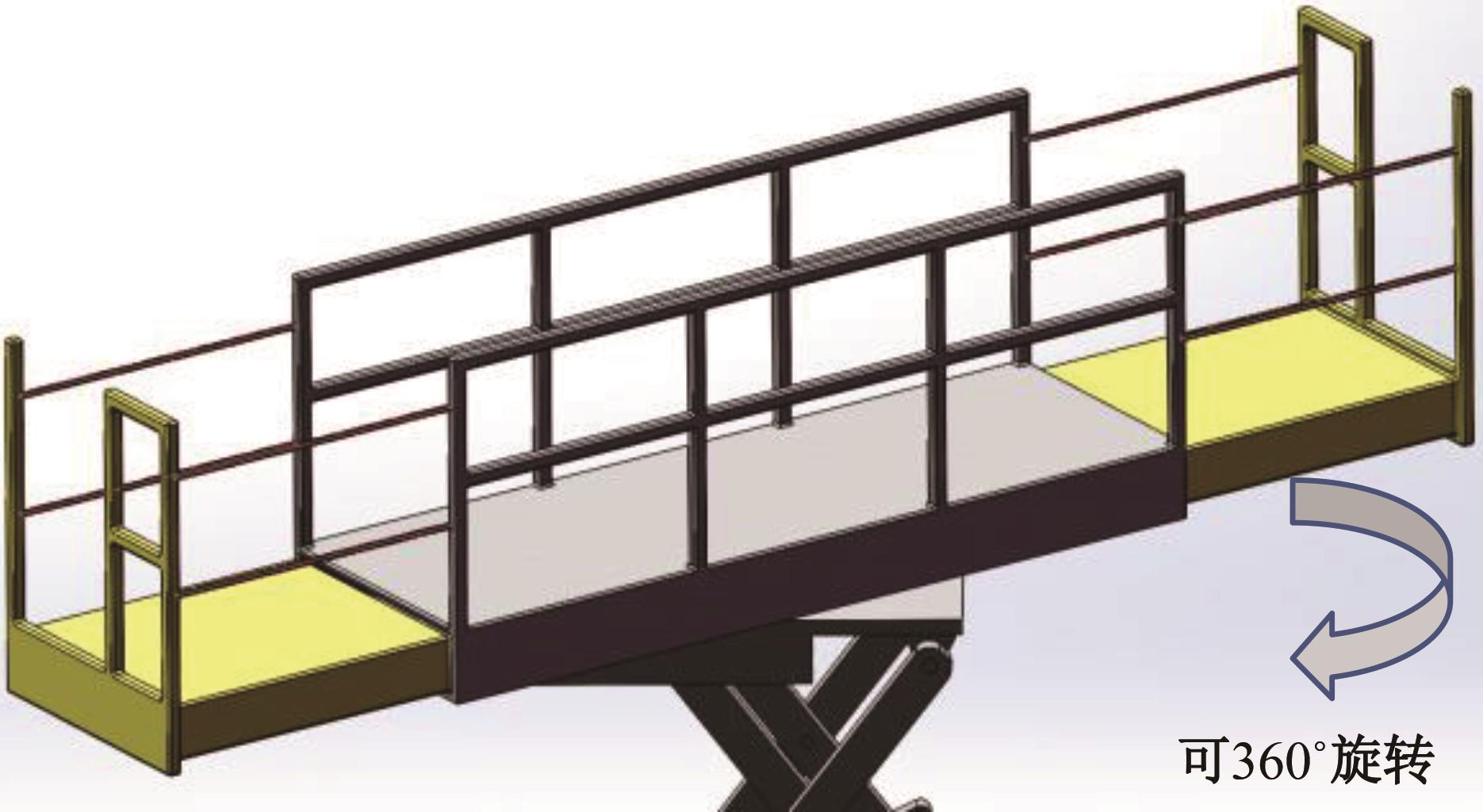

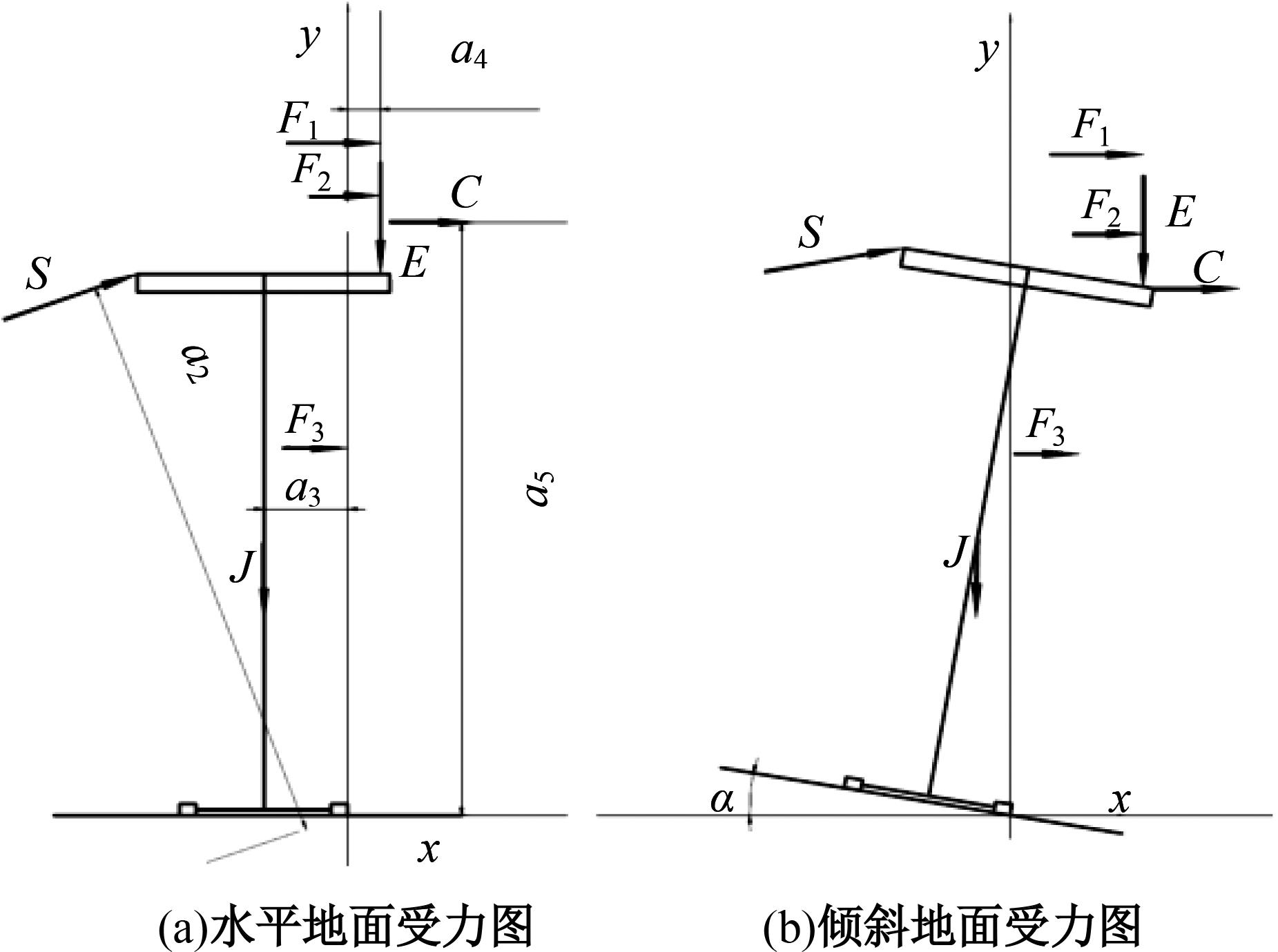

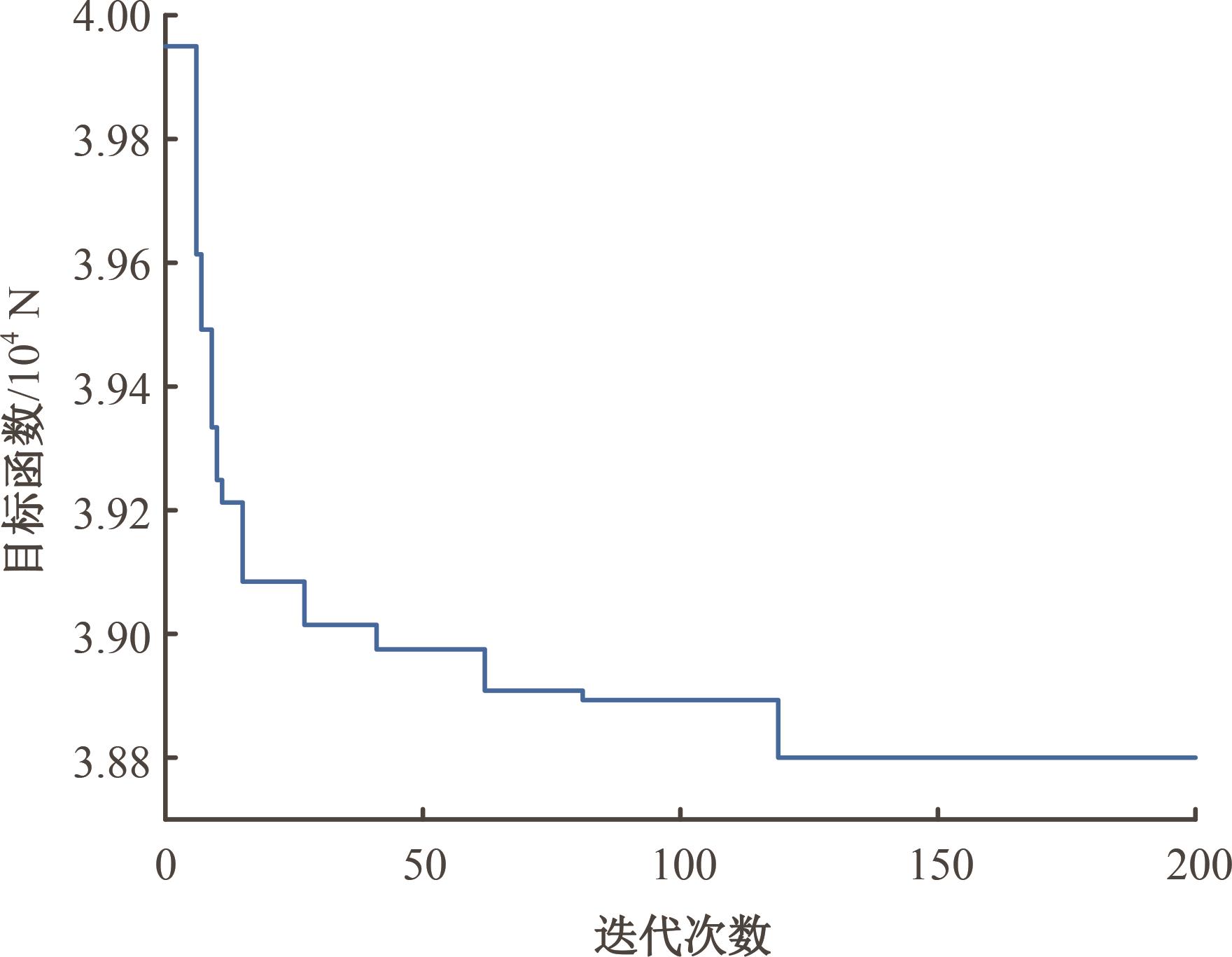

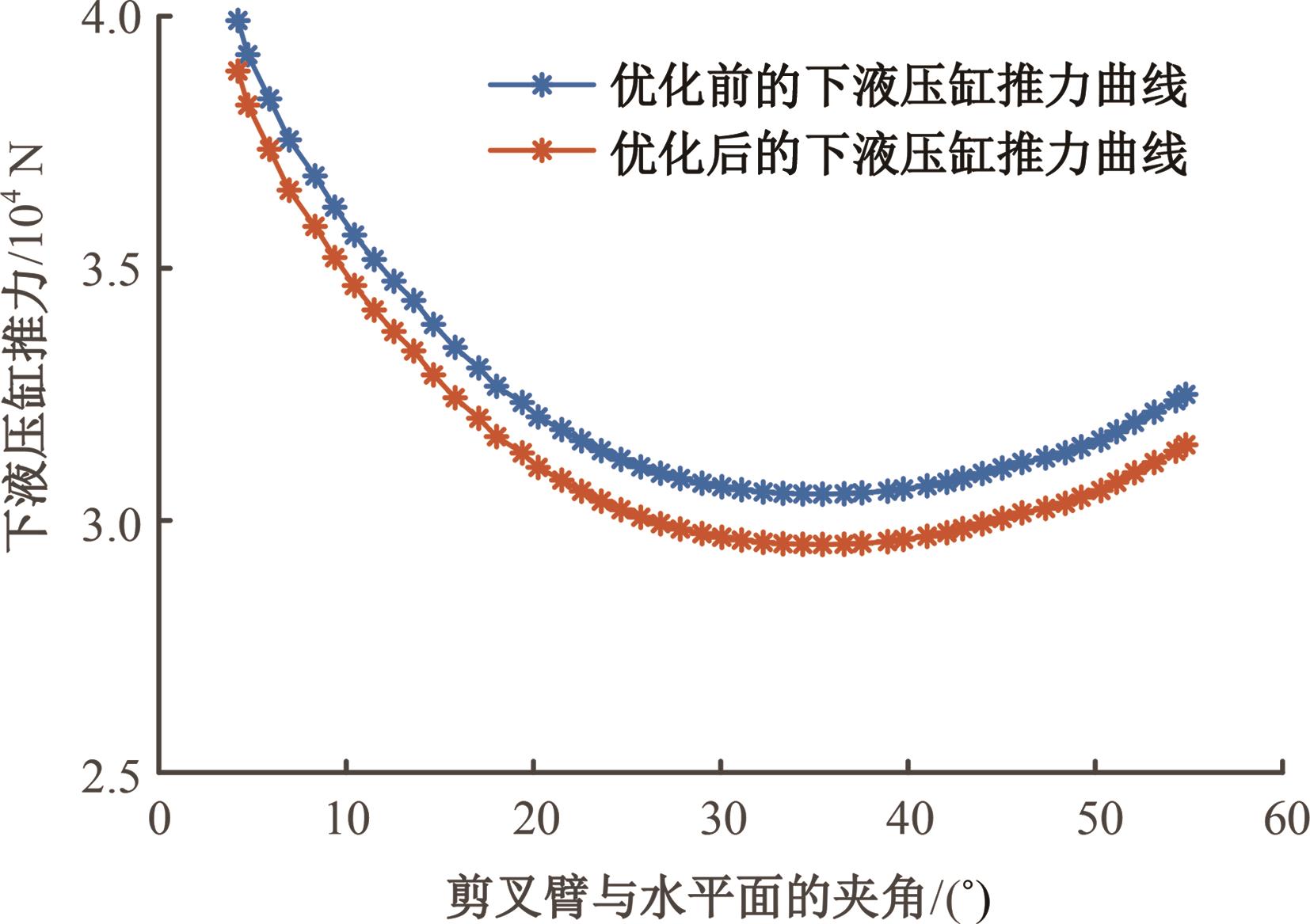

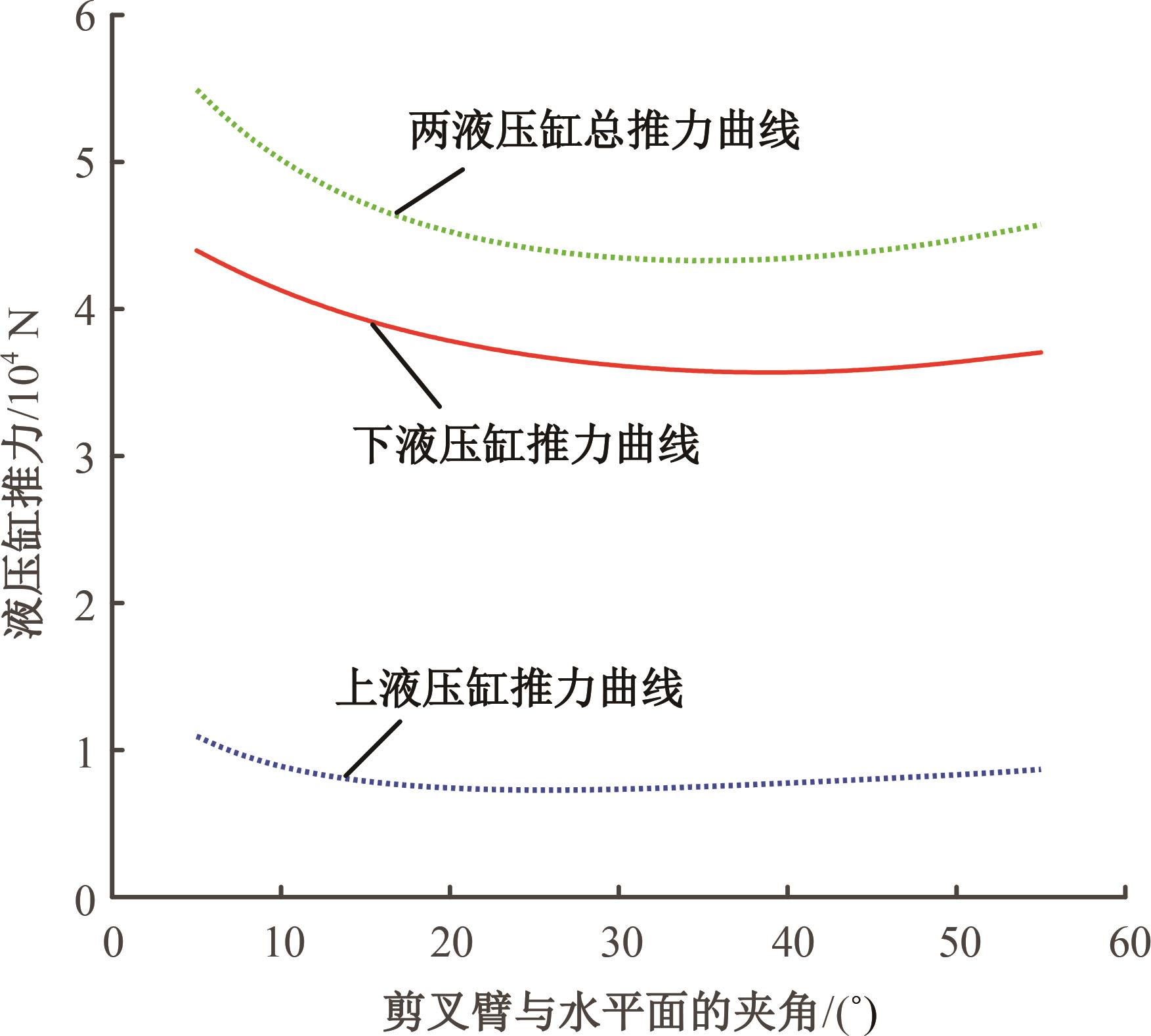

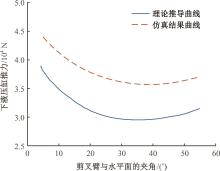

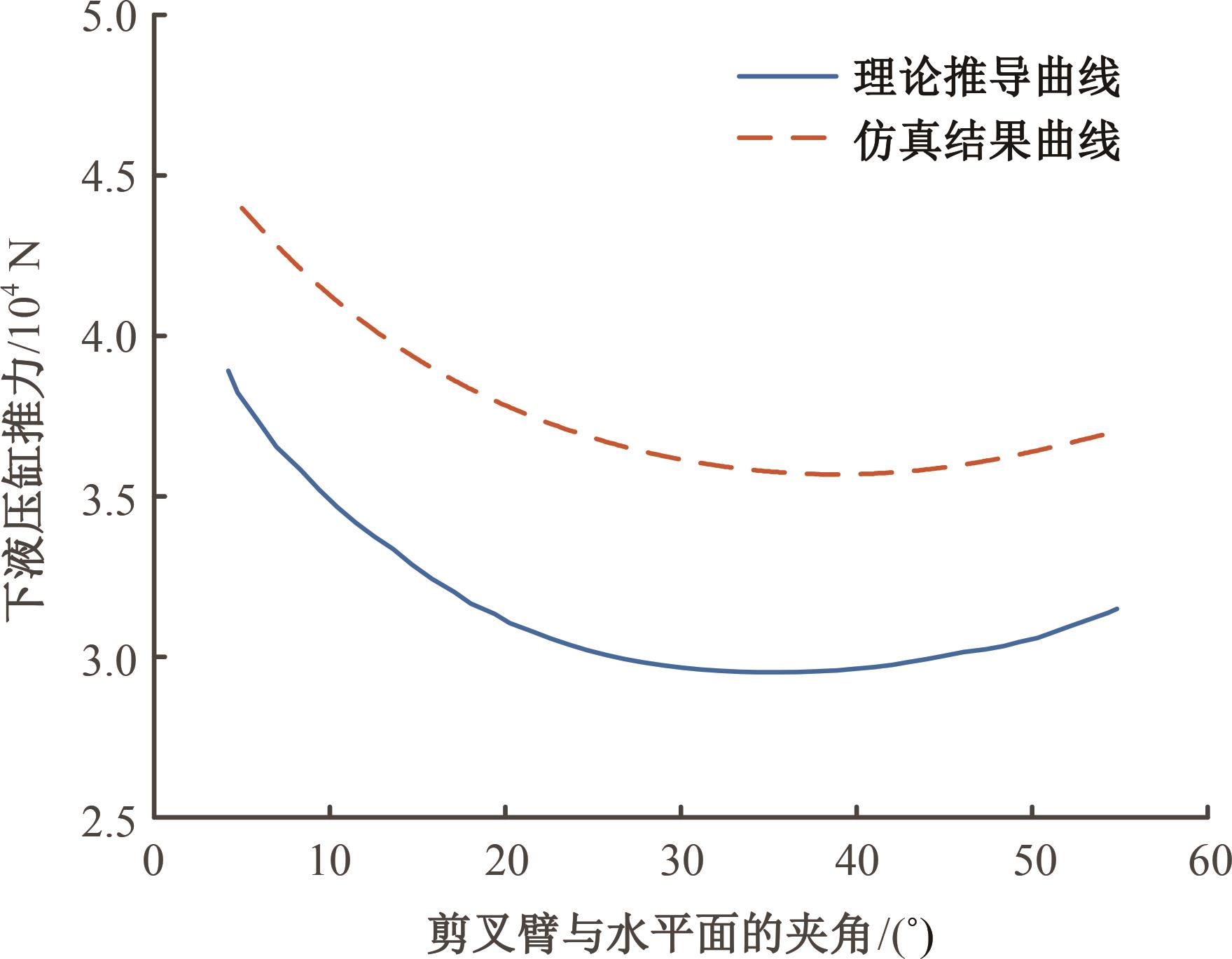

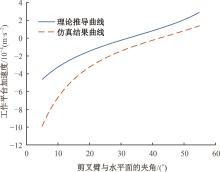

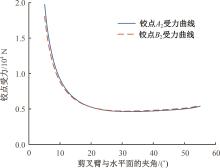

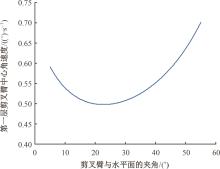

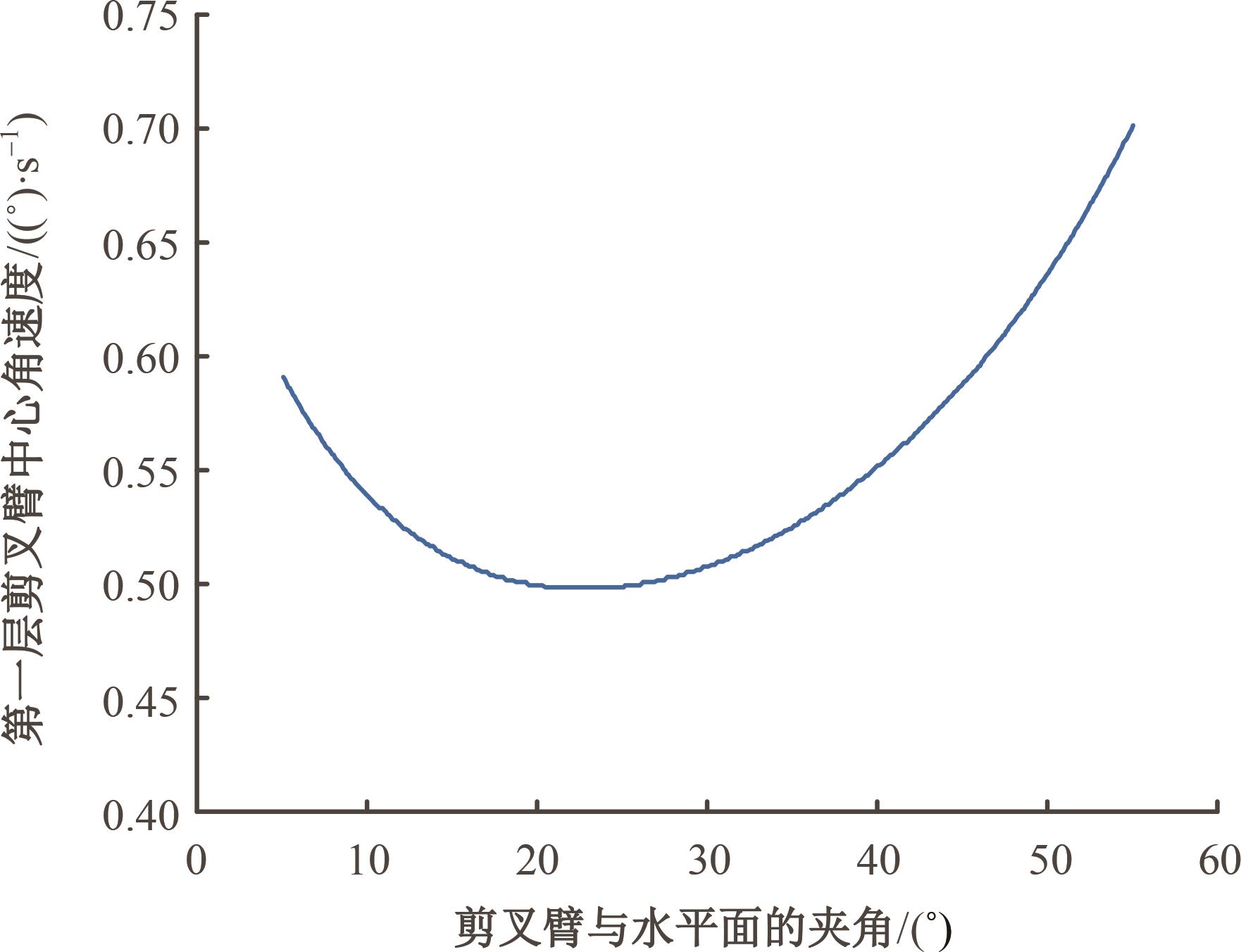

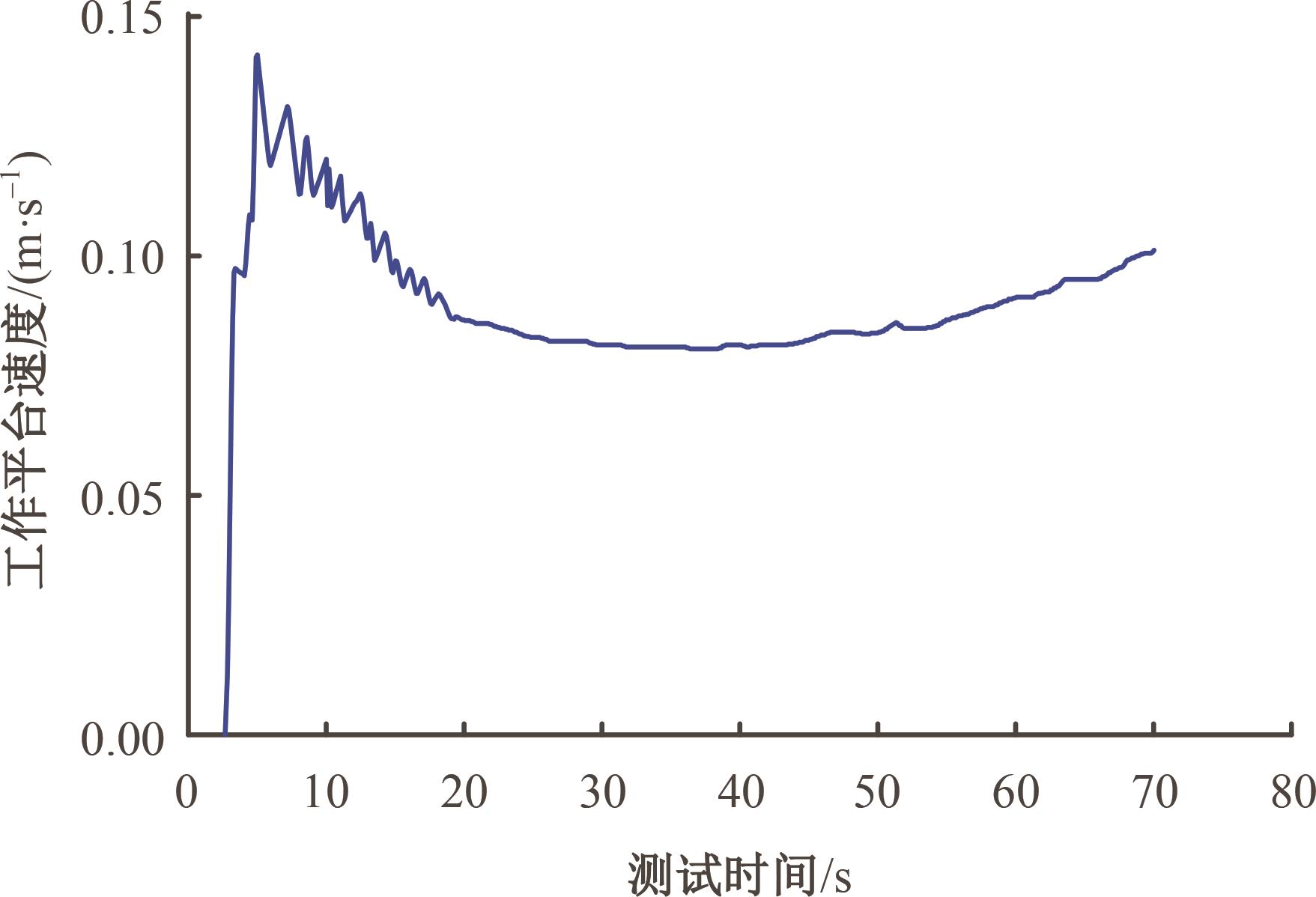

为扩大空中可操作范围,提高机构的灵活性,开发了一种带旋转伸缩动力装置的剪叉式高空作业平台。在完成基本尺寸初步设计的基础上,对作业平台抗倾覆稳定性进行了分析。当作业平台旋转至与底板夹角为90°时,通过建立力学模型,以稳定系数法验证了其载荷稳定性,以直角坐标法和瞬时速度中心法计算出作业平台速度和加速度。通过虚功原理得到液压缸推力,并采用遗传算法对下液压缸的铰点位置进行了优化。最后,采用ADAMS软件进行动力学仿真对比分析,并结合作业平台实物加速度和速度测量结果验证了理论计算和仿真结果的正确性。

中图分类号:

- TH137.331

| 1 | 范茂, 李世芸. 基于ADAMS的压紧机构运动学仿真研究[J].软件, 2020,41(2):145-148. |

| Fan Mao, Li Shi-yun. Kinematic simulation of compression mechanism based on ADAMS[J]. Software,20, 41(2): 145-148. | |

| 2 | Zhong G, Yi H, Dou W. Design of dual-drive vertical lift servo system and synchronous control performance analysis[J]. IEEE/ASME Transactions on Mechatronics, 2020, 25(6): 2927-2937. |

| 3 | Doçi I, Lajqi S, Makolli S, et al. Scissor lift dynamic analysis and motion regulation for the case of lifting with maximum load[J]. Trans & Motauto World, 2021, 6(2): 38-42. |

| 4 | 吴硕博, 董文龙, 孟哲, 等. 剪叉式作业平台稳定性仿真分析与计算[J]. 起重运输机械, 2021(19):73-76. |

| Wu Shuo-bo, Dong Wen-long, Meng Zhe, et al. Stability simulation analysis and calculation of shear fork operating platform[J]. Hoisting and Transporting Machinery, 2021(19):73-76. | |

| 5 | 王斌. 剪叉式高空作业平台上车液压系统的稳定性分析[J]. 矿业装备, 2023(1): 160-162. |

| Wang Bin. Stability analysis of on-board hydraulic system of shear fork aerial work platform[J]. Mining Equipment, 2023(1): 160-162. | |

| 6 | 高旭宏, 徐向阳, 王书翰, 等. 自行式高空作业平台的动态稳定性分析[J].中南大学学报: 自然科学版,2017, 48(10): 2836-2842. |

| Gao Xu-hong, Xu Xiang-yang, Wang Shu-han, et al. Analysis of dynamic stability of self-propelled aerial work platform [J]. Journal of Central South University (Science and Technology),2017,48(10):2836-2842. | |

| 7 | 喻向阳, 黄斌, 银峰, 等. 基于有限元分析的剪叉式高空作业平台叉臂轻量化设计[J]. 建设机械技术与管理, 2023, 36(1): 57-60. |

| Yu Xiang-yang, Huang Bin, Yin Feng, et al. Lightweight design of fork arm of shear fork aerial working platform based on finite element analysis[J]. Construction Machinery Technology and Management, 2023, 36(1): 57-60. | |

| 8 | Danh T H, Ngoc N D, Nga N T T, et al. Application of MOORA and MEREC methods to select the best schema of scissors mechanisms[J]. Journal of Military Science and Technology, 2022(FEE): 177-184. |

| 9 | 吉喆, 董文龙, 刘涛, 等.剪叉式高空作业车液压缸安装参数优化[J].起重运输机械, 2021(22): 43-46. |

| Ji Zhe, Dong Wen-long, Liu Tao, et al. Optimization of hydraulic cylinder installation parameters of shear fork aerial truck[J]. Hoisting and Transporting Machinery, 2021(22): 43-46. | |

| 10 | 刘吉超, 张伟康, 郑自冲, 等. 剪叉式高空作业平台举升机构参数匹配研究[J]. 机电工程, 2022, 39(2):173-179. |

| Liu Ji-chao, Zhang Wei-kang, Zheng Zi-chong, et al. Research on parameter matching of lifting mechanism of shear fork aerial working platform [J]. Mechanical and Electrical Engineering,2022, 39(2): 173-179. | |

| 11 | He S, Ouyang M, Gong J, et al. Mechanical simulation and installation position optimisation of a lifting cylinder of a scissors aerial work platform[J]. The Journal of Engineering,2019,2019(13):74-78. |

| 12 | 秦基磊, 史蔚. 伸缩臂式自行走高空作业车液压系统的改进探讨[J]. 内燃机与配件, 2021(23):68-69. |

| Qin Ji-lei, Shi Wei. Discussion on improvement of hydraulic system of telescopic boom self-propelled aerial work vehicle[J]. Internal Combustion Engines and Accessories, 2021(23): 68-69. | |

| 13 | 王铎, 王尚斌, 李超, 等.基于虚功原理剪叉机构驱动力计算[J]. 锻压装备与制造技术, 2020, 55(2):36-38. |

| Wang Duo, Wang Shang-bin, Li Chao, et al. Calculation of driving force of shear fork mechanism based on virtual work principle[J]. Forging Equipment & Manufacturing Technology, 2020, 55(2): 36-38. | |

| 14 | 刘军. 一种高空作业车液压系统设计与仿真[J]. 液压与气动, 2021, 45(7):154-163. |

| Liu Jun. Design and simulation of a hydraulic system for aerial work vehicle [J]. Chinese Hydraulics & Pneumatics, 2021, 45(7):154-163. | |

| 15 | 刘志, 纪爱敏, 张磊, 等. 剪叉式高空作业平台上车液压系统的稳定性研究[J]. 机电工程,2020, 37(6):600-606. |

| Liu Zhi, Ji Ai-min, Zhang Lei, et al. Study on the stability of on-board hydraulic system of shear fork aerial work platform[J]. Mechanical and Electrical Engineering, 2020, 37(6): 600-606. | |

| 16 | 何宇, 孙瑜. 基于ADAMS的液压叉剪式升降机的仿真研究[J]. 萍乡学院学报, 2018, 35(3): 44-47. |

| He Yu, Sun Yu. Simulation research of hydraulic fork shear elevator based on ADAMS [J]. Journal of Pingxiang University, 2018, 35(3): 44-47. | |

| 17 | 邓彧, 陆进添, 谢仁军. 一种保障高空作业平台稳定性的重心分配方法[J]. 建筑机械化, 2021, 42(12):35-37. |

| Deng Yu, Lu Jin-tian, Xie Ren-jun. A method of gravity distribution to ensure the stability of aerial work platform [J]. Construction Mechanization, 2021, 42(12): 35-37. |

| [1] | 商蕾,杨萍,杨祥国,潘建欣,杨军,张梦如. 基于APSO-BP-PID控制的质子交换膜燃料电池热管理系统温度控制[J]. 吉林大学学报(工学版), 2024, 54(9): 2401-2413. |

| [2] | 杨然兵,张建,尚书旗,田光博,翟宇鸣,潘志国. 甘薯联合收获机二级输送分离装置的设计与试验[J]. 吉林大学学报(工学版), 2024, 54(9): 2708-2722. |

| [3] | 蒋林,李国龙,王时龙,徐凯,李喆裕. 基于主成分回归的进给轴热膨胀误差建模[J]. 吉林大学学报(工学版), 2024, 54(8): 2149-2155. |

| [4] | 杨楠,肖军. 序列二次规划算法下城市智能交通运行节能优化控制[J]. 吉林大学学报(工学版), 2024, 54(8): 2223-2228. |

| [5] | 安颖,高帅. 基于扭转减振的汽车机械式自动变速系统设计[J]. 吉林大学学报(工学版), 2024, 54(7): 1844-1850. |

| [6] | 汤小红,龚永健. 考虑能耗与负载因素的抓取机械臂运动轨迹规划算法[J]. 吉林大学学报(工学版), 2024, 54(7): 1862-1868. |

| [7] | 罗蓉,梁宇,牛茏昌,黄婷婷,苗强. 多温度条件沥青混合料水稳定性评价指标阈值[J]. 吉林大学学报(工学版), 2024, 54(7): 1966-1977. |

| [8] | 张则强,王灿,刘俊琦,计丹,刘思璐. 基于改进麻雀搜索算法的平行行排序问题[J]. 吉林大学学报(工学版), 2024, 54(7): 1851-1861. |

| [9] | 王永胜,吕宝宏,王金珂,杨大江,熊泤哲,张斌伟. 新型地锚张弦梁式泥石流格栅坝稳定性分析[J]. 吉林大学学报(工学版), 2024, 54(6): 1719-1729. |

| [10] | 蒲云,徐银,刘海旭,谭一帆. 考虑多车影响的智能网联车跟驰模型[J]. 吉林大学学报(工学版), 2024, 54(5): 1285-1292. |

| [11] | 关亮亮,田国红. 基于动力学分析的汽车减震器示功图故障检测算法[J]. 吉林大学学报(工学版), 2024, 54(5): 1221-1226. |

| [12] | 汪少华,张启睿,施德华,殷春芳,李春. 双行星排式混合动力传动系统非线性振动响应特性分析[J]. 吉林大学学报(工学版), 2024, 54(4): 890-901. |

| [13] | 都雪静,王宁,张杰,裴玉龙. 寒区危险路段半挂汽车列车横向稳定性控制策略[J]. 吉林大学学报(工学版), 2024, 54(4): 996-1006. |

| [14] | 曲大义,张可琨,顾原,王韬,宋慧,戴守晨. 自动驾驶车辆换道决策行为分析及分子动力学建模[J]. 吉林大学学报(工学版), 2024, 54(3): 700-710. |

| [15] | 回丽,金磊,宋万万,周松,安金岚. 转向架用SMA490BW钢不同焊接区域裂纹扩展速率[J]. 吉林大学学报(工学版), 2024, 54(3): 650-656. |

|