吉林大学学报(工学版) ›› 2019, Vol. 49 ›› Issue (4): 1258-1265.doi: 10.13229/j.cnki.jdxbgxb20180303

• • 上一篇

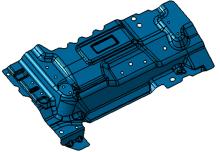

手刹固定板冲压成形数值模拟

- 1. 吉林大学 材料科学与工程学院, 长春130022

2. 一汽解放青岛汽车有限公司, 山东 青岛 266000

Numerical simulation for handbrake fixed plate forming

Xin LI1( ),Dan WANG1,Jun⁃xu CHEN2,Yan⁃peng SUN1,Zheng⁃wei GU1,Hong XU1

),Dan WANG1,Jun⁃xu CHEN2,Yan⁃peng SUN1,Zheng⁃wei GU1,Hong XU1

- 1. College of Materials Science and Engineering, Jilin University, Changchun 130022, China

2. FAW Jiefang Automobile Company Limited, Qingdao 266000, China

摘要:

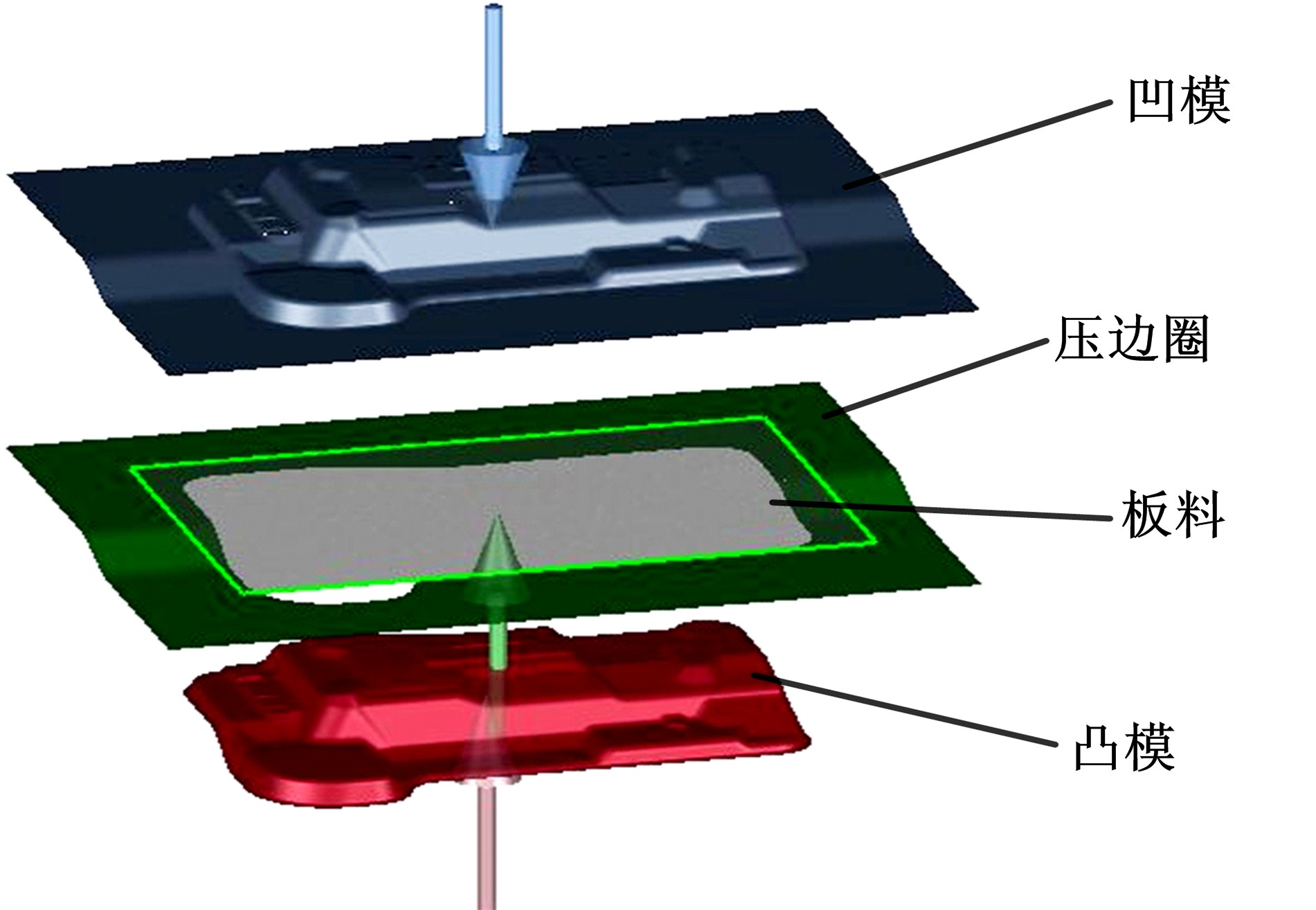

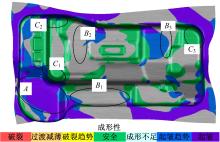

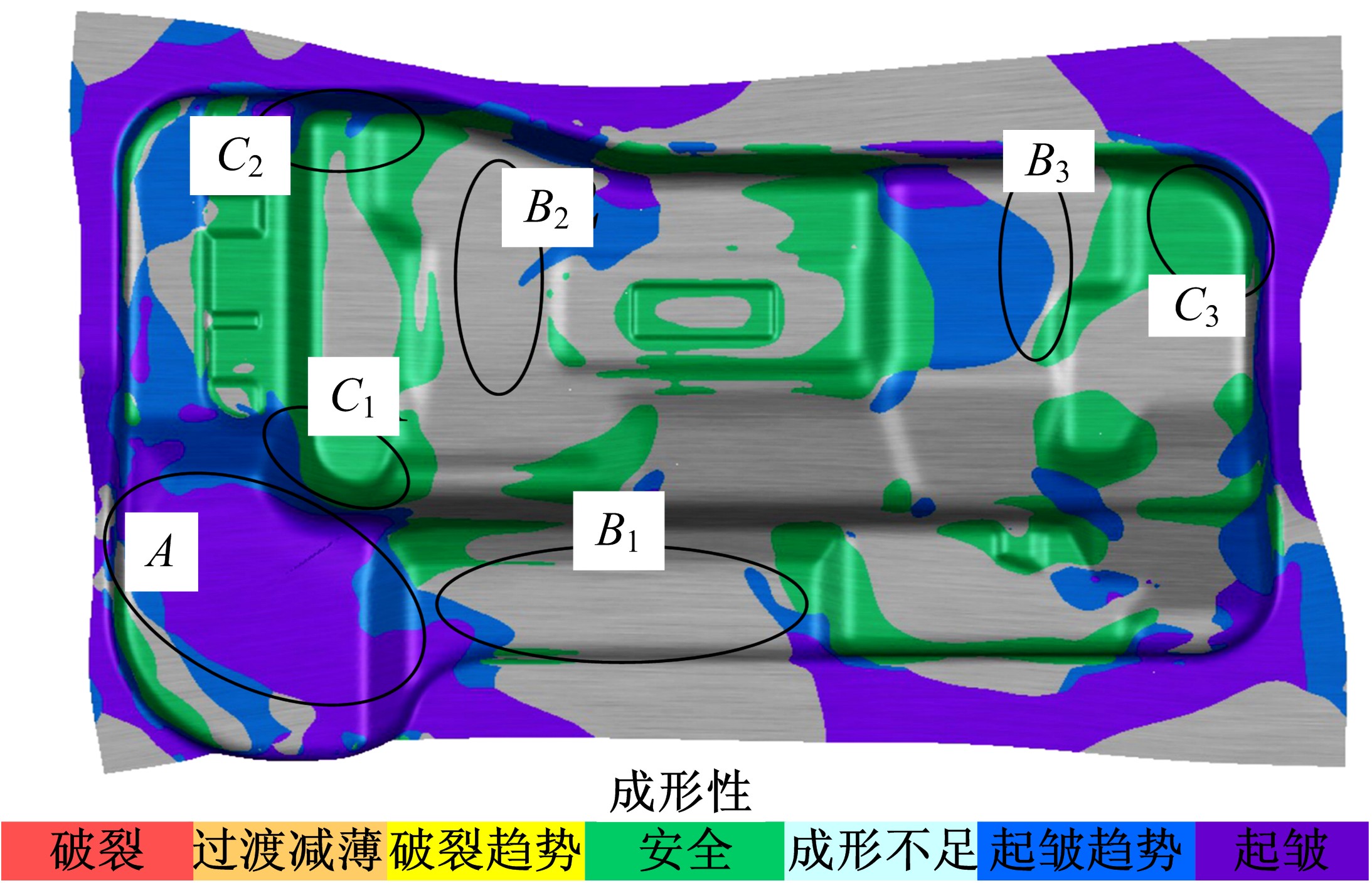

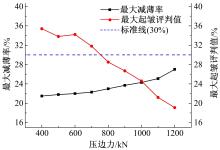

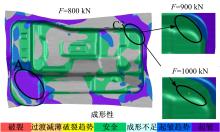

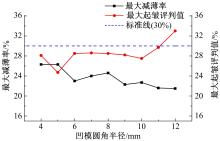

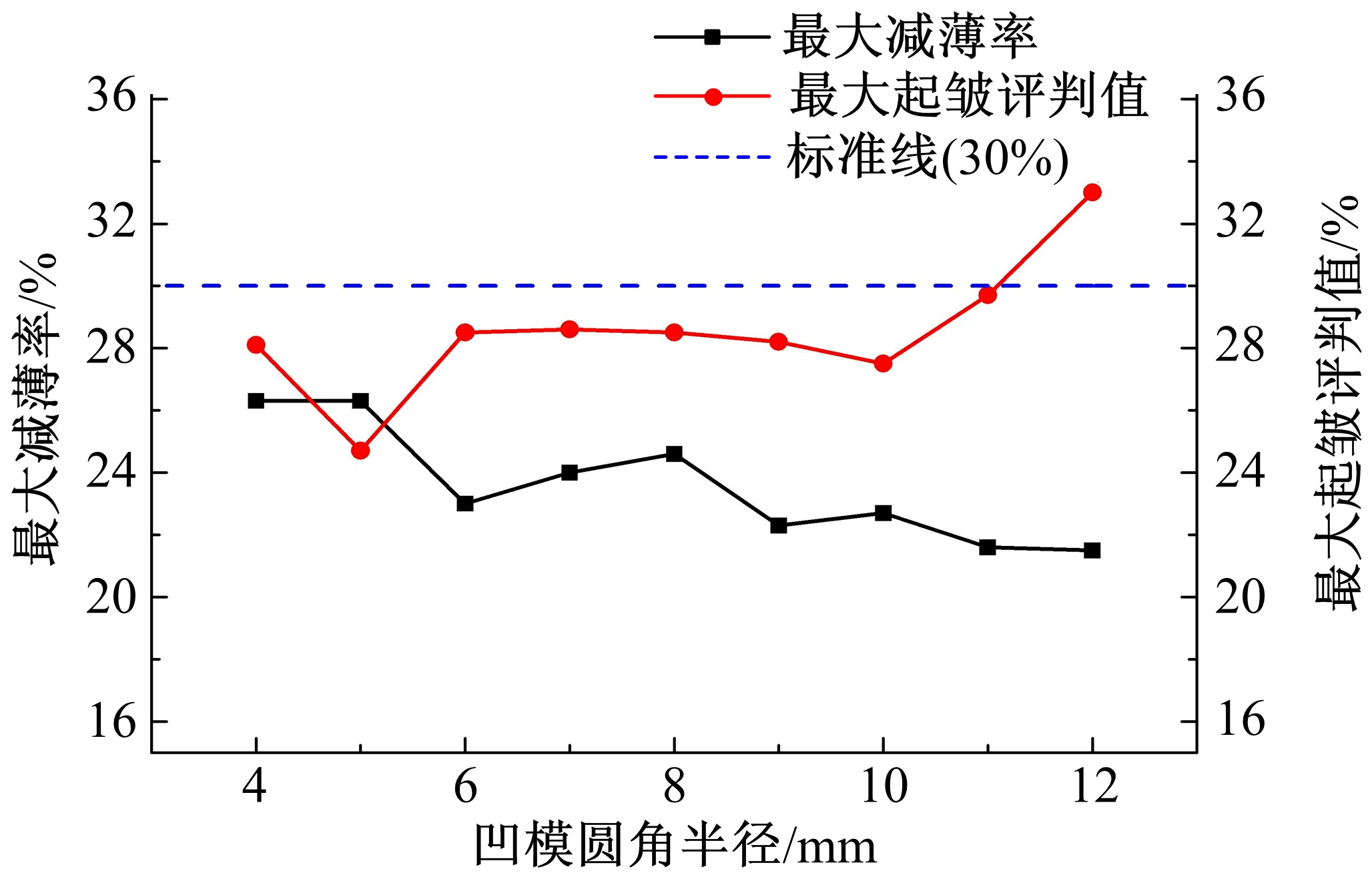

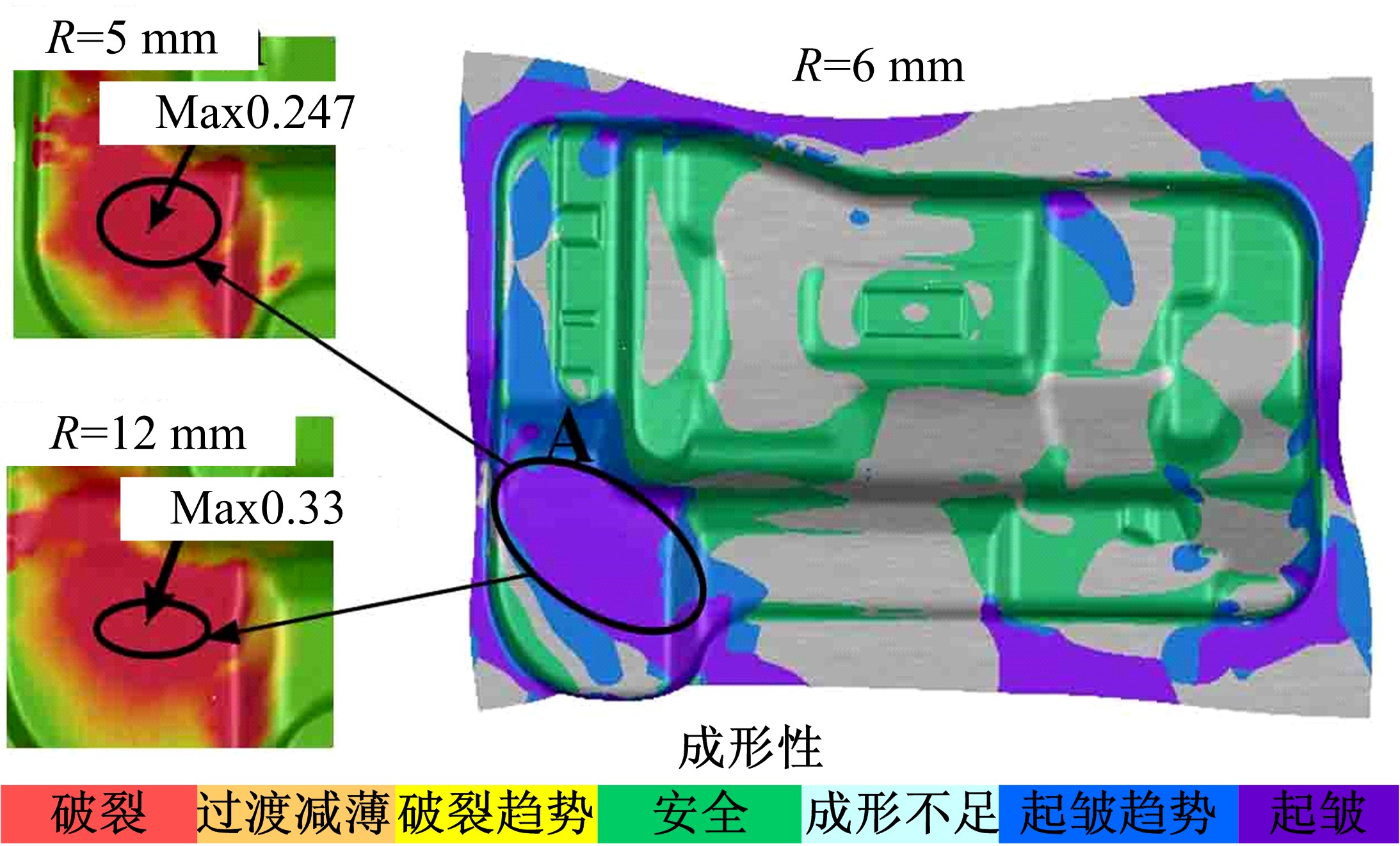

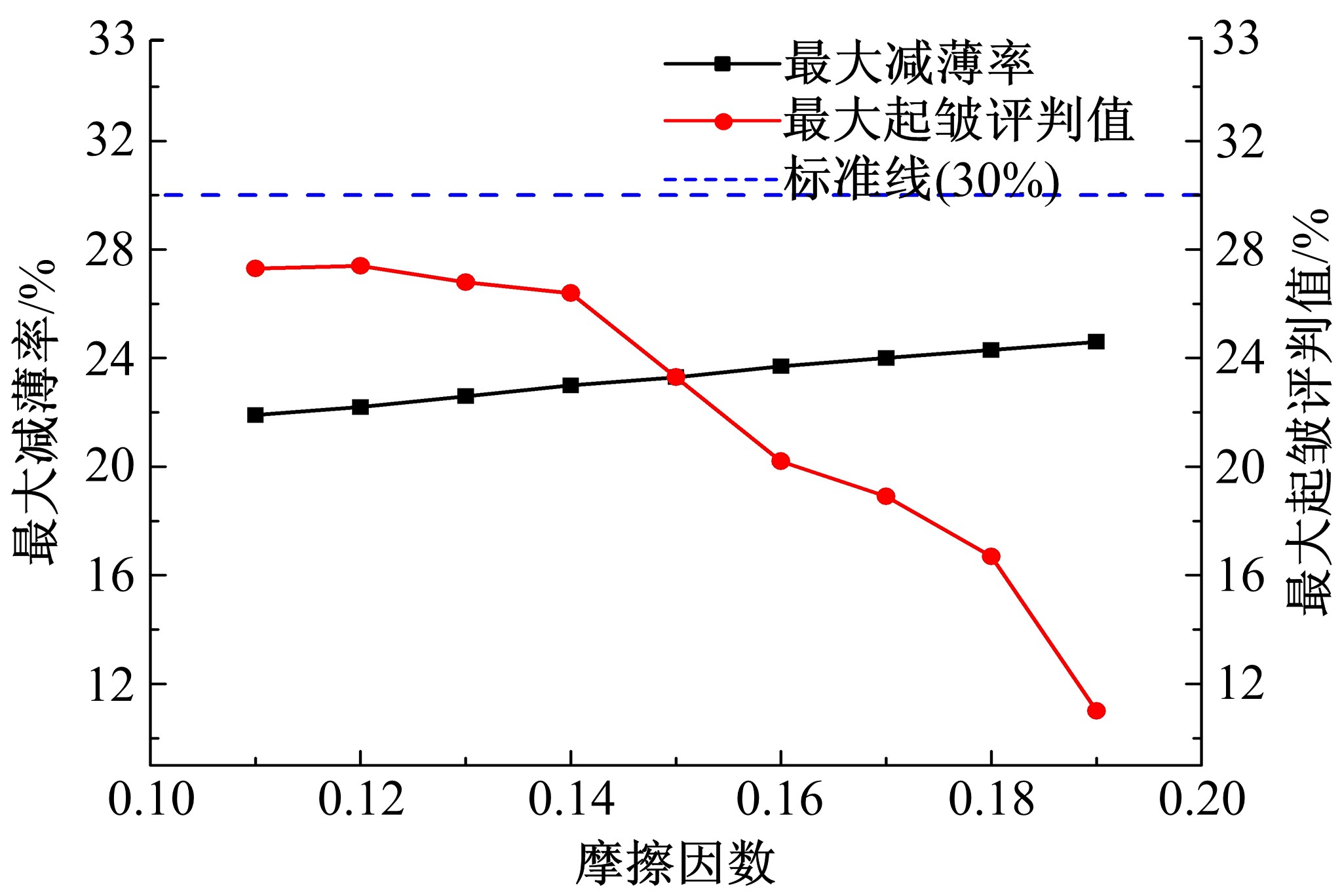

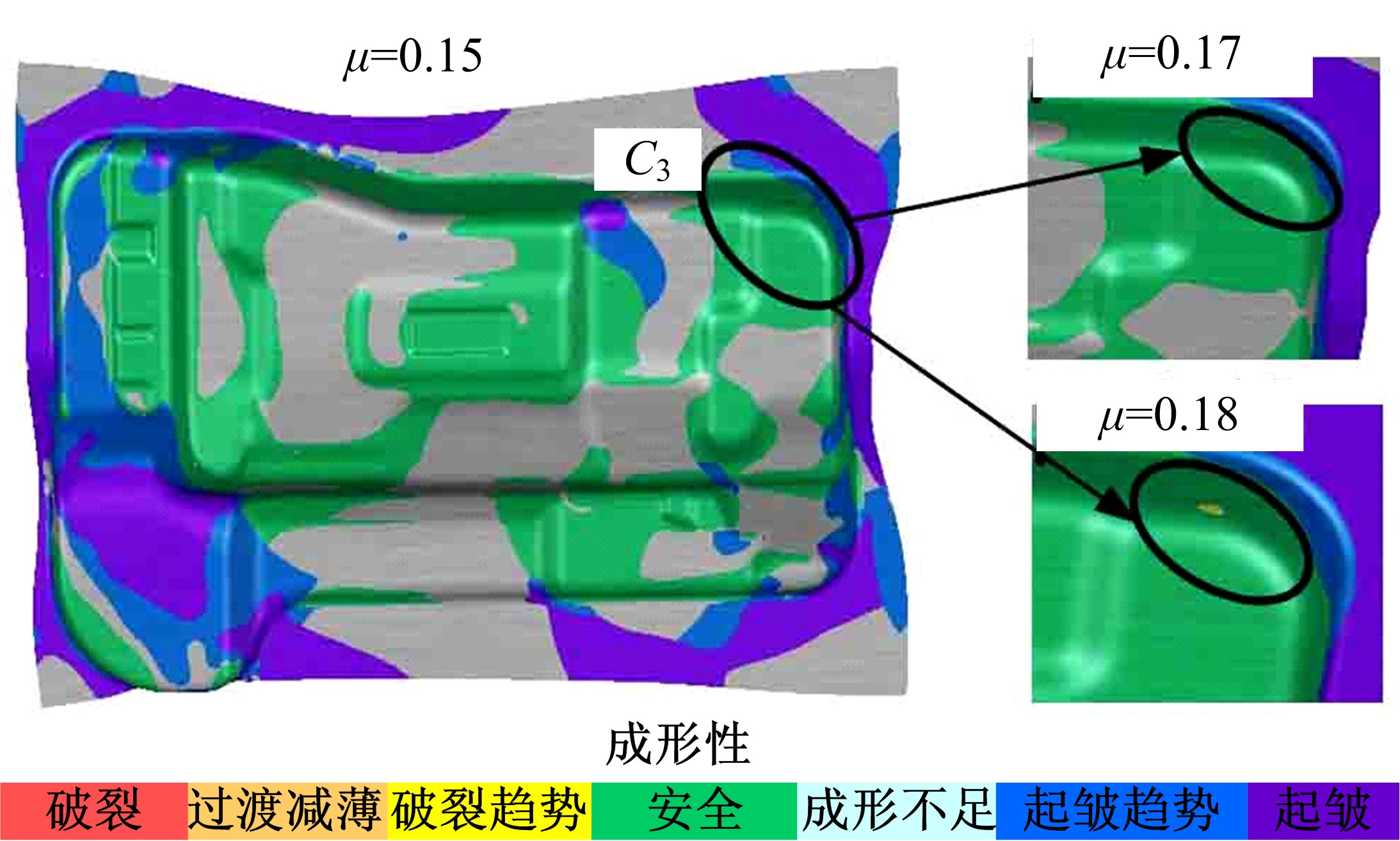

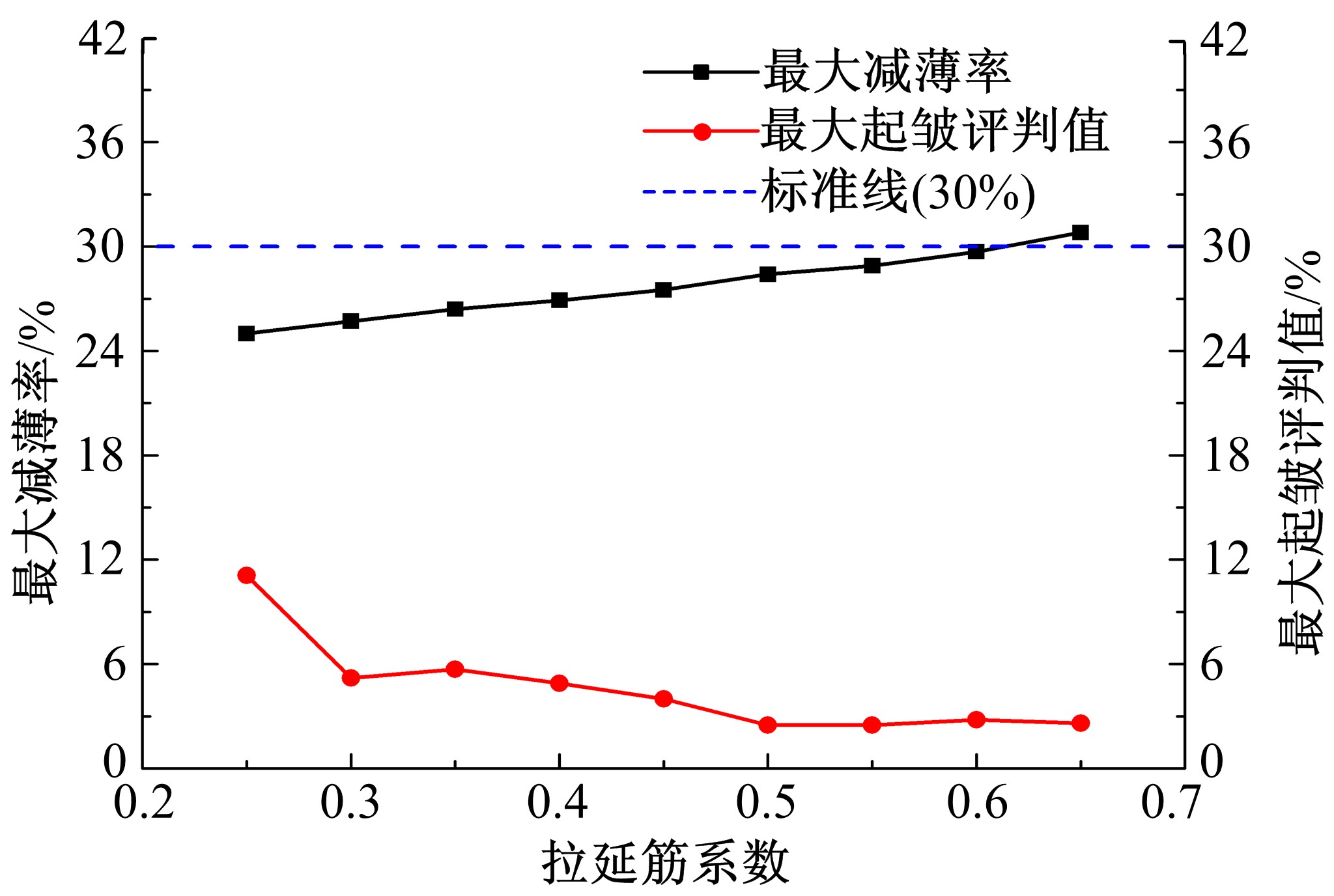

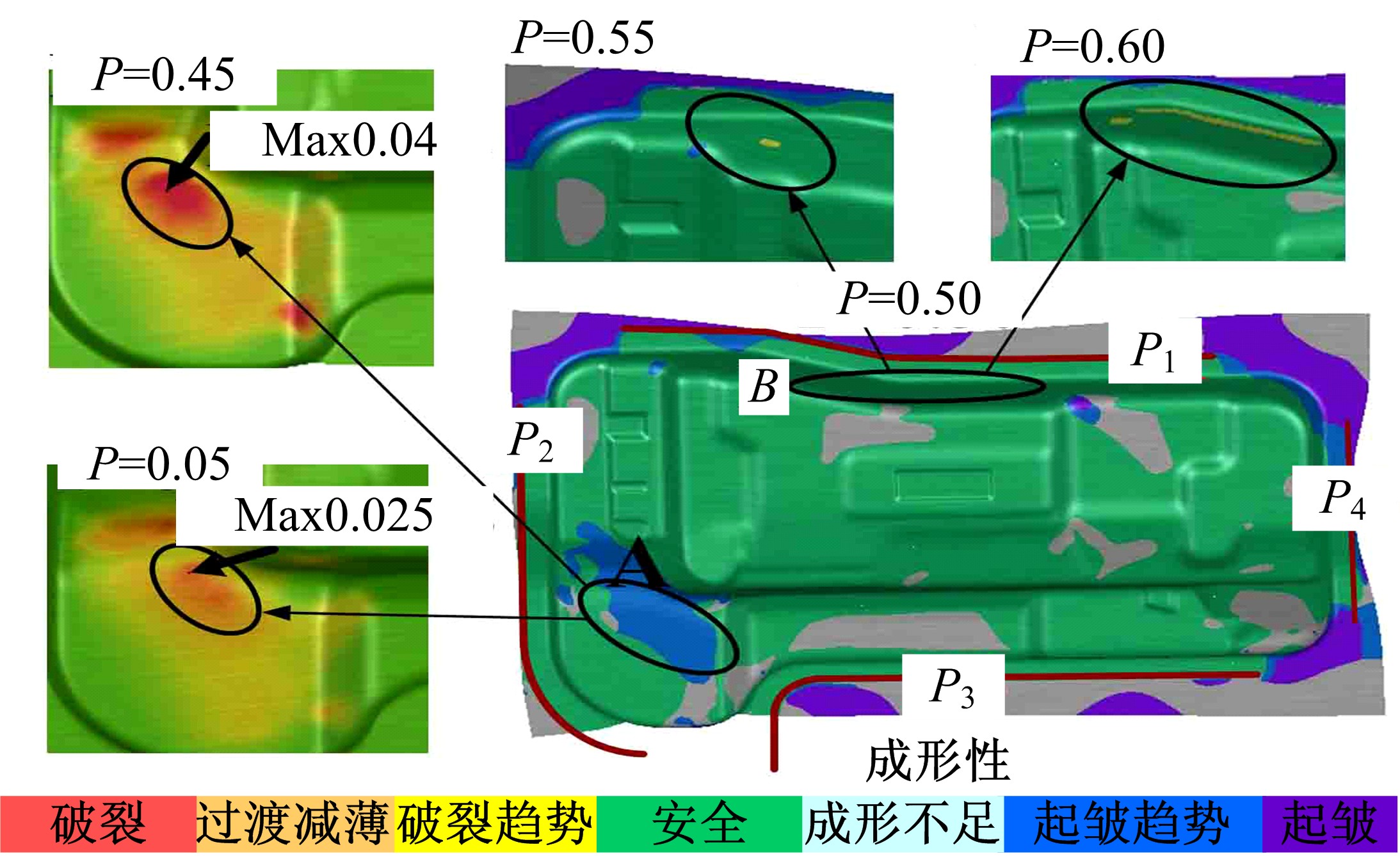

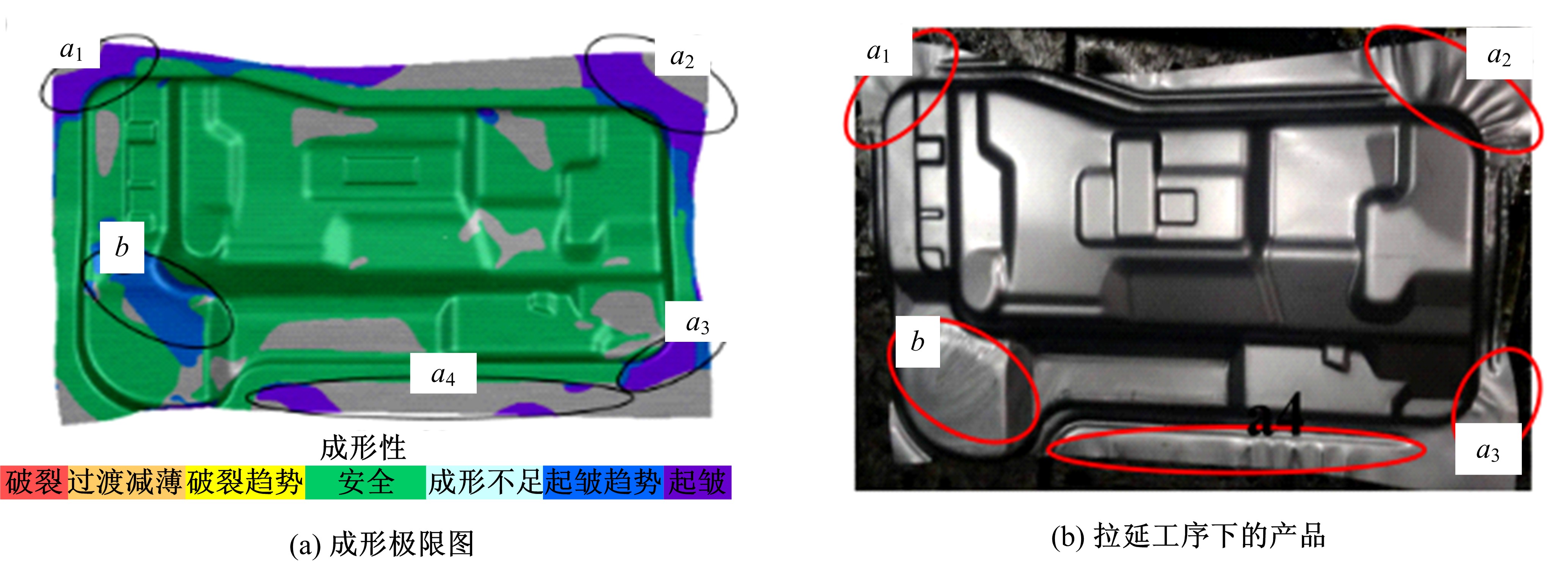

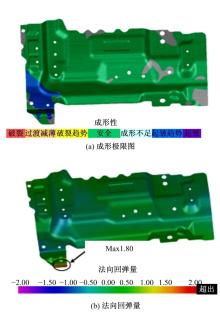

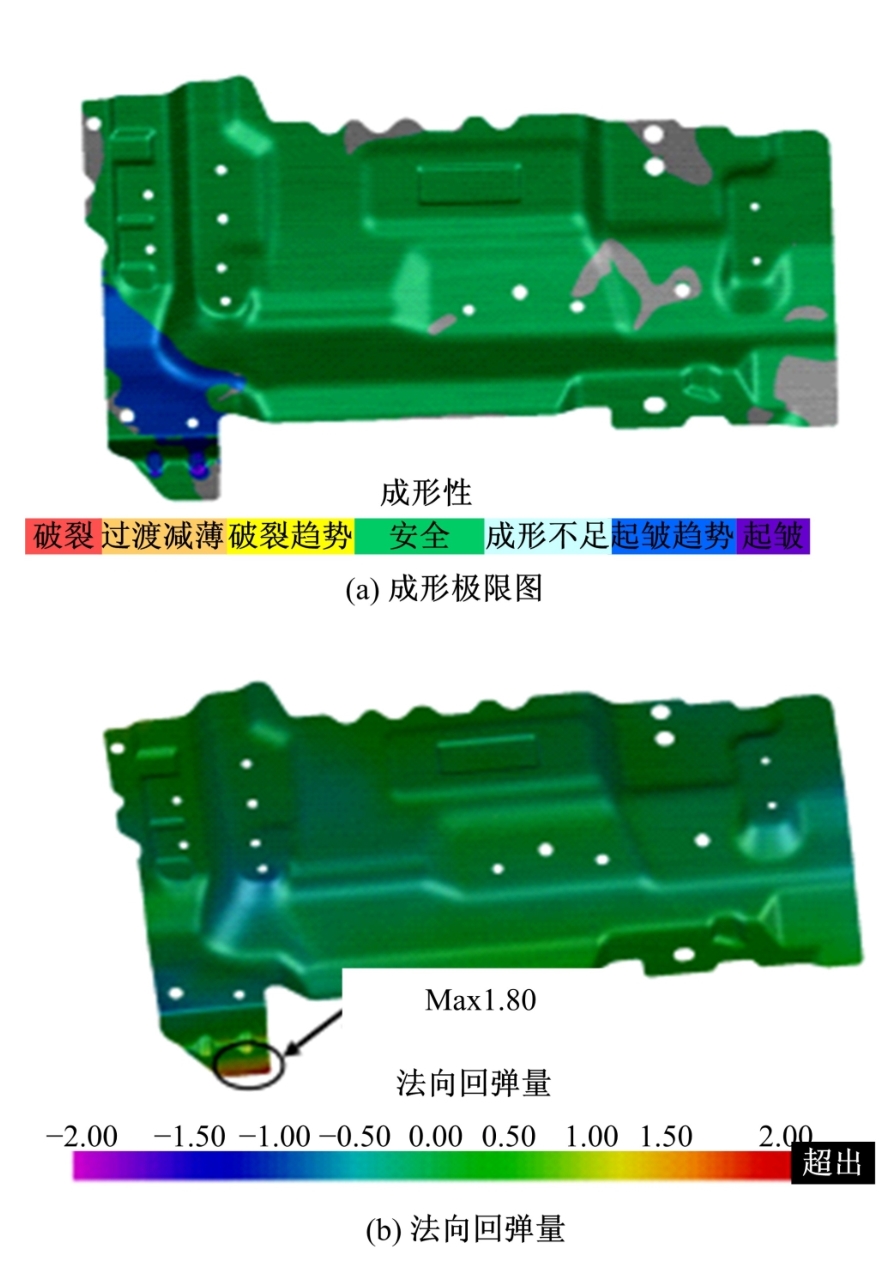

利用有限元模拟软件AutoForm对某车型手刹固定板进行了冲压成形数值模拟,研究了工艺参数对拉延成形质量的影响规律,并分析了原因。采用正交试验优化设计方法进一步优化了工艺参数,并进行了全工序模拟。研究结果表明:在合理设置拉延筋基础上,通过优化工艺参数能够有效控制成形件质量。最佳工艺参数条件为:压边力600 kN、凹模圆角半径6 mm、凹凸模模具间隙1.50 mm、摩擦因数0.15。通过实际实验验证了模拟结果的正确性,说明利用数值模拟可以有效指导实际生产。

中图分类号:

- TG386

| 1 | 关来德 . 汽车侧围外板A柱拐角起皱的分析及解决方案[J]. 锻压技术,2017,42(4):50⁃54. |

| Guan Lai⁃de . Analysis and solution on corner wrinkling of side panel A column for automobile[J]. Forging and Stamping Technology,2017,42(4):50⁃54. | |

| 2 | 李春光,胡平,郭威 . 汽车覆盖件深拉延有限元仿真过程中的材料塑性与失效模型[J]. 吉林大学学报:工学版,2005,35(3):277⁃281. |

| Li Chun⁃guang , Hu Ping , Guo Wei . Material plasticity and invalidation model in fem simulation of automobile panels deep drawing[J]. Journal of Jilin University(Engineering and Technology Edition),2005,35(3):277⁃281. | |

| 3 | 张海波,黎甜,白贺 . 基于Cimatron E的离心泵蜗壳数控加工技术研究[J]. 东北电力大学学报,2013,33(3):1⁃4. |

| Zhang Hai⁃bo , Li Tian , Bai He . Numerical control processing technology research of centrifugal pump volute based on Cimatron E[J]. Journal of Northeast Dianli University,2013,33(3):1⁃4. | |

| 4 | Kawka M , Olejnik L , Rosochowski A , et al . Simulation of wrinkling in sheet metal forming[J]. Journal of Materials Processing Technology,2001,109(3):283⁃289. |

| 5 | 肖红波,蔡浩华 .汽车前翼子板冲压成形工艺优化[J]. 锻压技术,2016,41(2):35⁃38. |

| Xiao Hong⁃bo , Cai Hao⁃hua . Improvement of stamping process for car front fender[J]. Forging and Stamping Technology,2016,41(2):35⁃38. | |

| 6 | 段向敏 . 汽车覆盖件成形数值模拟及拉延筋优化研[D]. 重庆:西南大学工程技术学院,2014. |

| Duan Xiang⁃min . Numerical simulation and draw bead optimization of automobile panels forming[D]. Chongqing:School of Engineering and Technology,Southwest University,2014. | |

| 7 | Mehta H S , Kobayashi S . Finite element analysis and experimental investigation of Sheet metal stretching[J]. Journal of Manufacturing Science and Engineering,1973,95(3):874⁃880. |

| 8 | De Moor E , Lacroix S , Samek L ,et al . Dilatometric study of the quench and partitioning process[C]∥The 3rd International Conference on Advanced Structural Steels, Gyeongju,Korea, 2006:873⁃879. |

| 9 | 张早明 . CAE在汽车工业中的应用[J]. 汽车科技,2008(5):7⁃11. |

| Zhang Zao⁃ming . Application of CAE in car industry[J].Automobile Science and Technology,2008(5):7⁃11. | |

| 10 | Lam Y C , Brtiion G A , Deng Y M . A computer⁃aided system for optimal moulding design using a simulation⁃based approach[J]. International Journal of Advanced Manufacturing Technology,2003,22: 574⁃586. |

| [1] | 王家序,蒋倩倩,李俊阳,韩彦峰,张雷,唐挺. 双圆弧谐波传动柔轮齿形参数多目标优化设计[J]. 吉林大学学报(工学版), 2019, 49(4): 1194-1202. |

| [2] | 郭昊添,徐涛,梁逍,于征磊,刘欢,马龙. 仿鲨鳃扰流结构的过渡段换热表面优化设计[J]. 吉林大学学报(工学版), 2018, 48(6): 1793-1798. |

| [3] | 姜秋月,杨海峰,檀财旺. 22MnB5超高强钢焊接接头强化性能[J]. 吉林大学学报(工学版), 2018, 48(6): 1806-1810. |

| [4] | 宫亚峰, 王博, 魏海斌, 何自珩, 何钰龙, 申杨凡. 基于Peck公式的双线盾构隧道地表沉降规律[J]. 吉林大学学报(工学版), 2018, 48(5): 1411-1417. |

| [5] | 胡志清, 颜庭旭, 李洪杰, 吕振华, 廖伟, 刘庚. 深冷处理对铝合金薄板冲剪成形性能的影响[J]. 吉林大学学报(工学版), 2018, 48(5): 1524-1530. |

| [6] | 夏利红, 邓兆祥. 电子机械制动执行器的整体最优匹配设计[J]. 吉林大学学报(工学版), 2018, 48(4): 998-1007. |

| [7] | 吉野辰萌, 樊璐璐, 闫磊, 徐涛, 林烨, 郭桂凯. 基于MBNWS算法的假人胸部结构多目标优化设计[J]. 吉林大学学报(工学版), 2018, 48(4): 1133-1139. |

| [8] | 邱小明, 王银雪, 姚汉伟, 房雪晴, 邢飞. 基于灰色关联的DP1180/DP590异质点焊接头工艺参数优化[J]. 吉林大学学报(工学版), 2018, 48(4): 1147-1152. |

| [9] | 陈俊甫, 管志平, 杨昌海, 牛晓玲, 姜振涛, 宋玉泉. 金属棒试样拉伸和扭转试验应变范围和力学特性对比[J]. 吉林大学学报(工学版), 2018, 48(4): 1153-1160. |

| [10] | 梁晓波, 蔡中义, 高鹏飞. 夹芯复合板柱面成形的数值模拟及试验[J]. 吉林大学学报(工学版), 2018, 48(3): 828-834. |

| [11] | 刘子武, 李剑峰. 叶片材料FV520B再制造熔覆层冲蚀损伤行为及评价[J]. 吉林大学学报(工学版), 2018, 48(3): 835-844. |

| [12] | 王登峰, 张帅, 汪勇, 陈辉. 基于疲劳和13°冲击性能的组装式车轮优化设计[J]. 吉林大学学报(工学版), 2018, 48(1): 44-56. |

| [13] | 刘纯国, 刘伟东, 邓玉山. 多点冲头主动加载路径对薄板拉形的影响[J]. 吉林大学学报(工学版), 2018, 48(1): 221-228. |

| [14] | 付文智, 刘晓东, 王洪波, 闫德俊, 刘晓莉, 李明哲, 董玉其, 曾振华, 刘桂彬. 关于1561铝合金曲面件的多点成形工艺[J]. 吉林大学学报(工学版), 2017, 47(6): 1822-1828. |

| [15] | 张志强, 刘从豪, 何东野, 李湘吉, 李纪萱. 基于性能梯度分布的硼钢热冲压工艺对形状精度的影响[J]. 吉林大学学报(工学版), 2017, 47(6): 1829-1833. |

|

||