吉林大学学报(工学版) ›› 2019, Vol. 49 ›› Issue (5): 1608-1614.doi: 10.13229/j.cnki.jdxbgxb20180764

• • 上一篇

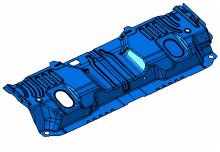

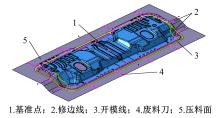

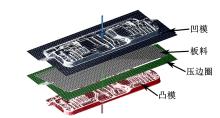

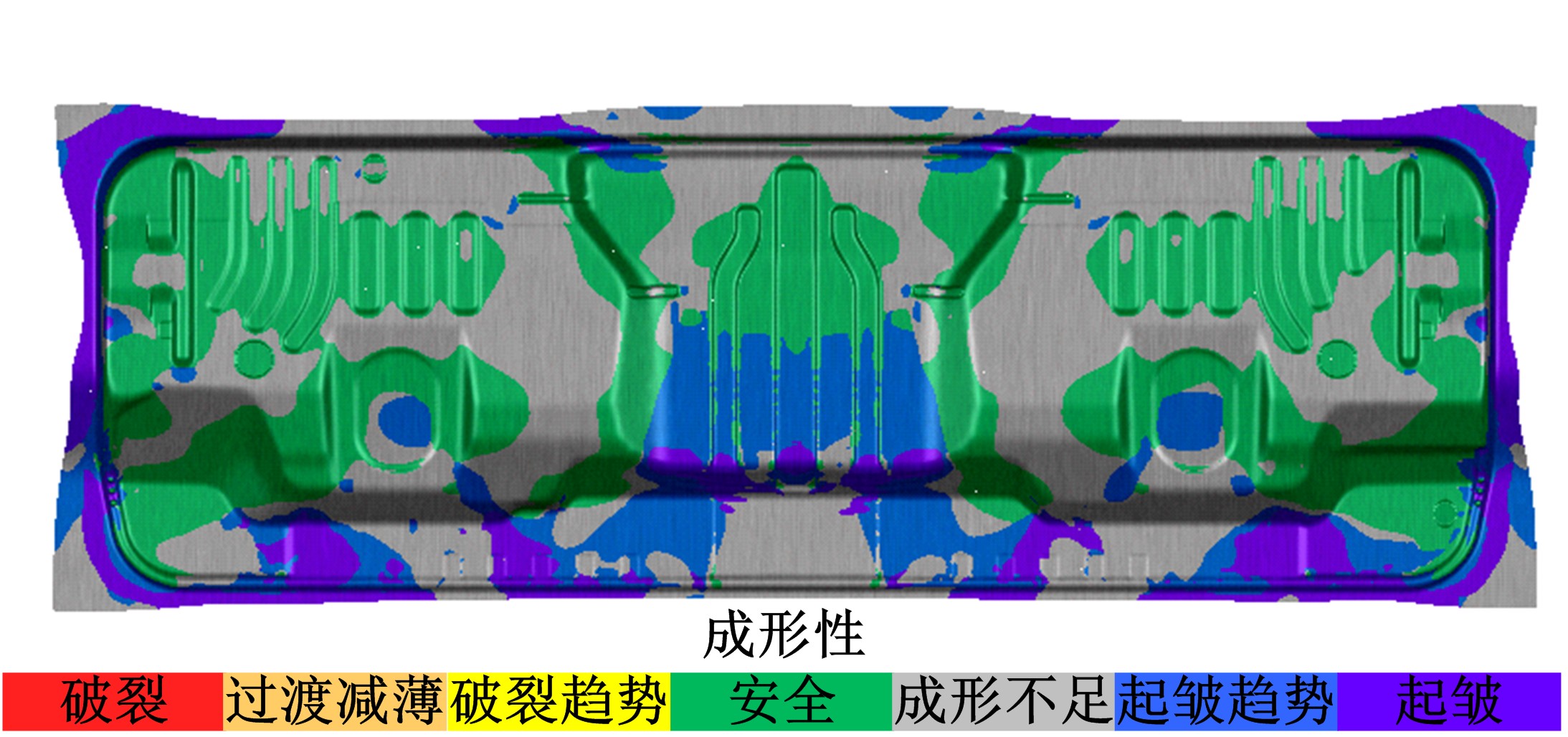

汽车前地板成形有限元数值模拟

- 1. 吉林大学 材料科学与工程学院, 长春 130022

2. 一汽解放青岛汽车有限公司, 山东 青岛 266000

Finite element numerical simulation for automobile front floor forming

Xin LI1( ),Yan-peng SUN1,Dan WANG1,Jun-xu CHEN2,Zheng-wei GU1,Hong XU1

),Yan-peng SUN1,Dan WANG1,Jun-xu CHEN2,Zheng-wei GU1,Hong XU1

- 1. College of Materials Science and Engineering, Jilin University, Changchun 130022, China

2. FAW Jiefang Automobile Company Limited, Qingdao 266000, China

摘要:

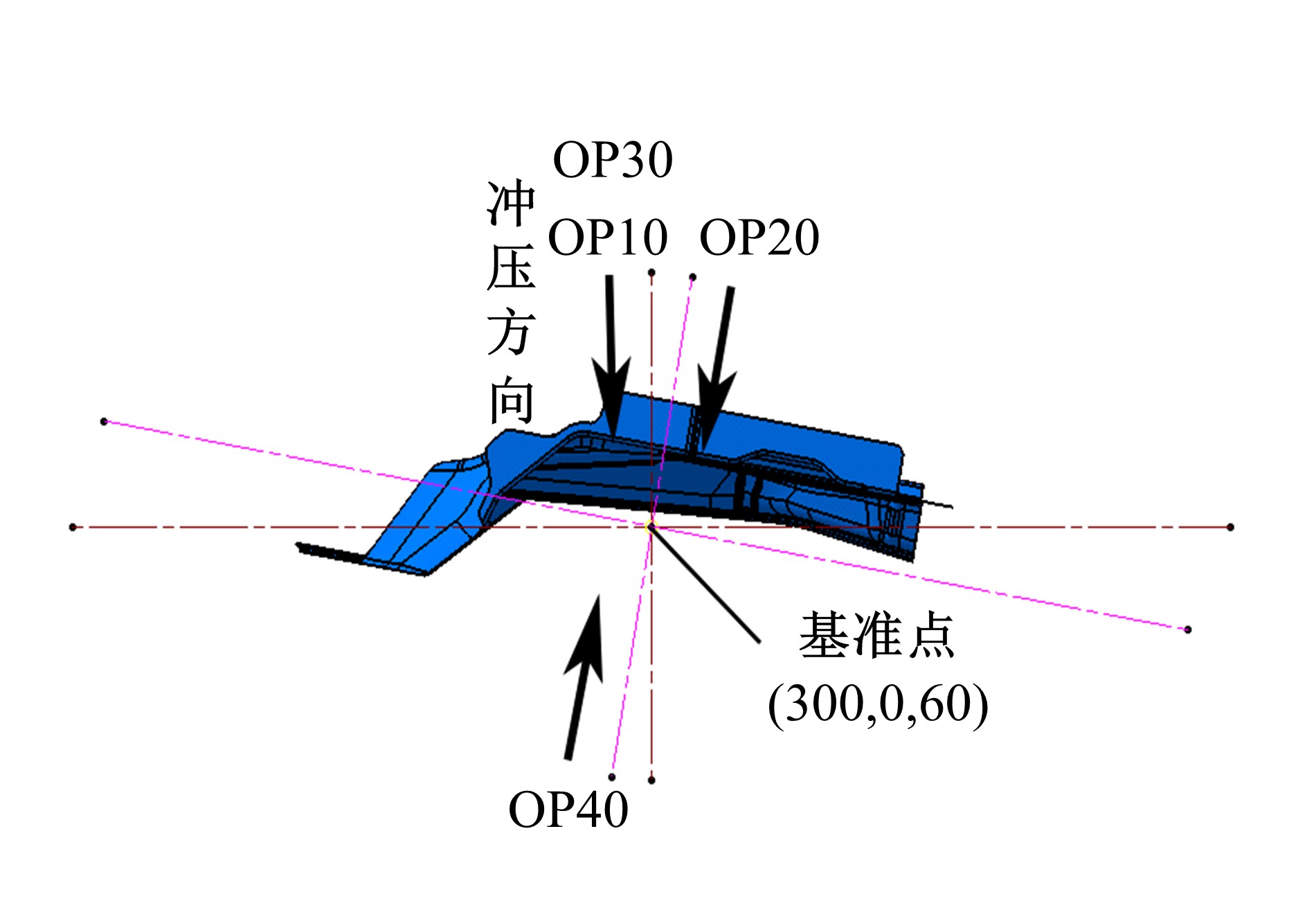

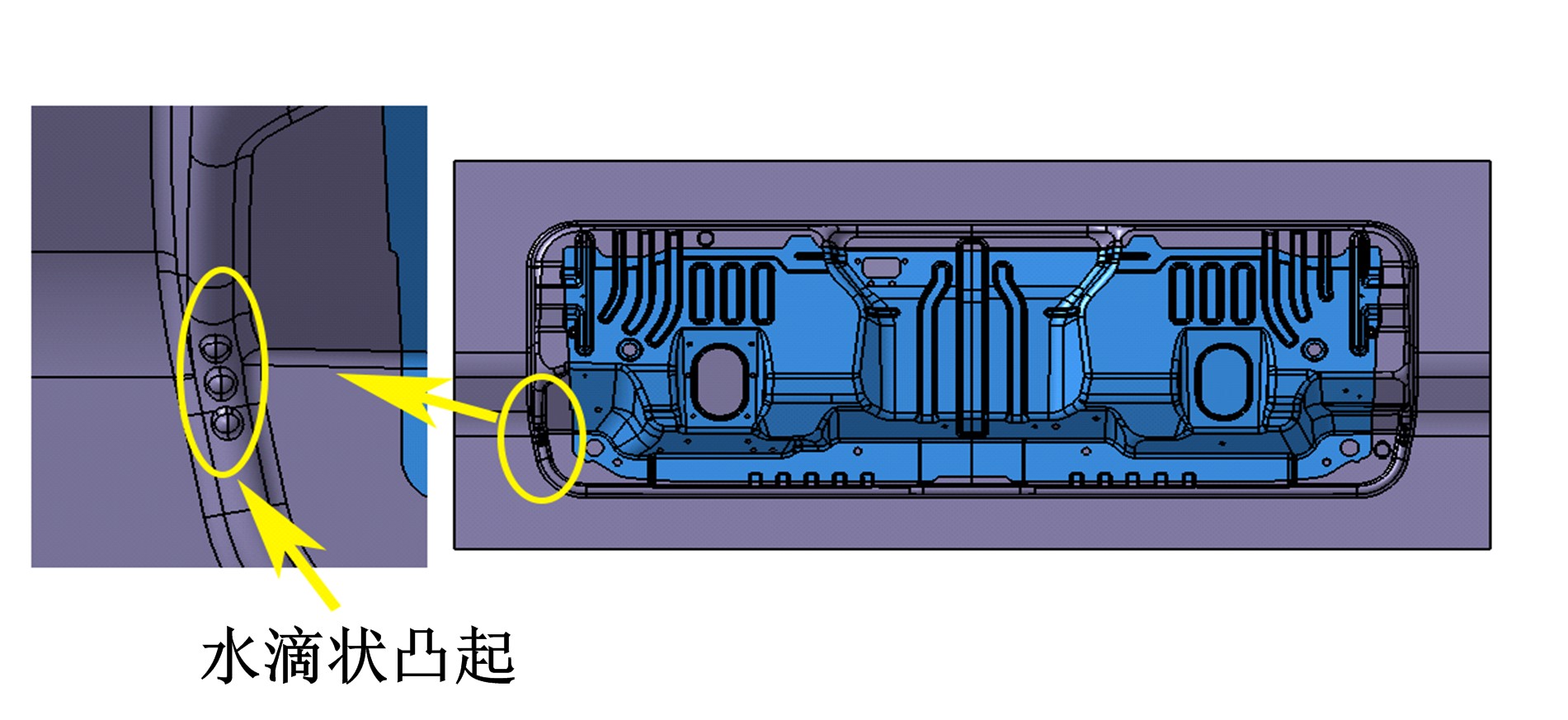

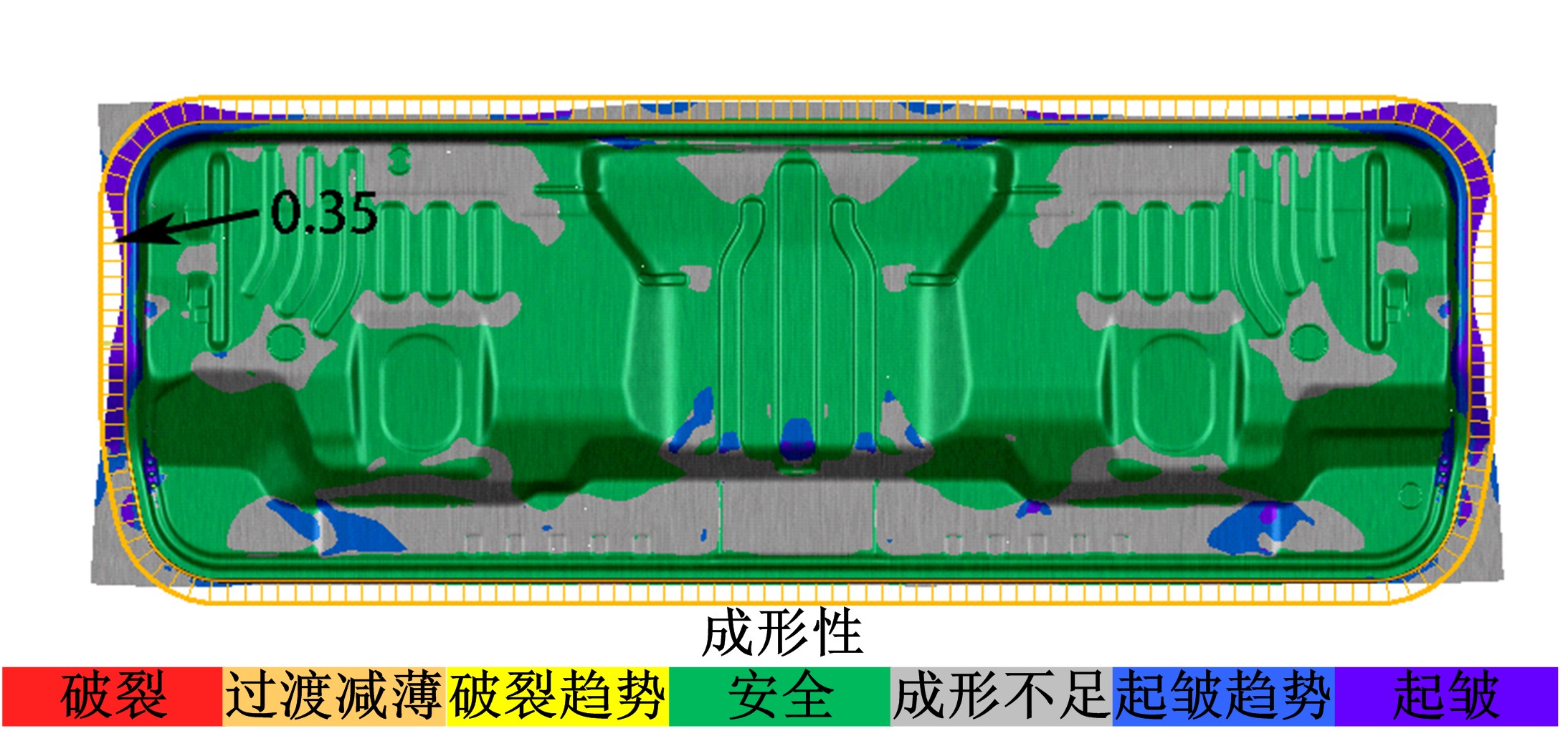

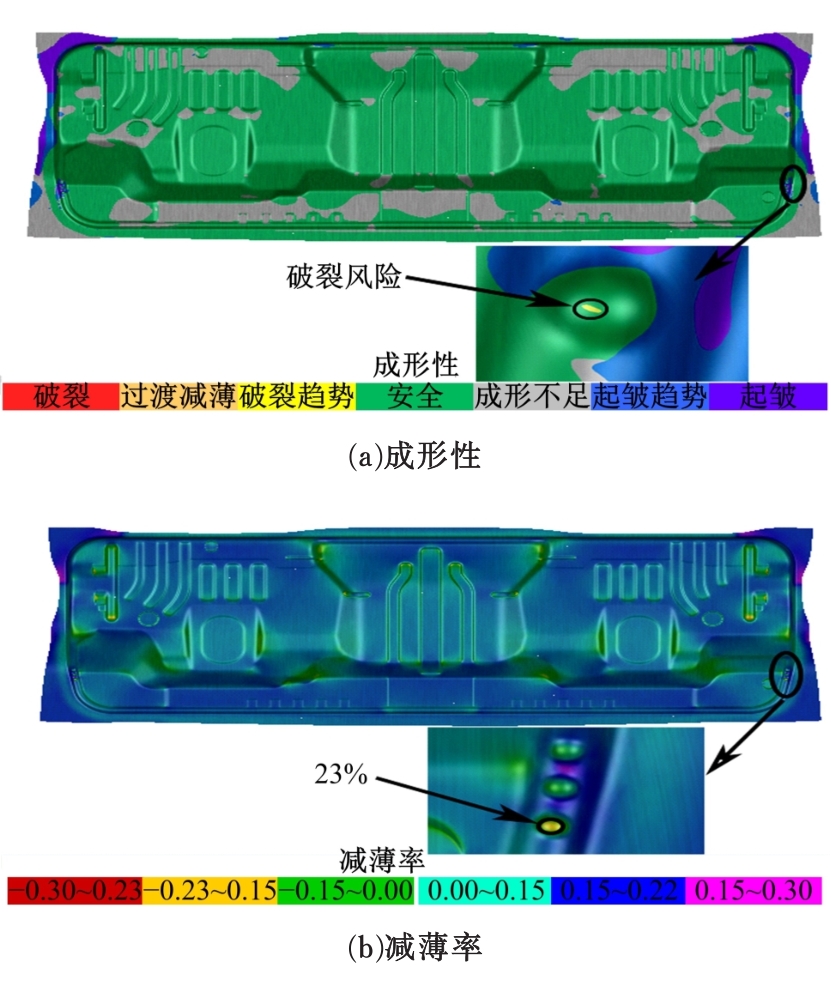

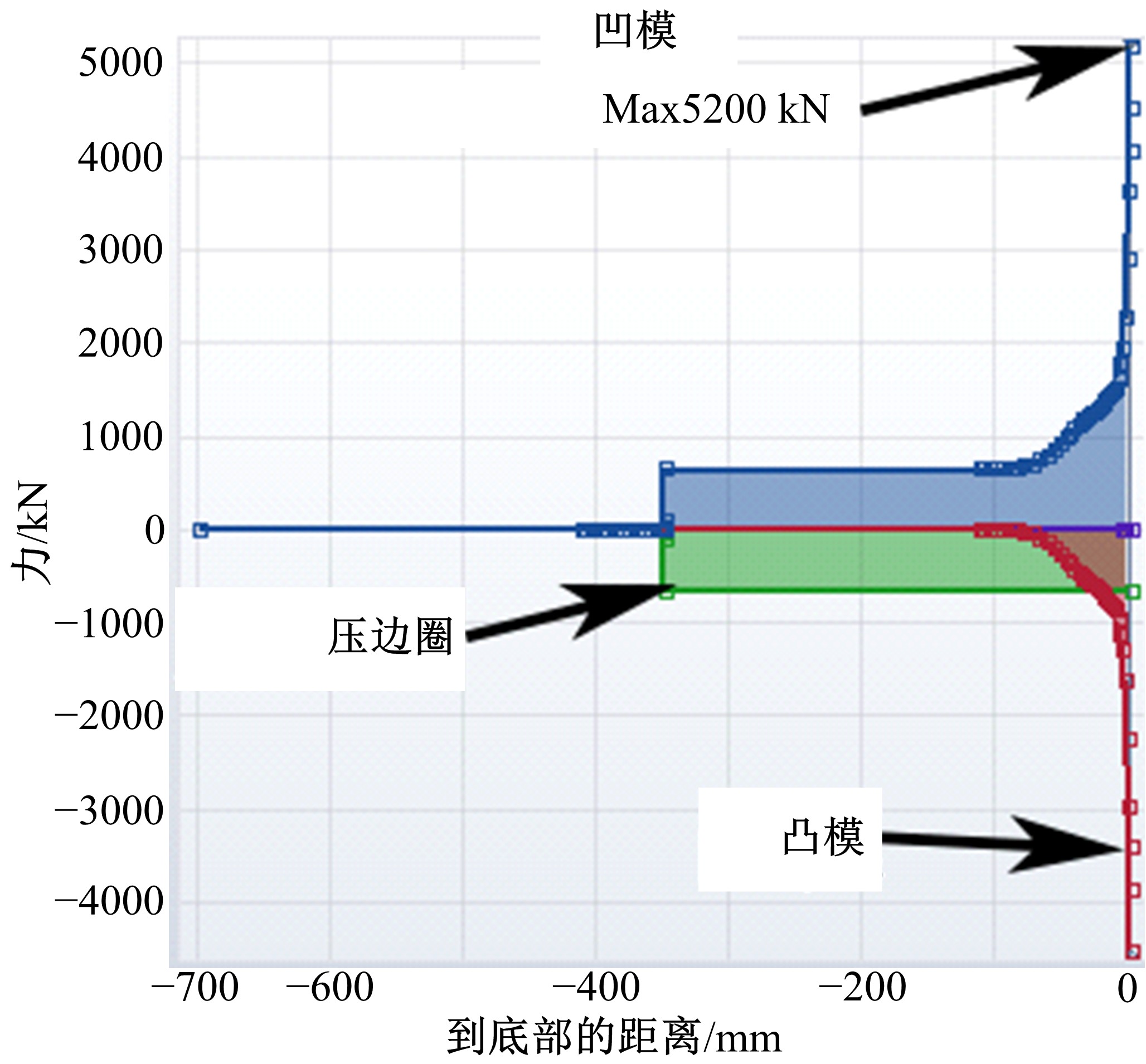

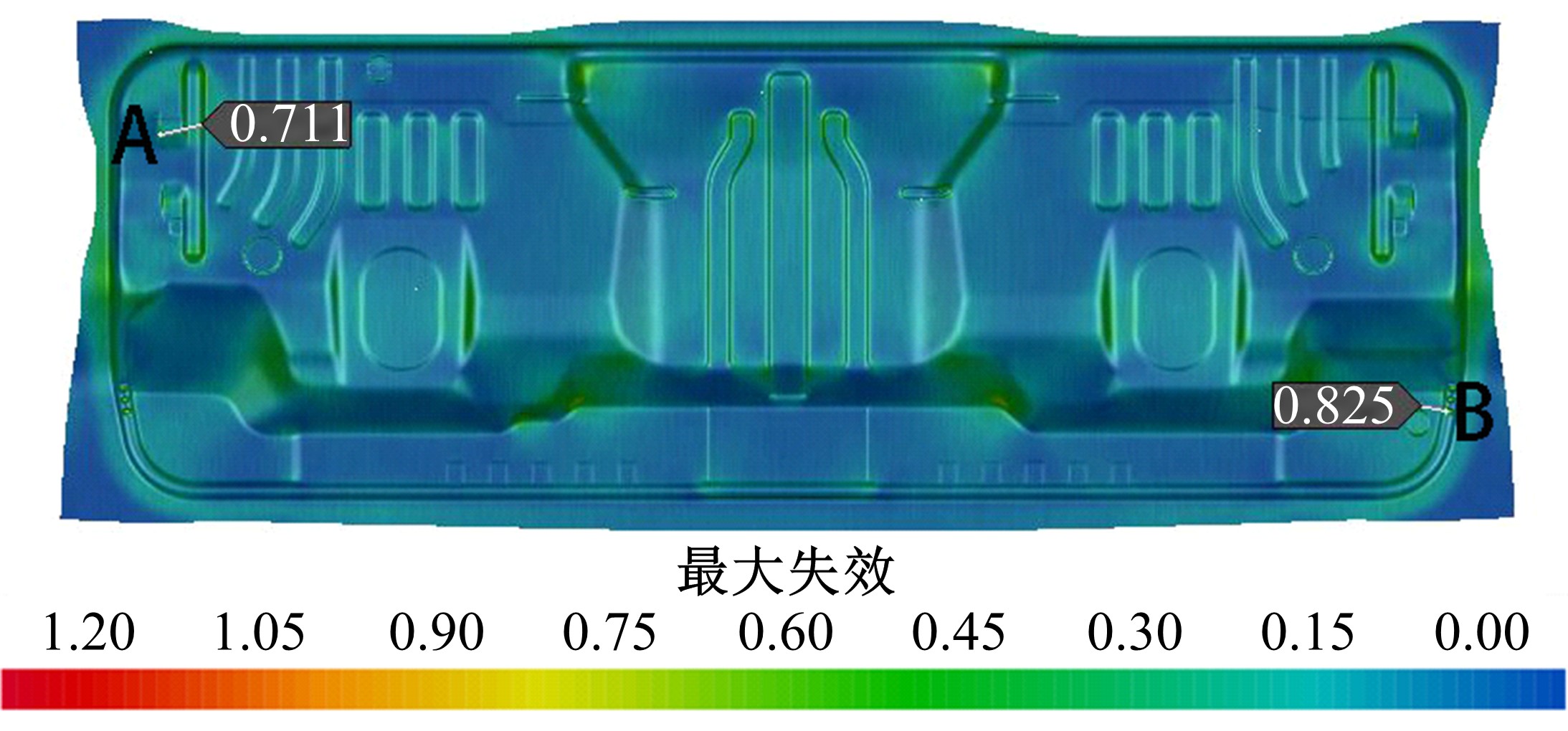

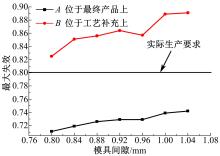

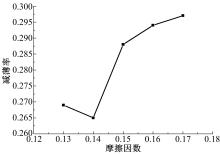

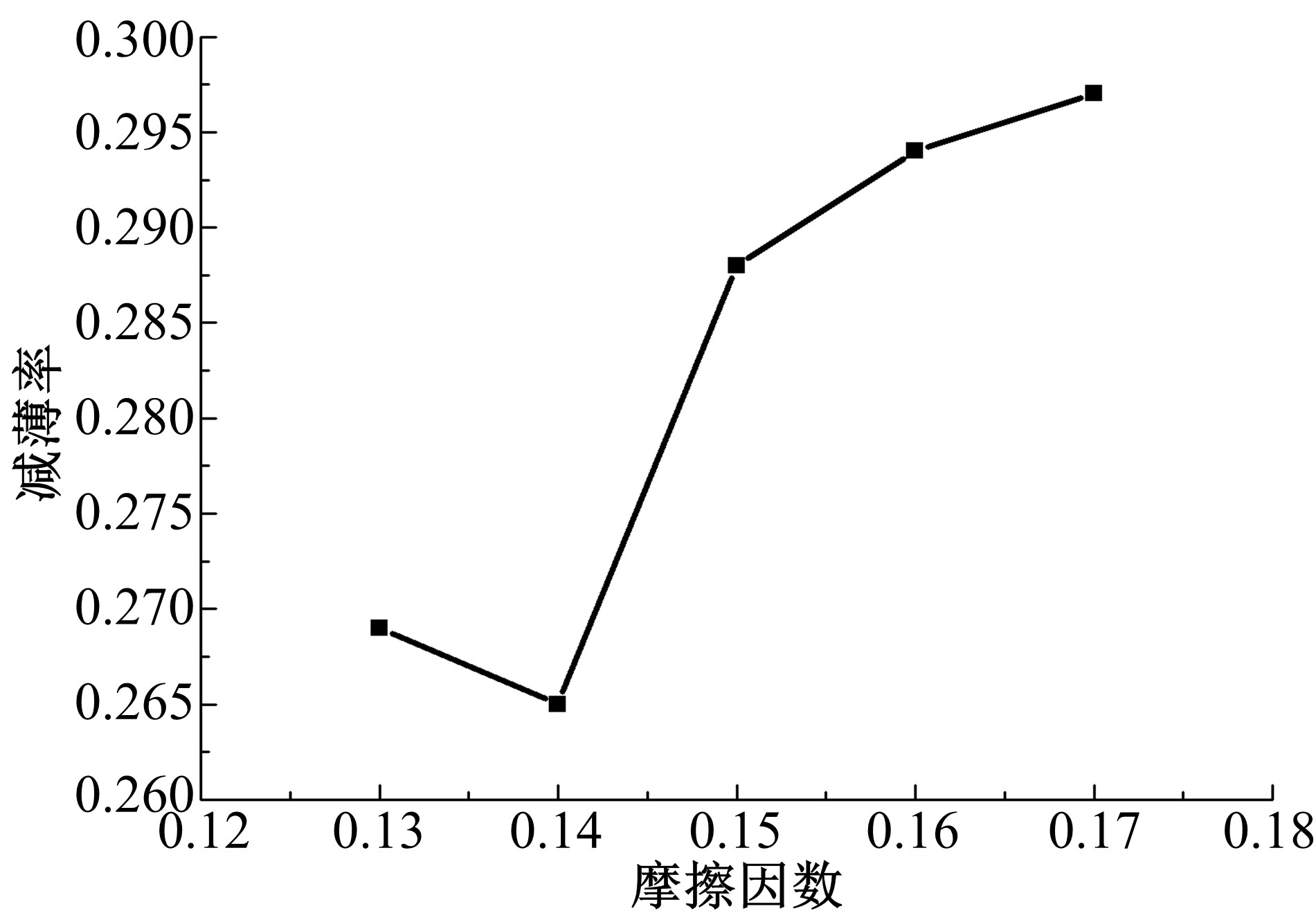

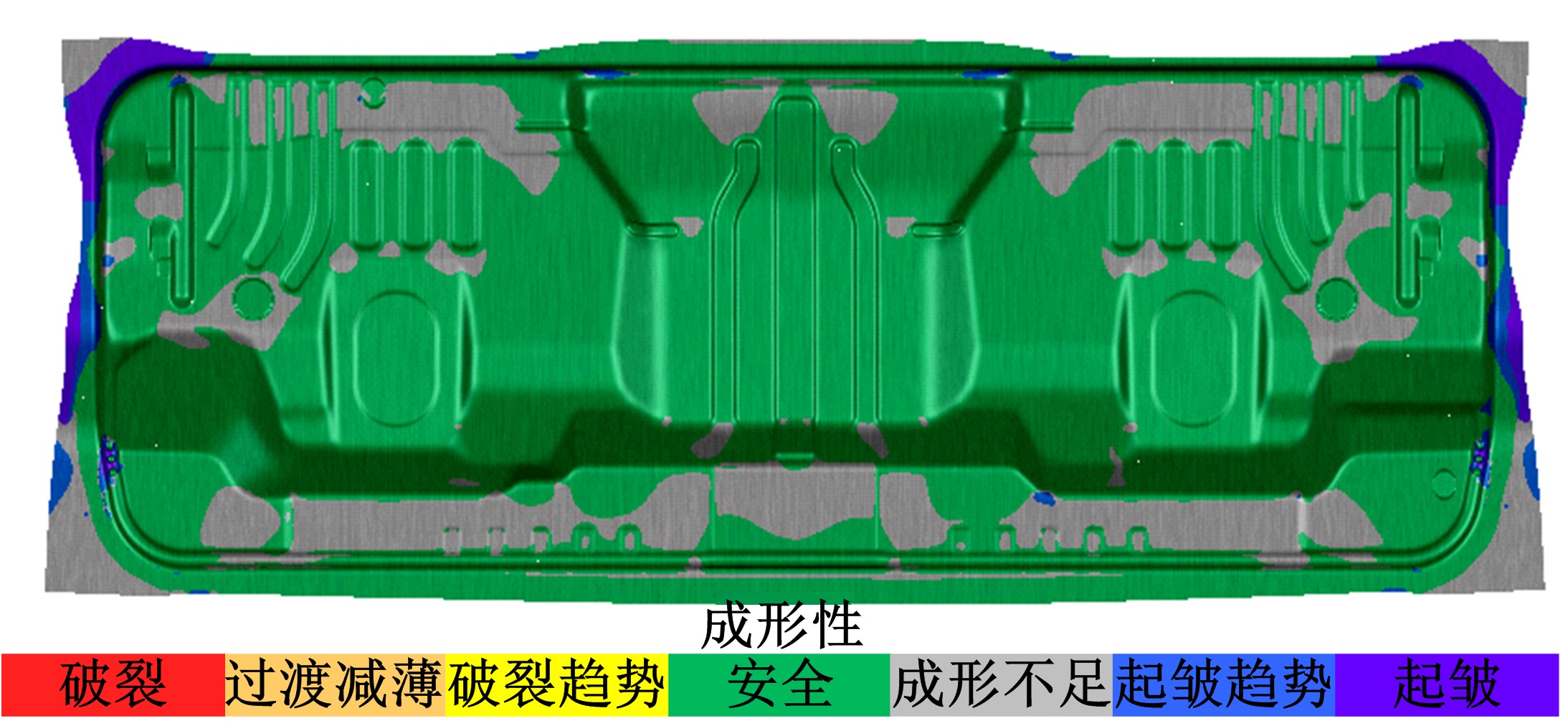

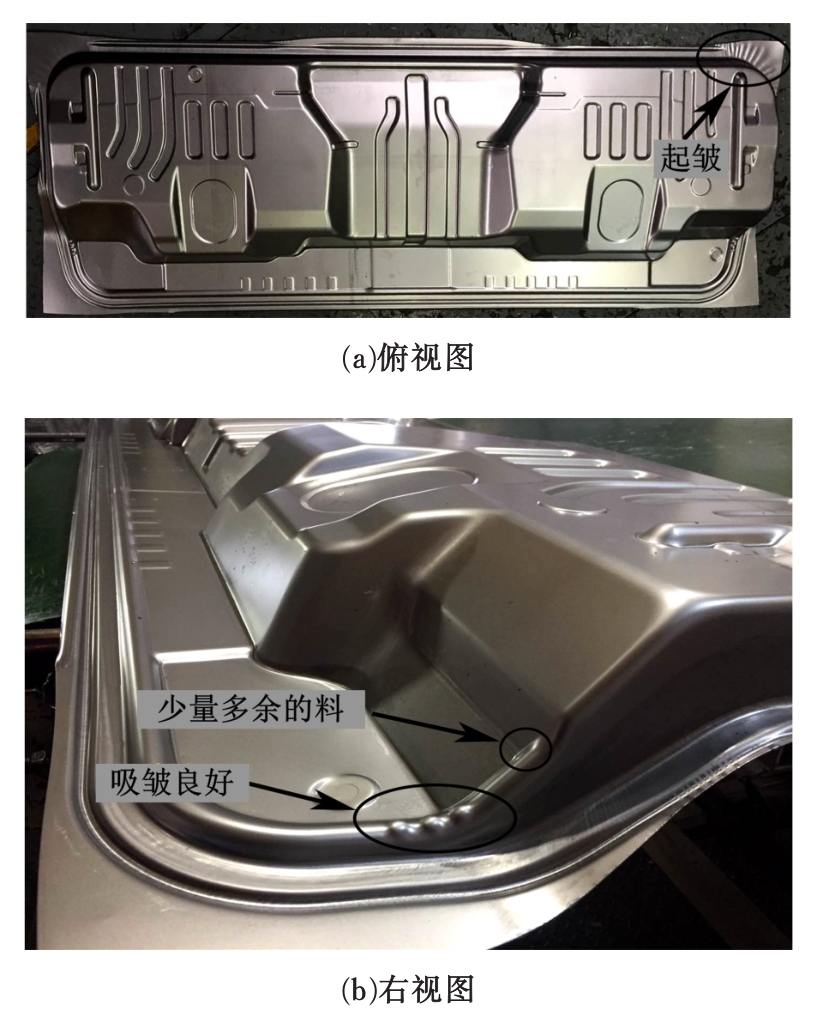

以某汽车前地板为例,运用有限元软件Autoform进行了成形过程数值模拟分析。通过模拟分析预测了板料成形过程中拉深不足、起皱、失效等缺陷;通过调整压边力大小、拉延筋参数、凸凹模间隙和摩擦因数,对模拟的结果进行优化,获得了一组最适合实际生产的工艺参数。在设置变强度双重拉延筋的基础上,最佳的工艺参数条件为:压边力为650 kN,成形力为5200 kN,凸凹模模具间隙为0.8 mm,摩擦因数为0.15。基于模拟结果进行成形实验,得到了合格的成形件,有效地缩短了模具的开发周期,降低了设计成本。

中图分类号:

- TG386

| 1 | 谢晖, 成艾国, 杨旭静, 等. CAE技术在汽车翼子板拉延模具设计中的应用[J]. 汽车工程, 2003, 25(6): 630-633. |

| XieHui, ChengAi-guo, YangXu-jing, et al. A study on the application of CAE to the design of drawing die for front fender[J]. Automotive Engineering, 2003, 25(6): 630-633. | |

| 2 | 徐金波, 董湘怀. 基于有限元分析的汽车覆盖件模具设计及优化[J]. 锻压技术, 2004, 29(1): 63-67. |

| XuJin-bo, DongXiang-huai. Design and optimization of the process and dies for the antomobile body panel based on finite element analysis[J]. Forging & Stamping Technology, 2004, 29(1): 63-67. | |

| 3 | KawkaM, OlejnikL, RosochowskiA, et al. Simulation of wrinkling in sheet metal forming[J]. Journal of Materials Processing Technology, 2001, 109(3): 283-289. |

| 4 | 刘志卫, 李明哲, 韩奇钢. 具有防皱功能的多点成形工艺数值模拟[J]. 吉林大学学报: 工学版, 2012, 42(5): 1208-1213. |

| LiuZhi-wei, LiMing-zhe, HanQi-gang. Numerical simulation on multi-point sheet metal forming with wrinkle resistance function[J]. Journal of Jinlin University (Engineering and Technology Edition), 2012, 42(5): 1208-1213. | |

| 5 | 关来德. 汽车侧围外板A柱拐角起皱的分析及解决方案[J]. 锻压技术, 2017, 42(4): 50-54. |

| GuanLai-de. Analysis and solution on corner wrinkling of side panel A column for automobile[J]. Forging & Stamping Technology, 2017, 42(4): 50-54. | |

| 6 | 廖代辉, 成艾国, 钟志华, 等. 驾驶室车门内板拉延成形分析及其工程应用[J]. 湖南大学学报: 自然科学版, 2006, 33(3): 63-66. |

| LiaoDai-hui, ChengAi-guo, ZhongZhi-hua, et al. The drawing formality analysis of cab inside door and its application[J]. Journal of Hunan University (Natural Sciences), 2006, 33(3): 63-66. | |

| 7 | 胡丽, 李欣, 程万军, 等. 基于Autoform的轿车左B柱内上板冲压成形模拟研究[J]. 模具工业, 2015, 41(11): 19-22, 26. |

| HuLi, LiXin, ChengWan-jun, et al. Autoform-based stamping simulation study on the upper inner plate of automotive left column B[J]. Die & Mould Industry, 2015, 41(11): 19-22, 26. | |

| 8 | 谷诤巍, 吕萌萌, 张文学, 等. 中国标准动车组前端三维蒙皮件冲压成形[J]. 吉林大学学报: 工学版, 2017, 47(3): 869-875. |

| GuZheng-wei, Meng-mengLyu , ZhangWen-xue, et al. Stamping of front-end three-dimensional skin of China electric multiple units[J]. Journal of Jinlin University (Engineering and Technology Edition), 2017, 47(3): 869-875. | |

| 9 | 邱晓刚, 黄跃东. 汽车顶盖零件冲压成形的数值模拟研究[J]. 锻压技术, 2009, 34(4): 148-152. |

| QiuXiao-gang, HuangYue-dong. Study on numerical simulation of automobile covering part stamping process[J]. Forging & Stamping Technology, 2009, 34(4): 148-152. | |

| 10 | 陈军绪, 兰明, 邹飞. 深U形覆盖件冲压工艺设计及CAE技术的应用[J]. 金属加工: 热加工, 2017(13): 32-35. |

| ChenJun-xu, LanMing, ZouFei. Stamping process design of deep U-shaped cover and application of CAE technology[J]. Metal Forming (Stamping Edition), 2017(13): 32-35. |

| [1] | 依卓,付文智,李明哲. 双层剖分式超高压模具数值模拟及实验[J]. 吉林大学学报(工学版), 2019, 49(5): 1593-1599. |

| [2] | 谷晓燕,刘东锋,刘婧,孙大千,马会峰. 焊接能量对Cu/Al超声波焊接接头组织与性能的影响[J]. 吉林大学学报(工学版), 2019, 49(5): 1600-1607. |

| [3] | 李欣,王丹,陈军绪,孙延朋,谷诤巍,徐虹. 手刹固定板冲压成形数值模拟[J]. 吉林大学学报(工学版), 2019, 49(4): 1258-1265. |

| [4] | 刘文权,盈亮,荣海,胡平. 基于损伤修正M⁃K模型的高强度钢成形极限预测[J]. 吉林大学学报(工学版), 2019, 49(4): 1266-1271. |

| [5] | 张学广,贾明萌,刘纯国,何广忠. 基于增量控制的型材拉弯轨迹设计及有限元仿真[J]. 吉林大学学报(工学版), 2019, 49(4): 1272-1279. |

| [6] | 郭昊添,徐涛,梁逍,于征磊,刘欢,马龙. 仿鲨鳃扰流结构的过渡段换热表面优化设计[J]. 吉林大学学报(工学版), 2018, 48(6): 1793-1798. |

| [7] | 姜秋月,杨海峰,檀财旺. 22MnB5超高强钢焊接接头强化性能[J]. 吉林大学学报(工学版), 2018, 48(6): 1806-1810. |

| [8] | 宫亚峰, 王博, 魏海斌, 何自珩, 何钰龙, 申杨凡. 基于Peck公式的双线盾构隧道地表沉降规律[J]. 吉林大学学报(工学版), 2018, 48(5): 1411-1417. |

| [9] | 胡志清, 颜庭旭, 李洪杰, 吕振华, 廖伟, 刘庚. 深冷处理对铝合金薄板冲剪成形性能的影响[J]. 吉林大学学报(工学版), 2018, 48(5): 1524-1530. |

| [10] | 邱小明, 王银雪, 姚汉伟, 房雪晴, 邢飞. 基于灰色关联的DP1180/DP590异质点焊接头工艺参数优化[J]. 吉林大学学报(工学版), 2018, 48(4): 1147-1152. |

| [11] | 陈俊甫, 管志平, 杨昌海, 牛晓玲, 姜振涛, 宋玉泉. 金属棒试样拉伸和扭转试验应变范围和力学特性对比[J]. 吉林大学学报(工学版), 2018, 48(4): 1153-1160. |

| [12] | 刘子武, 李剑峰. 叶片材料FV520B再制造熔覆层冲蚀损伤行为及评价[J]. 吉林大学学报(工学版), 2018, 48(3): 835-844. |

| [13] | 梁晓波, 蔡中义, 高鹏飞. 夹芯复合板柱面成形的数值模拟及试验[J]. 吉林大学学报(工学版), 2018, 48(3): 828-834. |

| [14] | 刘纯国, 刘伟东, 邓玉山. 多点冲头主动加载路径对薄板拉形的影响[J]. 吉林大学学报(工学版), 2018, 48(1): 221-228. |

| [15] | 王靖宇, 于旭涛, 胡兴军, 郭鹏, 辛俐, 郭峰, 张扬辉. 汽车外后视镜流致振特性及其流动机理[J]. 吉林大学学报(工学版), 2017, 47(6): 1669-1676. |

|

||