吉林大学学报(工学版) ›› 2020, Vol. 50 ›› Issue (2): 504-511.doi: 10.13229/j.cnki.jdxbgxb20181255

• 材料科学与工程 • 上一篇

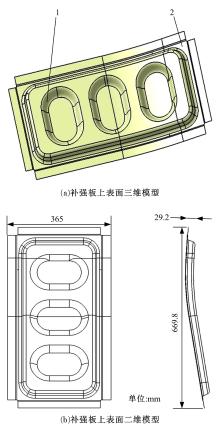

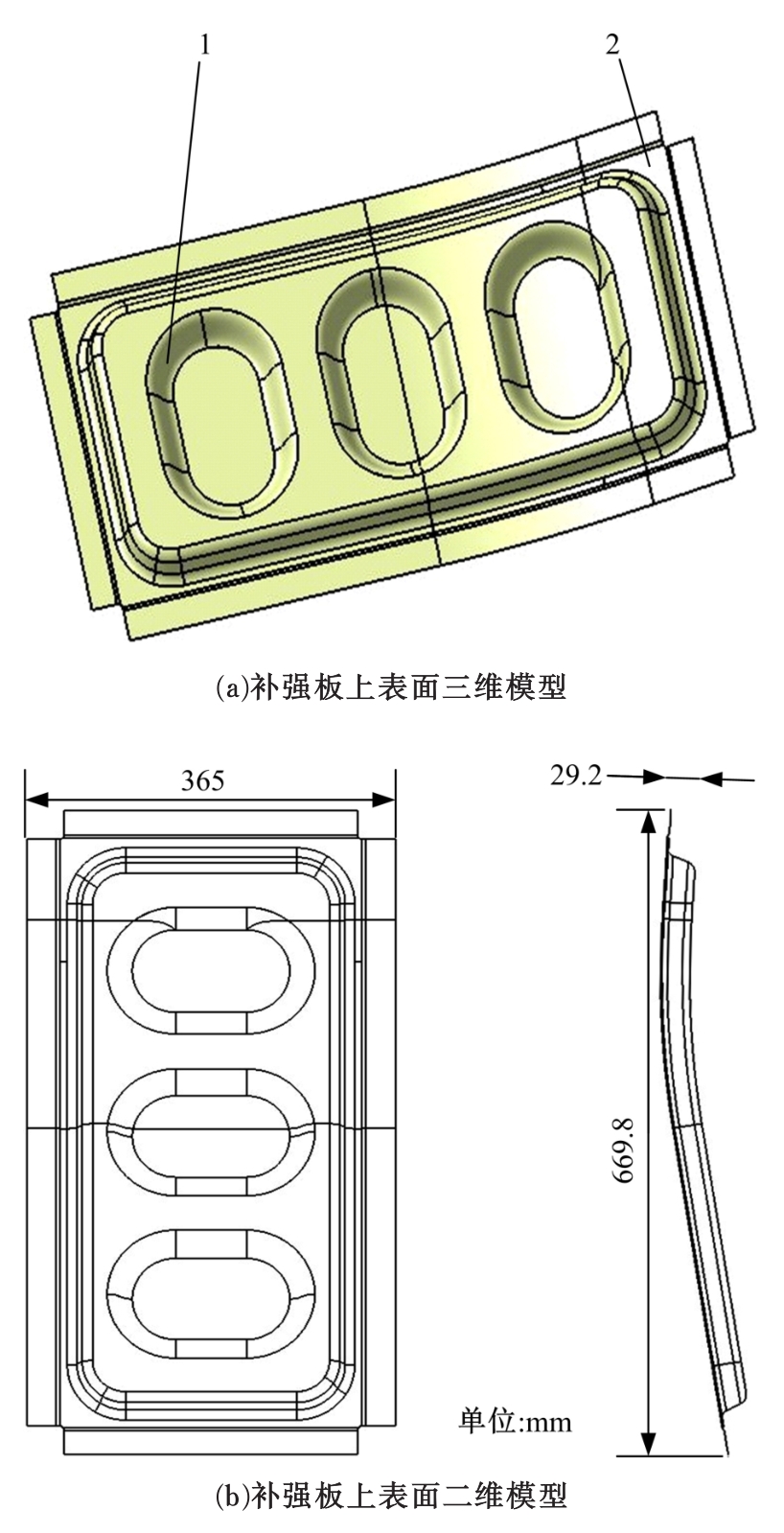

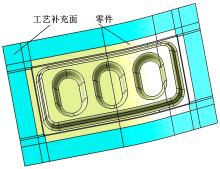

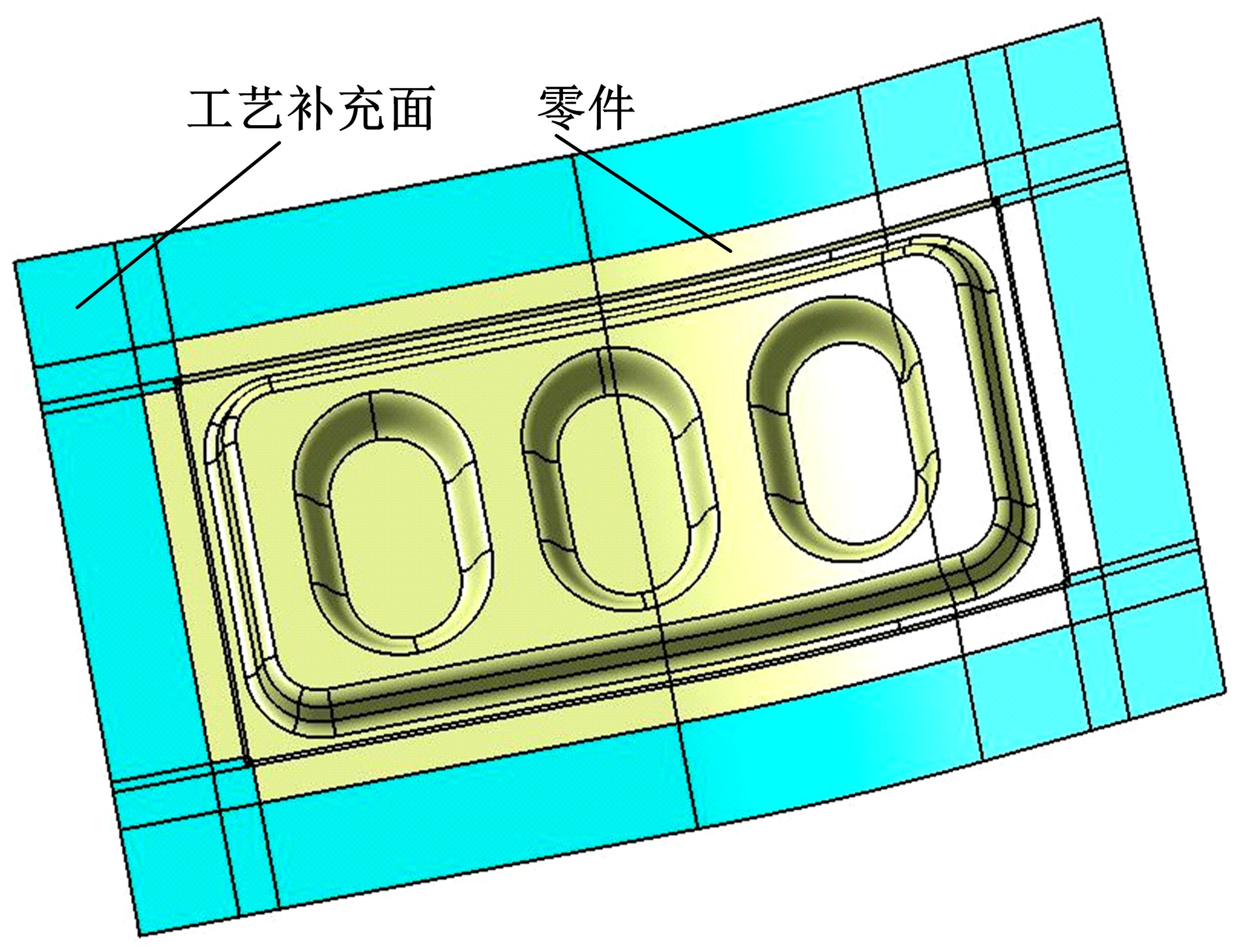

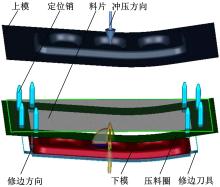

轨道车辆窗下补强板冲压成形模拟

谷诤巍1( ),陈琳1,赵立辉1,徐虹1,李欣1,于歌1,2(

),陈琳1,赵立辉1,徐虹1,李欣1,于歌1,2( )

)

- 1.吉林大学 材料科学与工程学院, 长春 130022

2.吉林大学 辊锻工艺研究所, 长春 130022

Simulation of stamping process of some reinforcement plate below windows of railway vehicles

Zheng-wei GU1( ),Lin CHEN1,Li-hui ZHAO1,Hong XU1,Xin LI1,Ge YU1,2(

),Lin CHEN1,Li-hui ZHAO1,Hong XU1,Xin LI1,Ge YU1,2( )

)

- 1.College of Materials Science and Engineering,Jilin University,Changchun 130022,China

2.Roll Forging Institute, Jilin University, Changchun 130022,China

摘要:

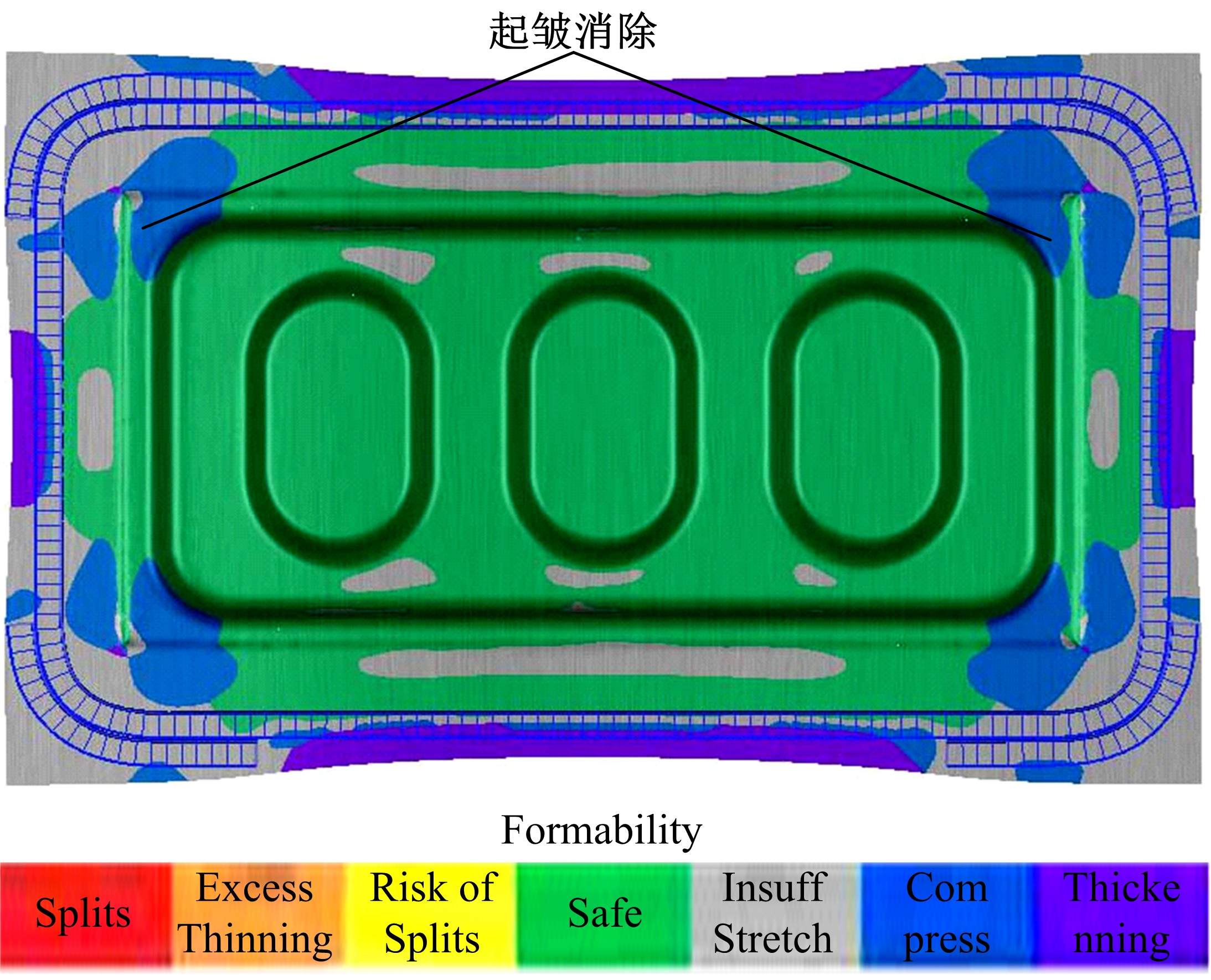

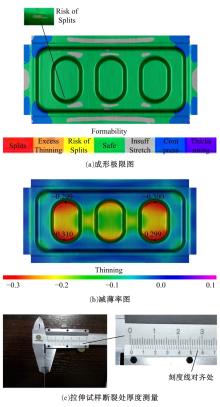

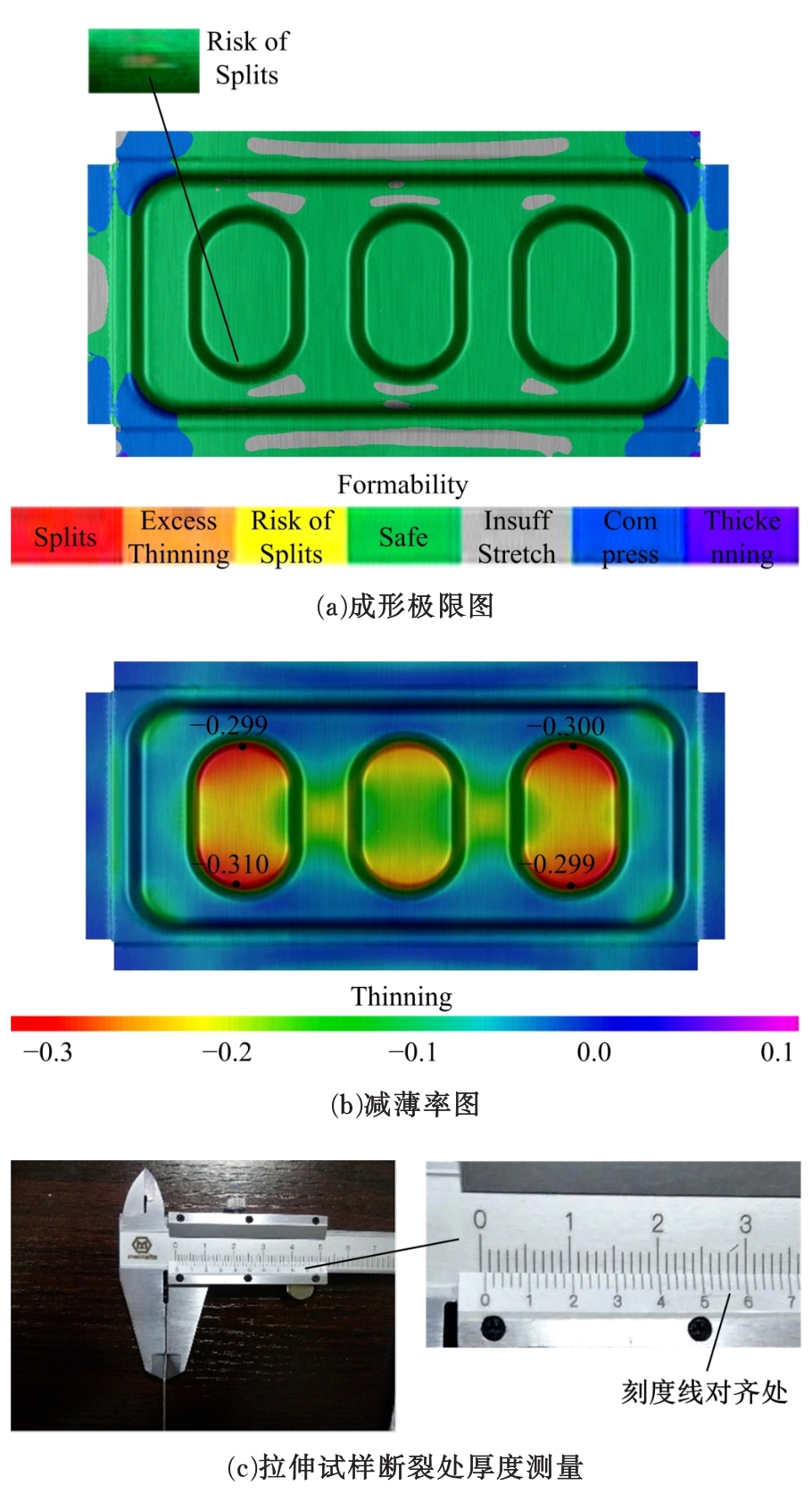

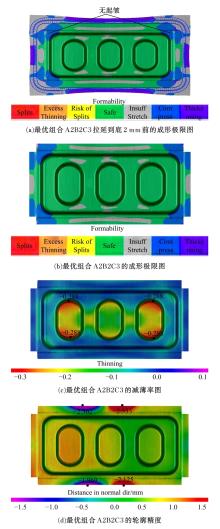

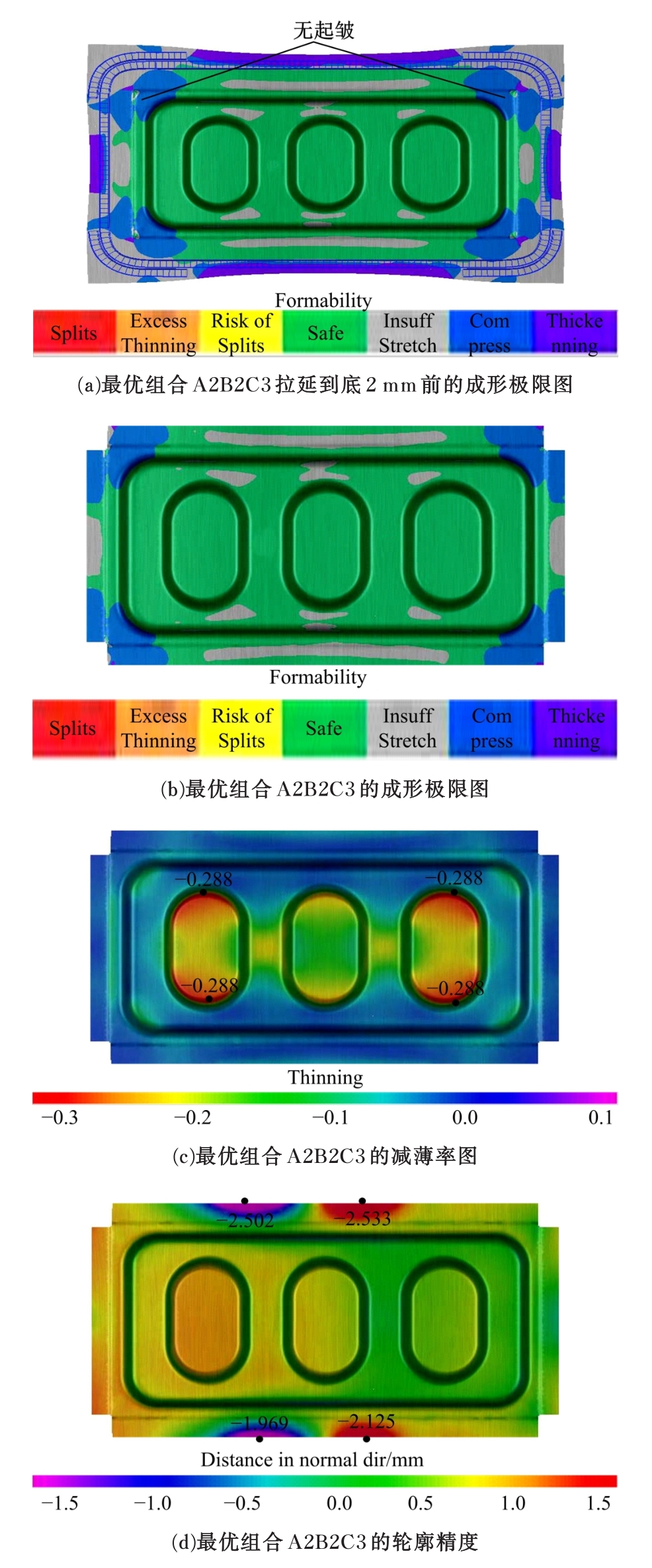

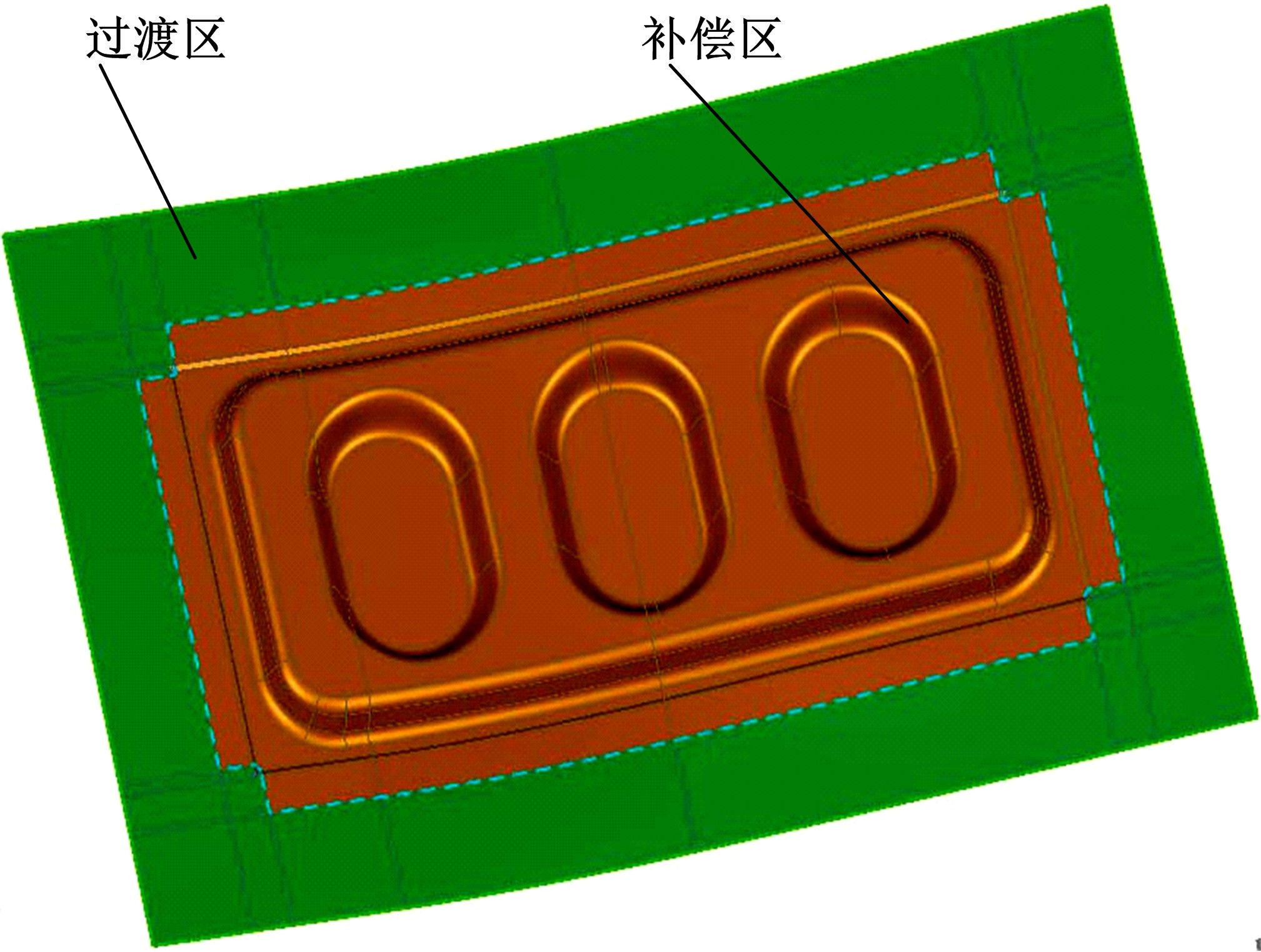

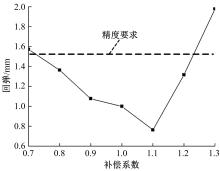

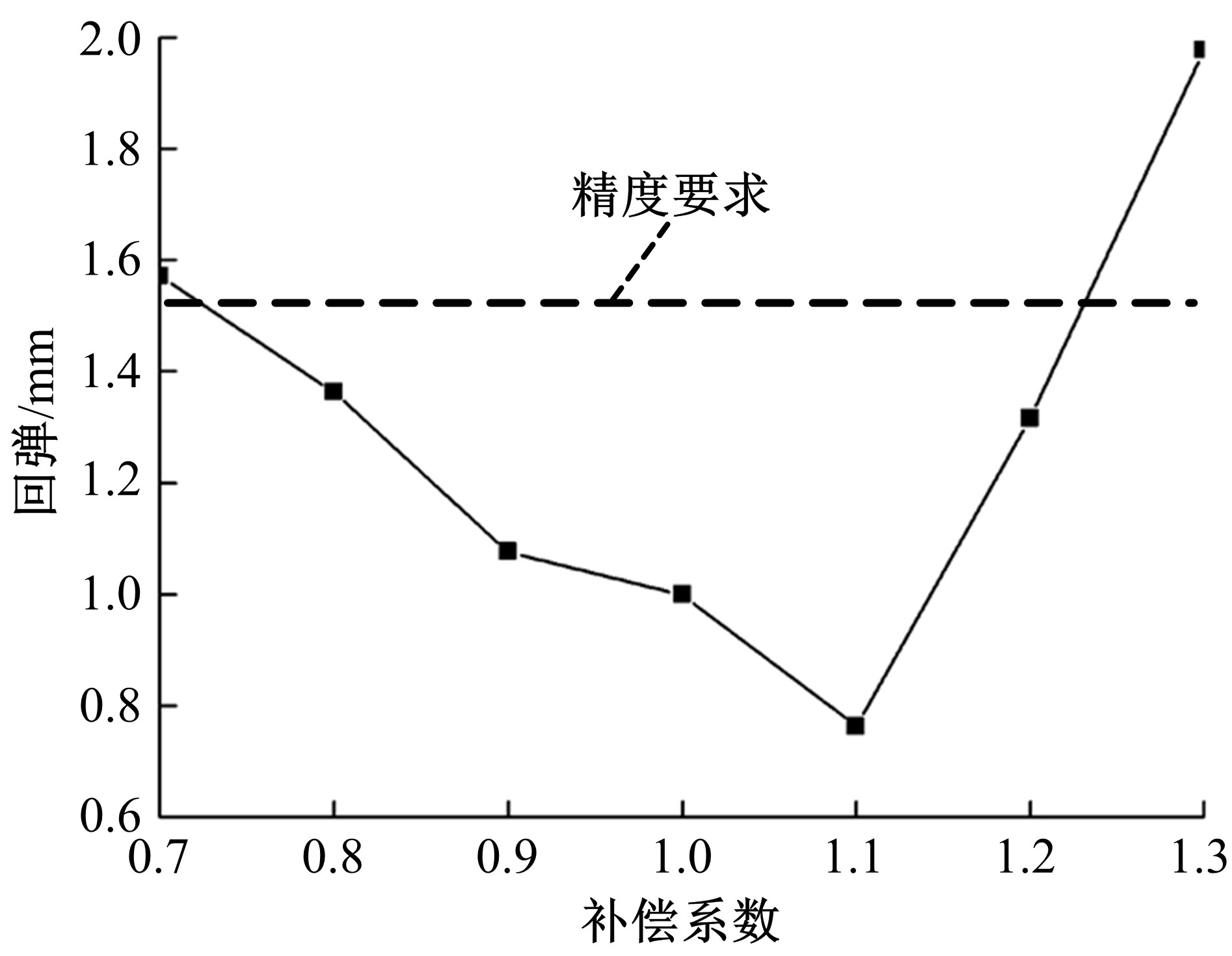

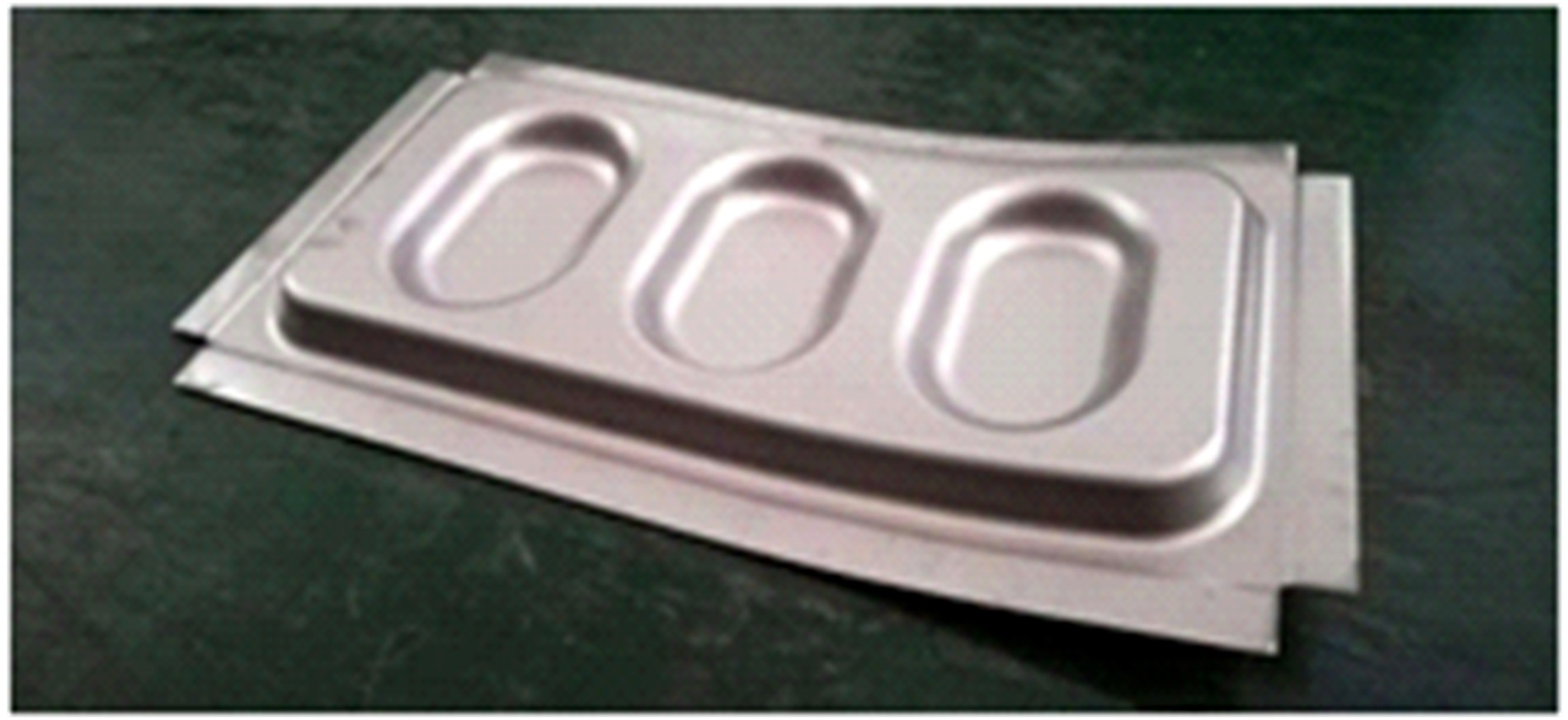

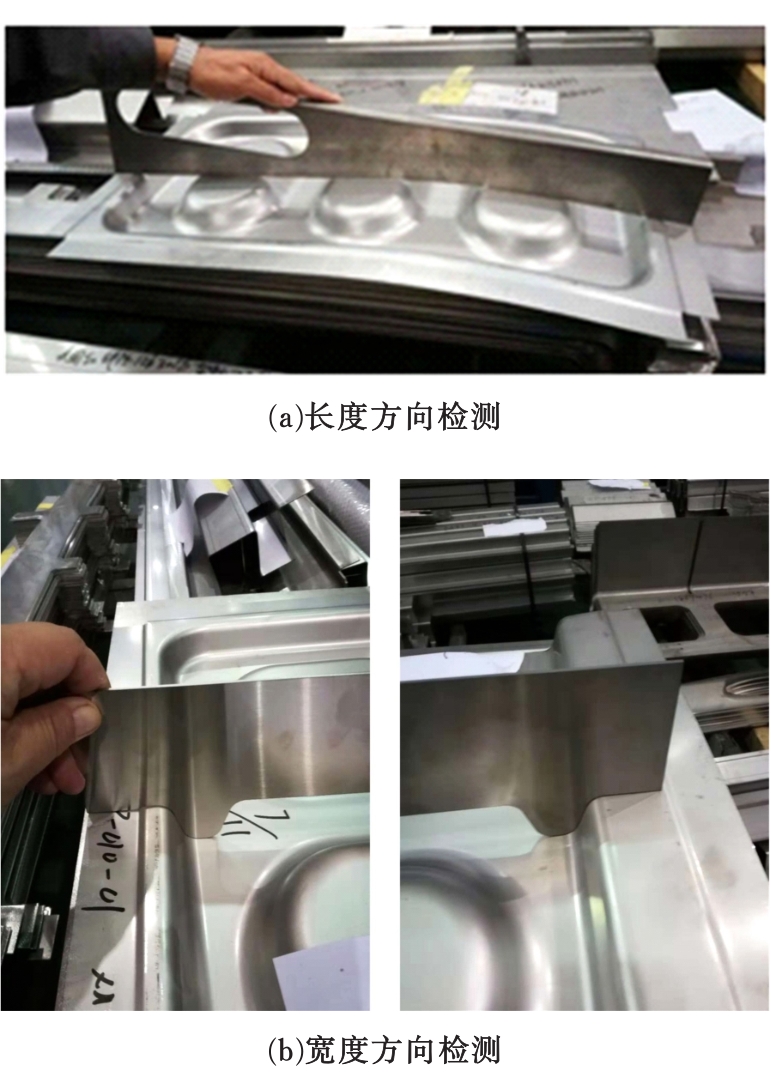

以某款地铁车辆窗下补强板为例,利用有限元软件Autoform,研究了拉延筋强度系数、压边力和模具间隙参数对补强板件成形的影响。结果表明:拉延件拉裂主要由成形过程中板料局部流动不均匀所致,起皱是由于拉延过程中边角处物料聚集引起;拐角处设置重拉延筋可极大地消除起皱缺陷,通过正交试验找出参数匹配的最优组合,可进一步对边角起皱和拉裂缺陷协调控制。最优参数组合是拉延筋强度系数为0.35、压边力为800 kN和单边模具间隙为0.20 mm;基于回弹量对模具型面进行补偿可有效控制轮廓精度,取1.1的补偿系数时效果最好。基于模拟结果进行了成形试验,得到了合格工件,验证了模拟控制措施的有效性。

中图分类号:

- TG386

| 1 | 姚明哲, 杨志勇, 马秋红, 等. 不锈钢轨道车辆的特点[J]. 装备机械, 2015, 48(3): 10-13. |

| Yao Ming-zhe, Yang Zhi-yong, Ma Qiu-hong, et al. Features of railway vehicles of stainless steel[J]. The Magazine on Equipment Machine, 2015, 48(3): 10-13. | |

| 2 | 张海波, 孙力伟, 温勃. 基于Autoform车顶盖板拉深成形数值模拟研究[J]. 现代制造工程, 2017(10): 85-89, 58. |

| Zhang Hai-bo, Sun Li-wei, Wen Bo. Numerical simulation research on the drawing forming of the roof cover plate based on autoform[J]. Modern Manufacturing Engineering, 2017(10): 85-89, 58. | |

| 3 | 邱晓刚, 黄跃东. 汽车顶盖零件冲压成形的数值模拟研究[J]. 锻压技术, 2009, 34(4): 148-152. |

| Qiu Xiao-gang, Huang Yue-dong. Study on numericalsimulation of automobile covering part stamping process[J]. Forging & Stamping Technology, 2009, 34(4): 148-152. | |

| 4 | Souza T, Rolfe B. Multivariate modelling of variabi-lity in sheet metal forming[J]. Journal of Materials Processing Technology, 2008, 203(1-3): 1-12. |

| 5 | Xu F, Lin Z Q, Li S H, et al. Study on the influences of geometrical parameters on the formability of stretch curved flanging by numerical simulation[J]. Journal of Materials Processing Technology, 2004, 145(1): 93-98. |

| 6 | Dezelak M, Stepisnik A, Pahole L, et al. Evaluation of twistspringback prediction after an AHSS forming process[J]. International Journal of Simulation Modelling, 2014, 13(2): 171-182. |

| 7 | 陶晨, 王双. 基于Autoform的汽车发动机罩板拉延成形仿真研究[J]. 农业装备与车辆工程, 2018, 56(2): 69-72. |

| Tao Chen, Wang Shuang. Autoform-based simulation study of automobile engine hood drawing process[J]. Agricultural Equipment & Vehicle Engineering, 2018, 56(2): 69-72. | |

| 8 | 李欣, 孙延朋, 王丹, 等. 汽车前地板成形有限元数值模拟[J]. 吉林大学学报: 工学版, 2019, 49(5): 1608-1614. |

| Li Xin, Sun Yan-peng, Wang Dan, et al. Finite element numerical simulation for automobile front floor forming[J]. Journal of Jilin University (Engineering and Technology Edition), 2019, 49(5): 1608-1614. | |

| 9 | 蔡中义, 李明哲, 兰英武, 等. 三维曲面零件连续成形的形状控制[J]. 吉林大学学报: 工学版, 2011, 41(4): 978-983. |

| Cai Zhong-yi, Li Ming-zhe, Lan Ying-wu, et al. Shape control of 3-dimensional curved surface part in continuous forming[J]. Journal of Jilin University (Engineering and Technology Edition), 2011, 41(4): 978-983. | |

| 10 | 刘志卫, 李明哲, 韩奇钢. 具有防皱功能的多点成形工艺数值模拟[J]. 吉林大学学报: 工学版, 2012, 42(5): 1208-1213. |

| Liu Zhi-wei, Li Ming-zhe, Han Qi-gang. Numerical simulation on multi-point sheet metal forming with wrinkle resistance function[J]. Journal of Jinlin University (Engineering and Technology Edition), 2012, 42(5): 1208-1213. |

| [1] | 陈鑫,王宁,沈传亮,冯晓,杨昌海. 后视镜造型对前侧窗气动噪声的影响[J]. 吉林大学学报(工学版), 2020, 50(2): 426-436. |

| [2] | 施卫平,赵旭,胡兴军,余天明,柳博文,段彦. 天然气开采阻水装置AICD的设计和数值模拟[J]. 吉林大学学报(工学版), 2019, 49(6): 1986-1991. |

| [3] | 宫亚峰,王博,谭国金,张立敏,吴文丁,毕海鹏. 吉林省两种典型装配式箱涵受力特性对比分析[J]. 吉林大学学报(工学版), 2019, 49(6): 1865-1870. |

| [4] | 依卓,付文智,李明哲. 双层剖分式超高压模具数值模拟及实验[J]. 吉林大学学报(工学版), 2019, 49(5): 1593-1599. |

| [5] | 李欣,孙延朋,王丹,陈军绪,谷诤巍,徐虹. 汽车前地板成形有限元数值模拟[J]. 吉林大学学报(工学版), 2019, 49(5): 1608-1614. |

| [6] | 张学广,贾明萌,刘纯国,何广忠. 基于增量控制的型材拉弯轨迹设计及有限元仿真[J]. 吉林大学学报(工学版), 2019, 49(4): 1272-1279. |

| [7] | 李欣,王丹,陈军绪,孙延朋,谷诤巍,徐虹. 手刹固定板冲压成形数值模拟[J]. 吉林大学学报(工学版), 2019, 49(4): 1258-1265. |

| [8] | 郭昊添,徐涛,梁逍,于征磊,刘欢,马龙. 仿鲨鳃扰流结构的过渡段换热表面优化设计[J]. 吉林大学学报(工学版), 2018, 48(6): 1793-1798. |

| [9] | 宫亚峰, 王博, 魏海斌, 何自珩, 何钰龙, 申杨凡. 基于Peck公式的双线盾构隧道地表沉降规律[J]. 吉林大学学报(工学版), 2018, 48(5): 1411-1417. |

| [10] | 梁晓波, 蔡中义, 高鹏飞. 夹芯复合板柱面成形的数值模拟及试验[J]. 吉林大学学报(工学版), 2018, 48(3): 828-834. |

| [11] | 刘纯国, 刘伟东, 邓玉山. 多点冲头主动加载路径对薄板拉形的影响[J]. 吉林大学学报(工学版), 2018, 48(1): 221-228. |

| [12] | 吕萌萌, 谷诤巍, 徐虹, 李欣. 超高强度防撞梁热冲压成形工艺优化[J]. 吉林大学学报(工学版), 2017, 47(6): 1834-1841. |

| [13] | 付文智, 刘晓东, 王洪波, 闫德俊, 刘晓莉, 李明哲, 董玉其, 曾振华, 刘桂彬. 关于1561铝合金曲面件的多点成形工艺[J]. 吉林大学学报(工学版), 2017, 47(6): 1822-1828. |

| [14] | 王宏朝, 单希壮, 杨志刚. 地面效应模拟对环境风洞中车辆冷却系统试验影响的数值模拟[J]. 吉林大学学报(工学版), 2017, 47(5): 1373-1378. |

| [15] | 寇淑清, 宋玮峰, 石舟. 36MnVS4连杆裂解加工模拟及缺陷分析[J]. 吉林大学学报(工学版), 2017, 47(3): 861-868. |

|

||