吉林大学学报(工学版) ›› 2023, Vol. 53 ›› Issue (5): 1282-1288.doi: 10.13229/j.cnki.jdxbgxb.20210920

• 车辆工程·机械工程 • 上一篇

搭接焊缝对铝合金焊接结构轻量化设计的影响

陈鑫1( ),张冠宸1,赵康明1,王佳宁1,杨立飞1,司徒德蓉2

),张冠宸1,赵康明1,王佳宁1,杨立飞1,司徒德蓉2

- 1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022

2.广西科技大学 机械与交通工程学院,广西 柳州 545006

Influence of lap welds on the lightweight design of welded aluminum structures

Xin CHEN1( ),Guan-chen ZHANG1,Kang-ming ZHAO1,Jia-ning WANG1,Li-fei YANG1,De-rong SITU2

),Guan-chen ZHANG1,Kang-ming ZHAO1,Jia-ning WANG1,Li-fei YANG1,De-rong SITU2

- 1.State Key Laboratory of Automobile Simulation and Control,Jilin University,Changchun 130022,China

2.School of Mechanical and Traffic Engineering,Guangxi University of Science and Technology,Liuzhou 545006,China

摘要:

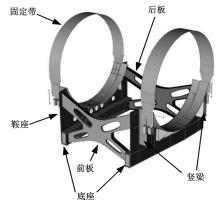

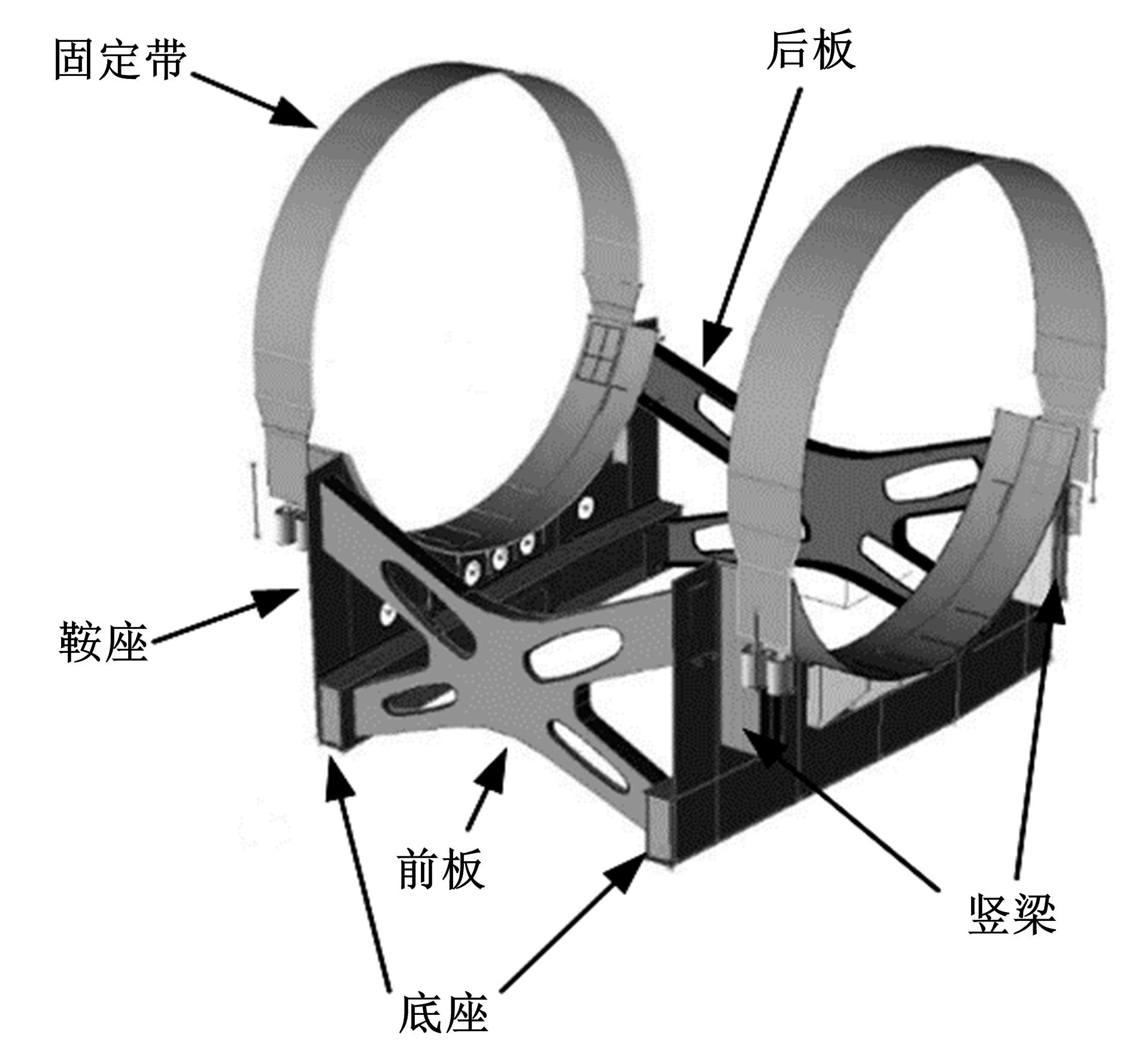

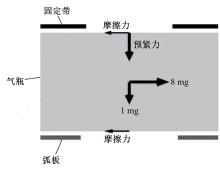

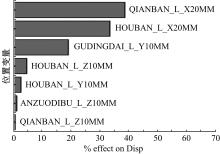

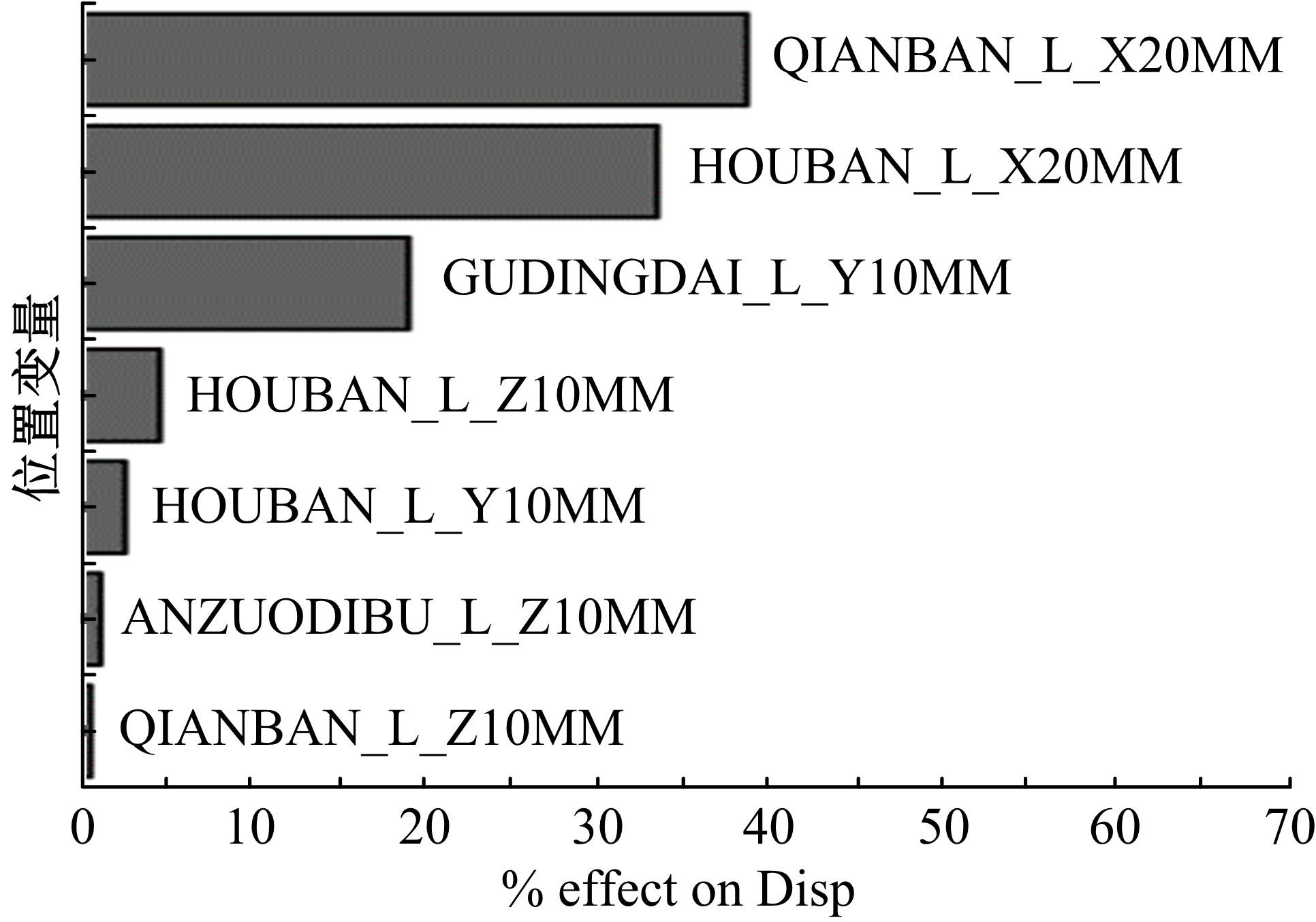

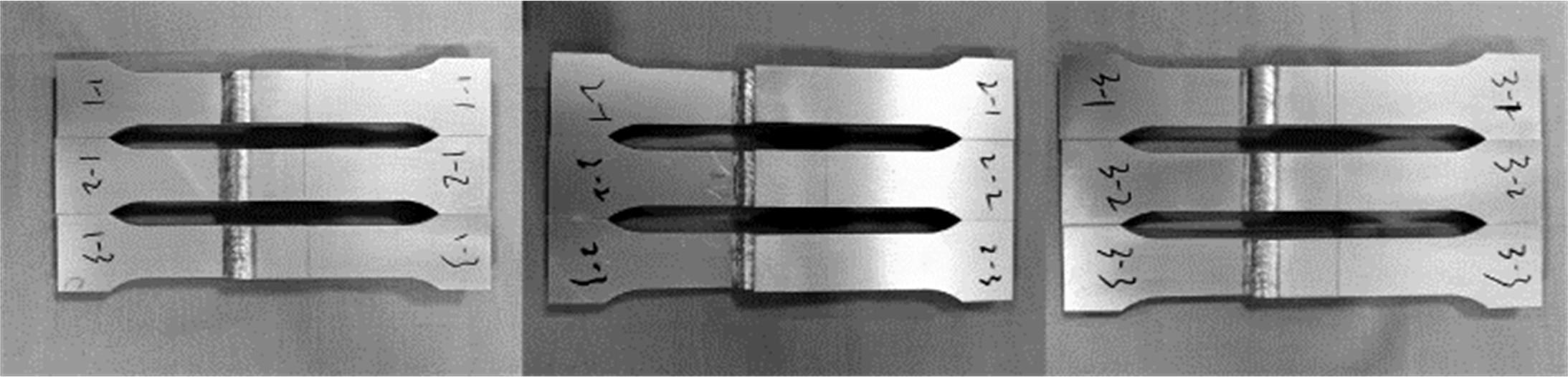

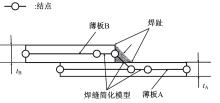

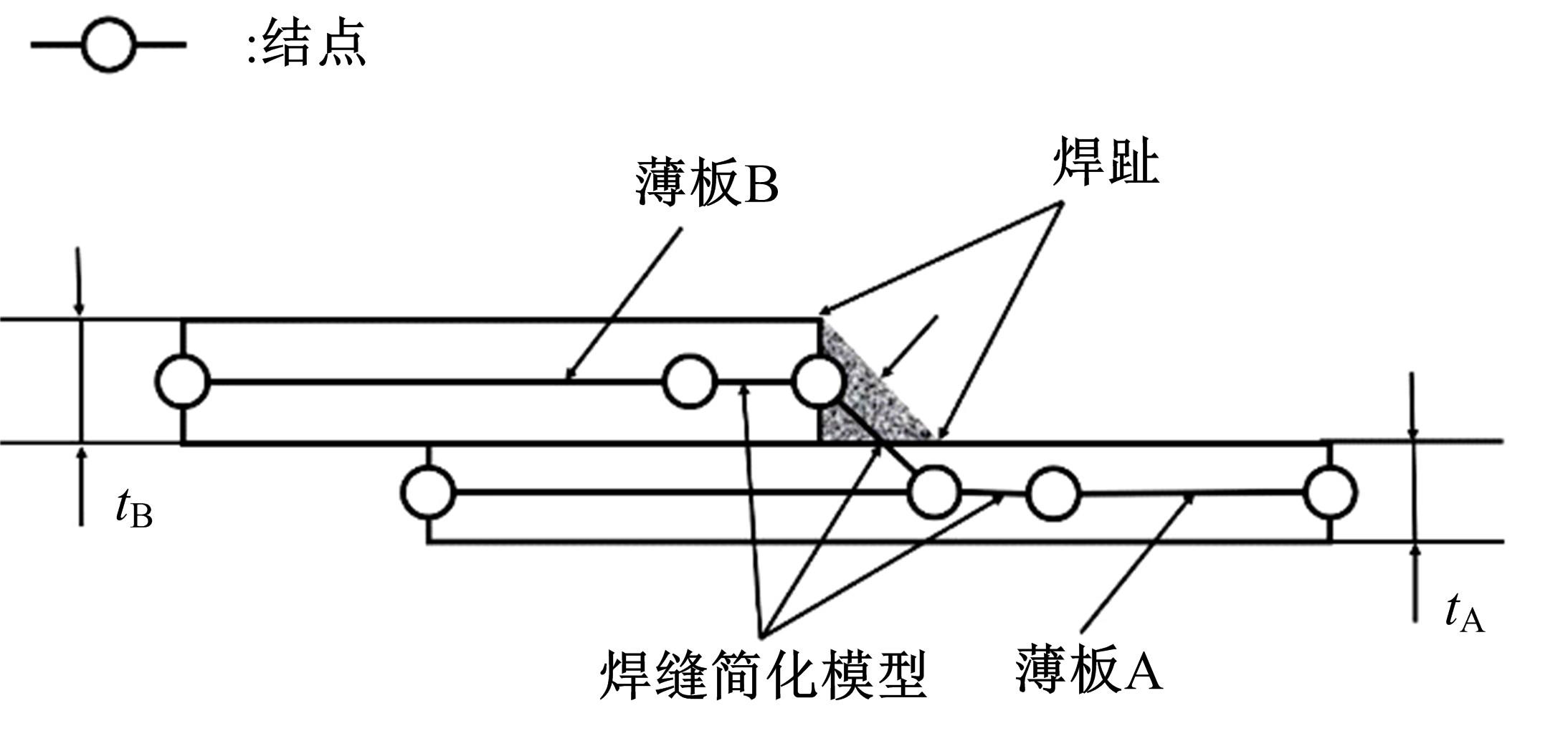

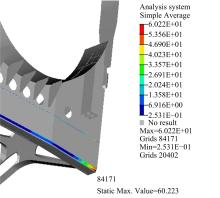

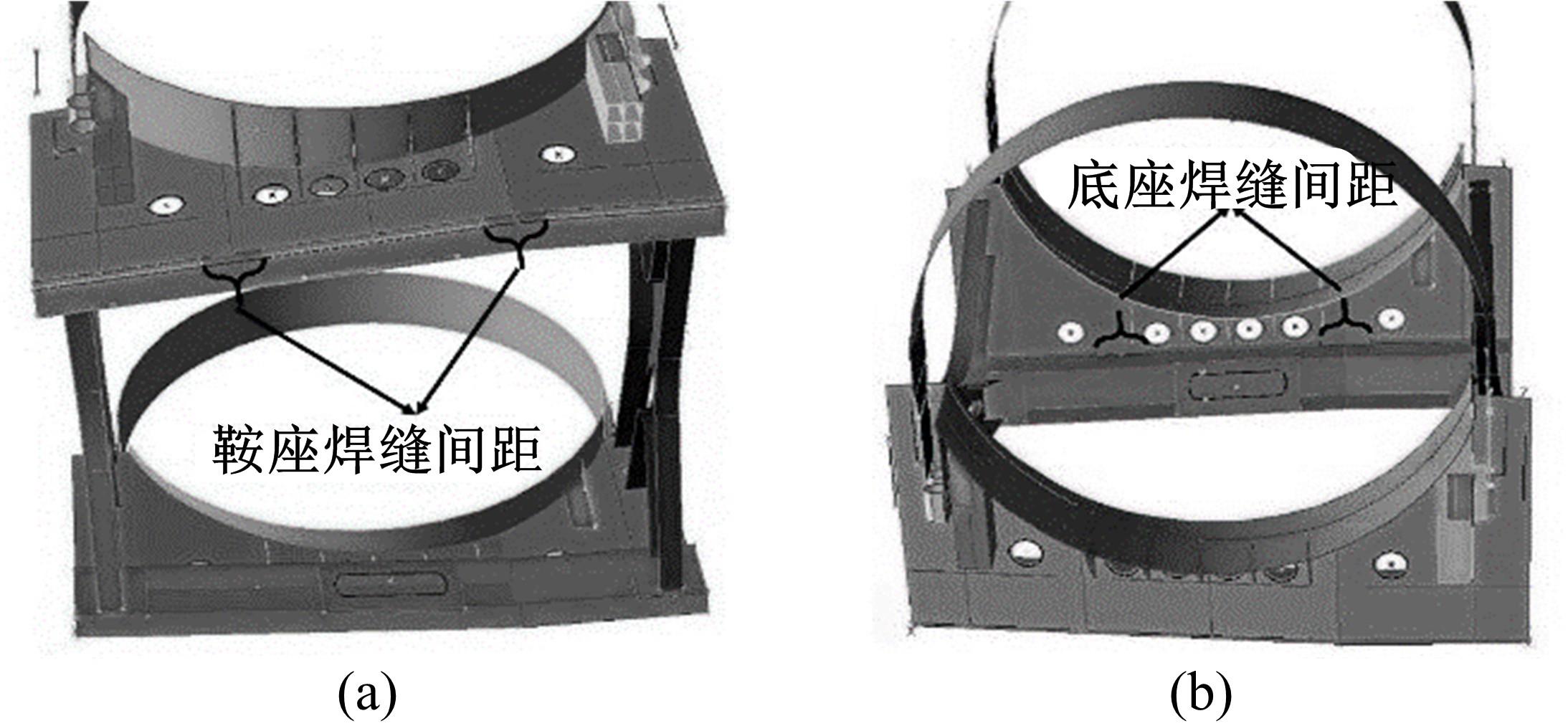

为研究熔化极惰性气体保护焊(MIG焊)搭接焊缝的引入对铝合金焊接结构轻量化设计结果的影响,根据焊缝拉伸试验建立了焊缝的壳单元等效模型,并将其嵌入到基于结构参数化模型多目标优化的轻量化设计方法中。结果表明:在考虑焊缝影响后,设计结果满足目标需求并且更接近工程实际,同时还实现了焊缝处应力的合理分布以及更理想的焊缝布局,但质量有所增加。因此,考虑了MIG焊搭接焊缝影响的铝合金焊接结构轻量化设计具有更好的工程实际应用意义。

中图分类号:

- U46

| 1 | Palani P K, Murugan N. Selection of parameters of pulsed current gas metal arc welding[J]. Journal of Materials Processing Technology,2006,172(1):1-10. |

| 2 | Kah P, Hiltunen E, Martikainen J. Sensing in aluminum alloy welding[J]. Adv Mater Res-Switz, 2014, 849: 291-287. |

| 3 | 吕天佟, 王登峰, 王传青. 隐式参数化白车身多目标协同优化设计[J]. 北京理工大学学报, 2019, 39(5): 447-453. |

| Lv Tian-tong, Wang Deng-feng, Wang Chuan-qing. Multi-objective lightweight collaborative optimization and design for latent parametric BIW structure[J]. Journal of Beijing University of Technology, 2019, 39(5): 447-453. | |

| 4 | 陈鑫, 胡翠松, 宁厚于, 等. SUV白车身隐式参数化建模及多性能优化轻量化[J]. 吉林大学学报: 工学版, 2016, 46(6): 1780-1785. |

| Chen Xin, Hu Cui-song, Ning Hou-yu, et al. Implicit parameterization modeling and multi-performance lightweight optimization for SUV body-in-white[J]. Journal of Jilin University(Engineering and Technology Edition), 2016, 46(6): 1780-1785. | |

| 5 | Hilmann J, Paas M, Haenschke A, et al. Automatic concept model generation for optimisation and robust design of passenger cars[J]. Advances in Engineering Software, 2007, 38(11/12): 795-801. |

| 6 | Rayamajhi M, Hunkeler S, Duddeck F. Geometrical compatibility in structural shape optimisation for crashworthiness[J]. International Journal of Crashworthiness, 2014, 19(1): 42-56. |

| 7 | Shi Y, Lin Z, Zhu P, et al. Impact modeling of the weld line of tailor-welded blank[J]. Mater Design, 2008, 29(1): 232-238. |

| 8 | Xu F, Tian X, Li G. Experimental study on crashworthiness of functionally graded thickness thin-walled tubular structures[J]. Experimental Mechanics, 2015, 55(7): 1339-1352. |

| 9 | 唐辉, 门永新, 毛雪峰, 等. 基于隐式参数化的车身概念开发[J]. 汽车工程, 2014, 36(10): 1248-1253. |

| Tang Hui, Yong-xin Men, Mao Xue-feng,et al.Concept development of vehicle body based on implicit parametric technology[J]. Automotive Engineering, 2014, 36(10): 1248-1253. | |

| 10 | . 燃气汽车专用装置的安装要求中气瓶安装强度试验方法的应用 [S]. |

| 11 | 宋康, 陈潇凯, 林逸. 汽车行驶动力学性能的多目标优化[J]. 吉林大学学报: 工学版, 2015, 45(2):352-357. |

| Song Kang, Chen Xiao-kai, Lin Yi. Multi-objective optimization of vehicle ride dynamic behaviors[J]. Journal of Jilin University(Engineering and Technology Edition), 2015, 45(2): 352-357. | |

| 12 | . 钢结构焊接规范 [S]. |

| 13 | . 焊接接头拉伸试验方法 [S]. |

| 14 | . 金属材料焊缝破坏性试验 十字接头和搭接接头拉伸试验方法 [S]. |

| 15 | Fermer M, Svensson H.Industrial experiences of FE-based fatigue life predictions of welded automotive structures[J]. Fatigue & Fracture of Engineering Materials and Structures, 2001, 24(7): 489-500. |

| 16 | 陈军, 成艾国, 陈涛, 等. Beam与Solid两种点焊模拟方法对比研究[J]. 中国机械工程, 2012, 23(19): 2388-2392. |

| Chen Jun, Cheng Ai-guo, Chen Tao, et al. Comparative study of spot weld simulation method between beam and solid[J]. China Mechanical Engineering, 2012, 23(19): 2388-2392. | |

| 17 | Lin S H, Pan J, Tyan T, et al. A general failure criterion for spot welds under combined loading conditions[J]. International Journal of Solids and Structures, 2003, 40(21): 5539-5564. |

| [1] | 陈磊,王杨,董志圣,宋亚奇. 一种基于转向意图的车辆敏捷性控制策略[J]. 吉林大学学报(工学版), 2023, 53(5): 1257-1263. |

| [2] | 汪少华,储堃,施德华,殷春芳,李春. 基于有限时间扩张状态观测的HEV鲁棒复合协调控制[J]. 吉林大学学报(工学版), 2023, 53(5): 1272-1281. |

| [3] | 陈小波,陈玲. 定位噪声统计特性未知的变分贝叶斯协同目标跟踪[J]. 吉林大学学报(工学版), 2023, 53(4): 1030-1039. |

| [4] | 龙海波,杨家其,尹靓,赵学彧,向子权. 基于鲁棒优化的不确定需求下应急物资配送多目标决策模型[J]. 吉林大学学报(工学版), 2023, 53(4): 1078-1084. |

| [5] | 赵睿,李云,胡宏宇,高镇海. 基于V2I通信的交叉口车辆碰撞预警方法[J]. 吉林大学学报(工学版), 2023, 53(4): 1019-1029. |

| [6] | 杨红波,史文库,陈志勇,郭年程,赵燕燕. 基于NSGA⁃II的斜齿轮宏观参数多目标优化[J]. 吉林大学学报(工学版), 2023, 53(4): 1007-1018. |

| [7] | 何科,丁海涛,许男,郭孔辉. 基于摄像头和车道线的增强定位系统[J]. 吉林大学学报(工学版), 2023, 53(3): 663-673. |

| [8] | 朱冰,范天昕,赵健,张培兴,孙宇航. 基于危险边界搜索的自动驾驶系统加速测试方法[J]. 吉林大学学报(工学版), 2023, 53(3): 704-712. |

| [9] | 何颖,樊俊松,王巍,孙庚,刘衍珩. 无人机空地安全通信与航迹规划的多目标联合优化方法[J]. 吉林大学学报(工学版), 2023, 53(3): 913-922. |

| [10] | 田彦涛,许富强,王凯歌,郝子绪. 考虑周车信息的自车期望轨迹预测[J]. 吉林大学学报(工学版), 2023, 53(3): 674-681. |

| [11] | 高松,王玉琼,王玉海,徐艺,周英超,王鹏伟. 智能汽车纵横向整体反馈线性化控制[J]. 吉林大学学报(工学版), 2023, 53(3): 735-745. |

| [12] | 谢波,高榕,许富强,田彦涛. 低附着路况条件下人车共享转向系统稳定控制[J]. 吉林大学学报(工学版), 2023, 53(3): 713-725. |

| [13] | 田彦涛,季言实,唱寰,谢波. 深度强化学习智能驾驶汽车增广决策模型[J]. 吉林大学学报(工学版), 2023, 53(3): 682-692. |

| [14] | 张建,刘金波,高原,刘梦可,高振海,杨彬. 基于多模交互的车载传感器定位算法[J]. 吉林大学学报(工学版), 2023, 53(3): 772-780. |

| [15] | 何科,丁海涛,赖宣淇,许男,郭孔辉. 基于Transformer的轮式里程计误差预测模型[J]. 吉林大学学报(工学版), 2023, 53(3): 653-662. |

|

||