吉林大学学报(工学版) ›› 2021, Vol. 51 ›› Issue (2): 442-449.doi: 10.13229/j.cnki.jdxbgxb20191061

• 车辆工程·机械工程 • 上一篇

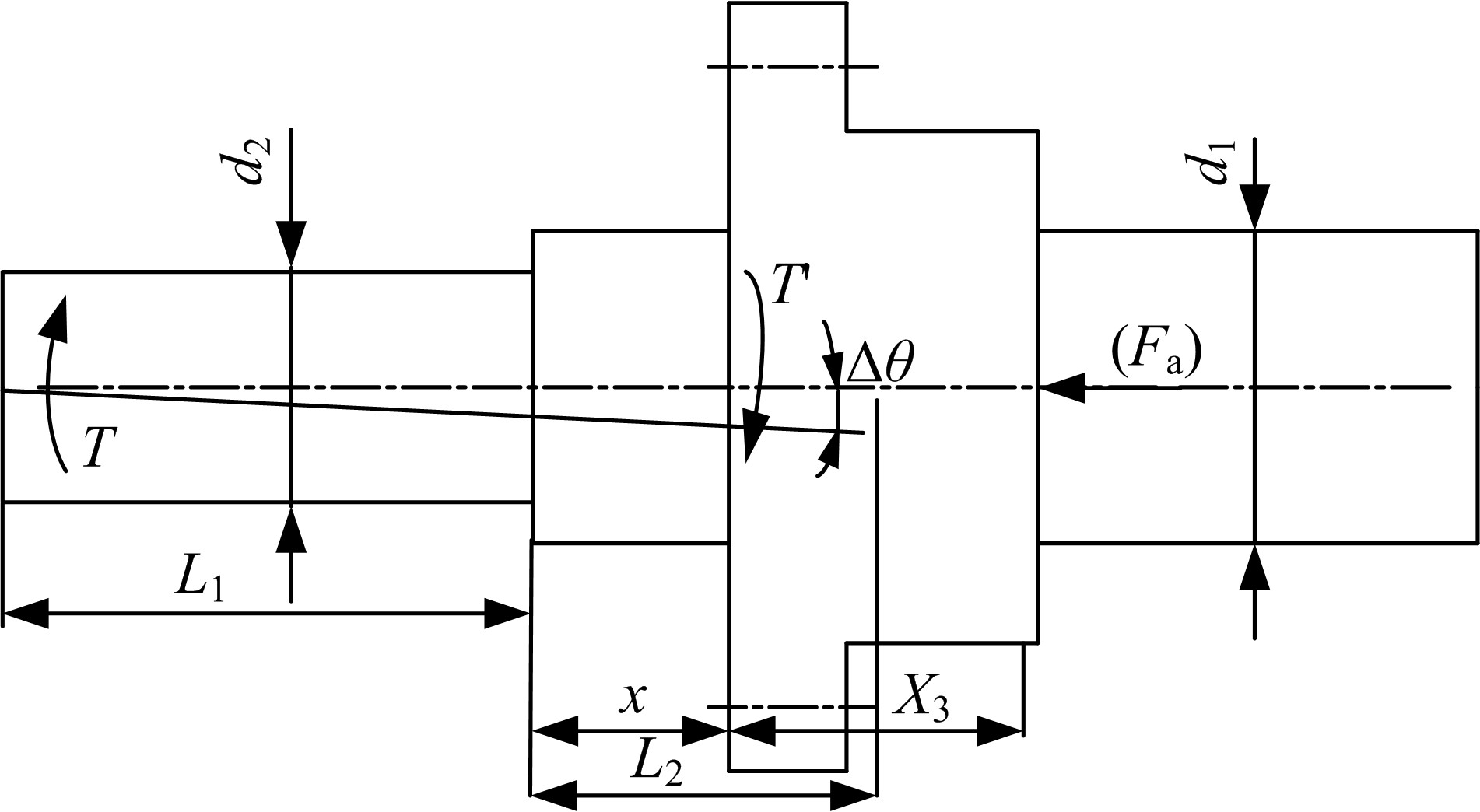

伺服电动缸传动系统刚度建模与前馈控制

翟富刚1,2,3( ),尹燕斌1,3,李超1,3,田纬1,3,乔子石1,3

),尹燕斌1,3,李超1,3,田纬1,3,乔子石1,3

- 1.燕山大学 机械工程学院,河北 秦皇岛 066004

2.南京工程学院 机械工程学院,南京 211167

3.河北省轻质结构装备设计与制备工艺技术创新中心,河北 秦皇岛 066004

Stiffness modeling and feedforward control of servo electric cylinder drive system

Fu-gang ZHAI1,2,3( ),Yan-bin YIN1,3,Chao LI1,3,Wei TIAN1,3,Zi-shi QIAO1,3

),Yan-bin YIN1,3,Chao LI1,3,Wei TIAN1,3,Zi-shi QIAO1,3

- 1.School of Mechanical Engineering,Yanshan University,Qinhuangdao 066004,China

2.Institute of Mechanical Engineering,Nanjing Institute of Technology,Nanjing 211167,China

3.Hebei Innovation Center for Equipment Lightweight Design and Manufacturing,Qinhuangdao 066004,China

摘要:

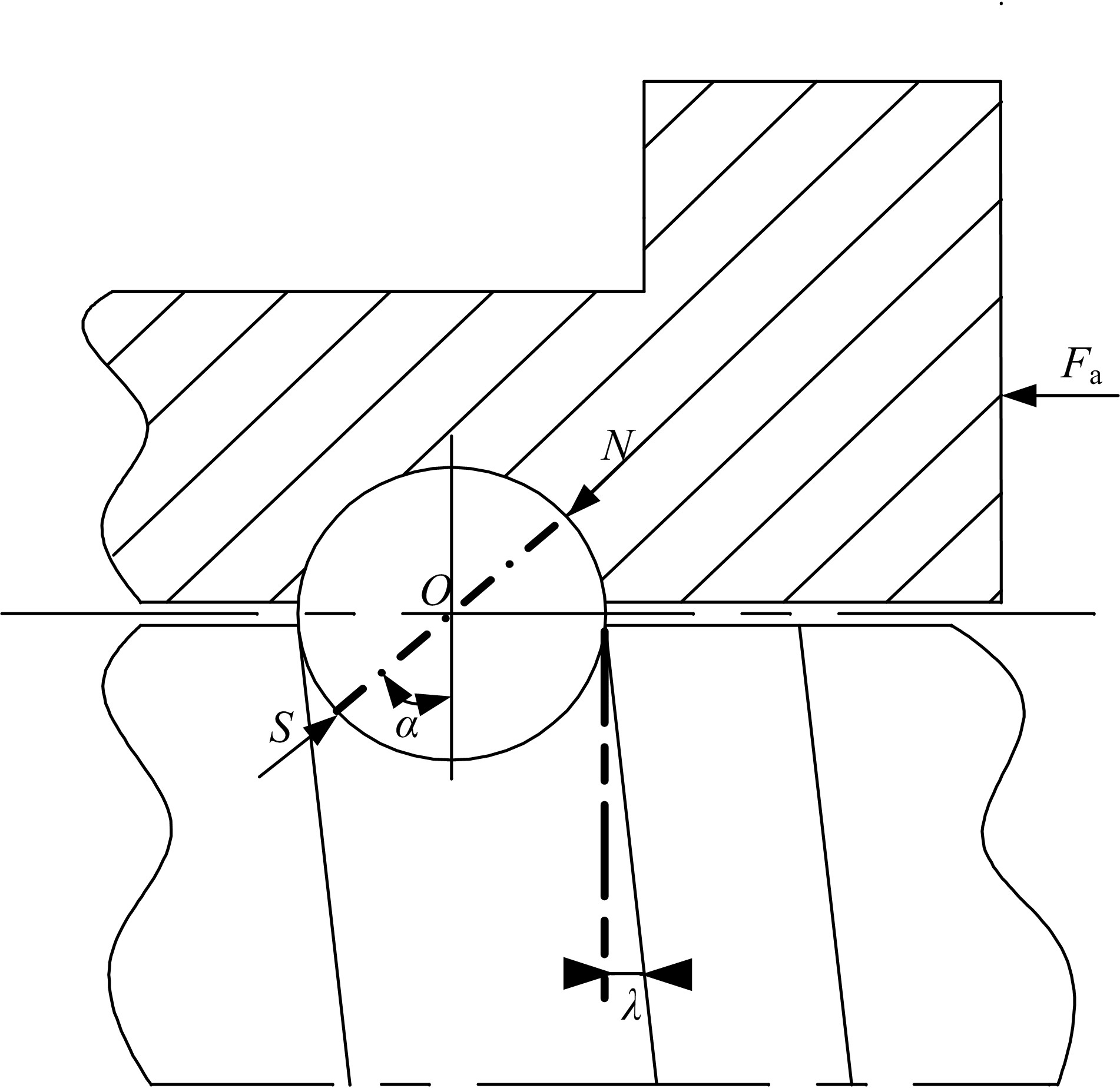

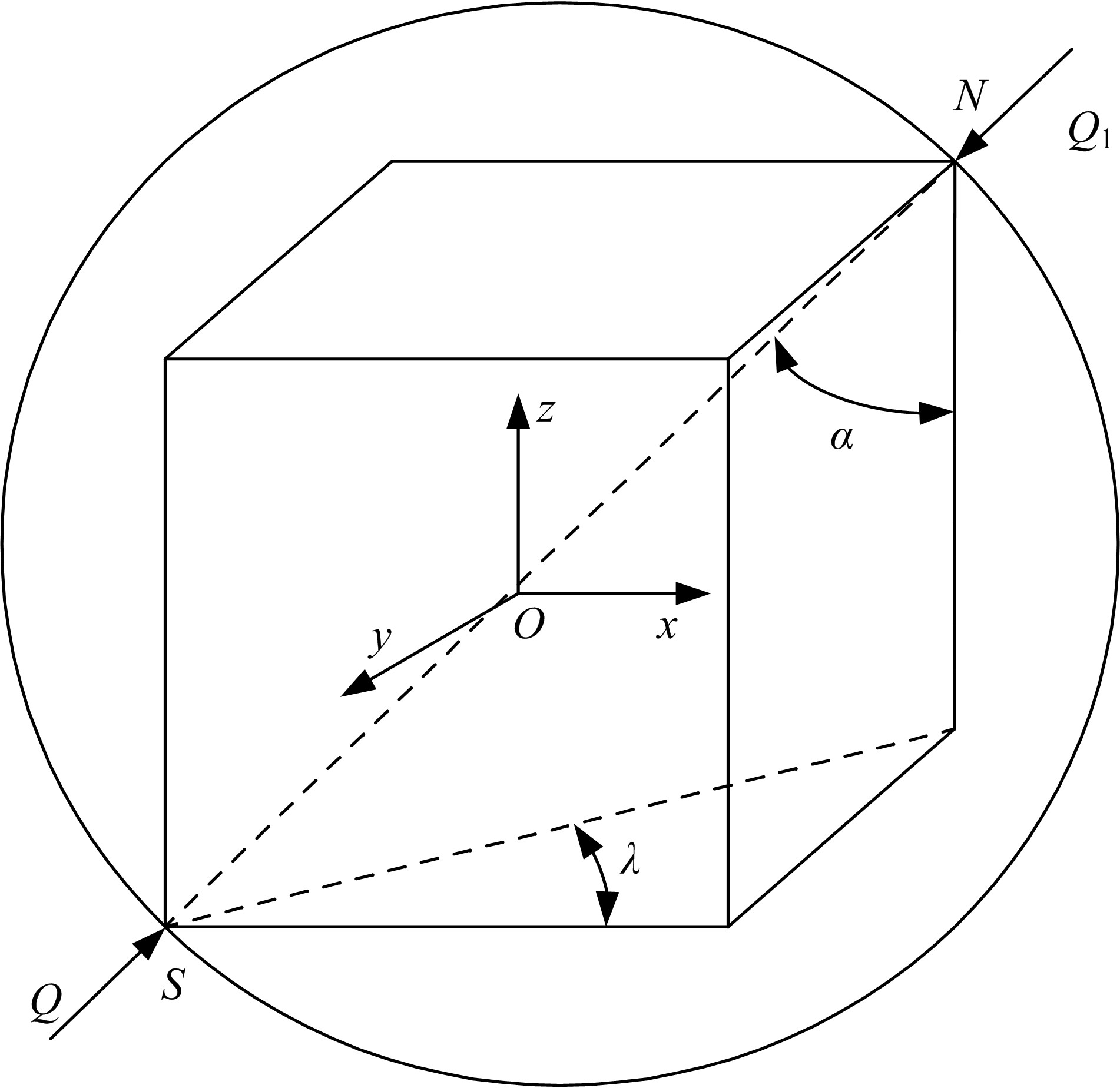

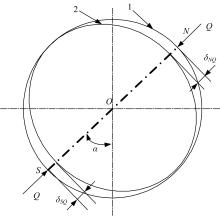

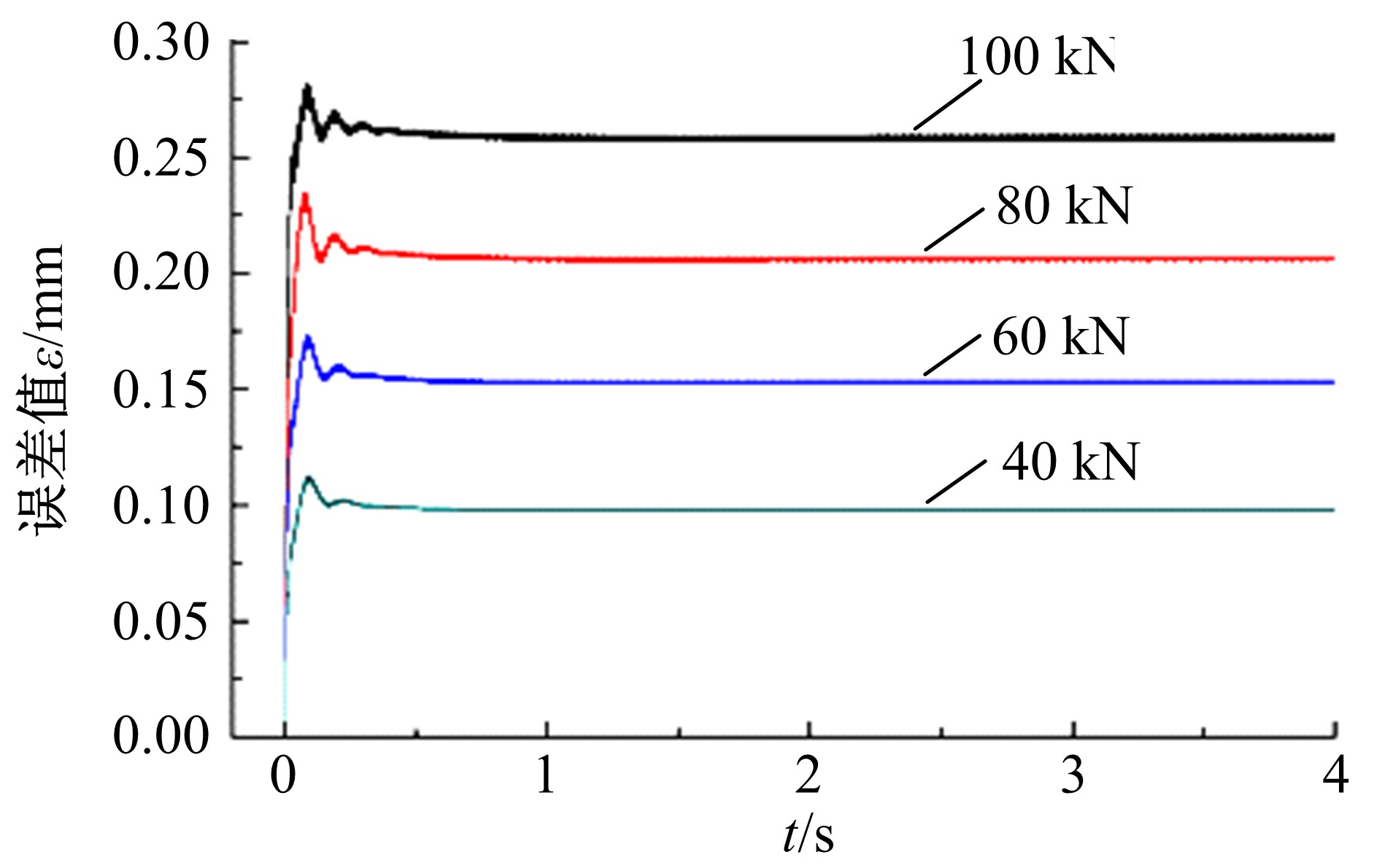

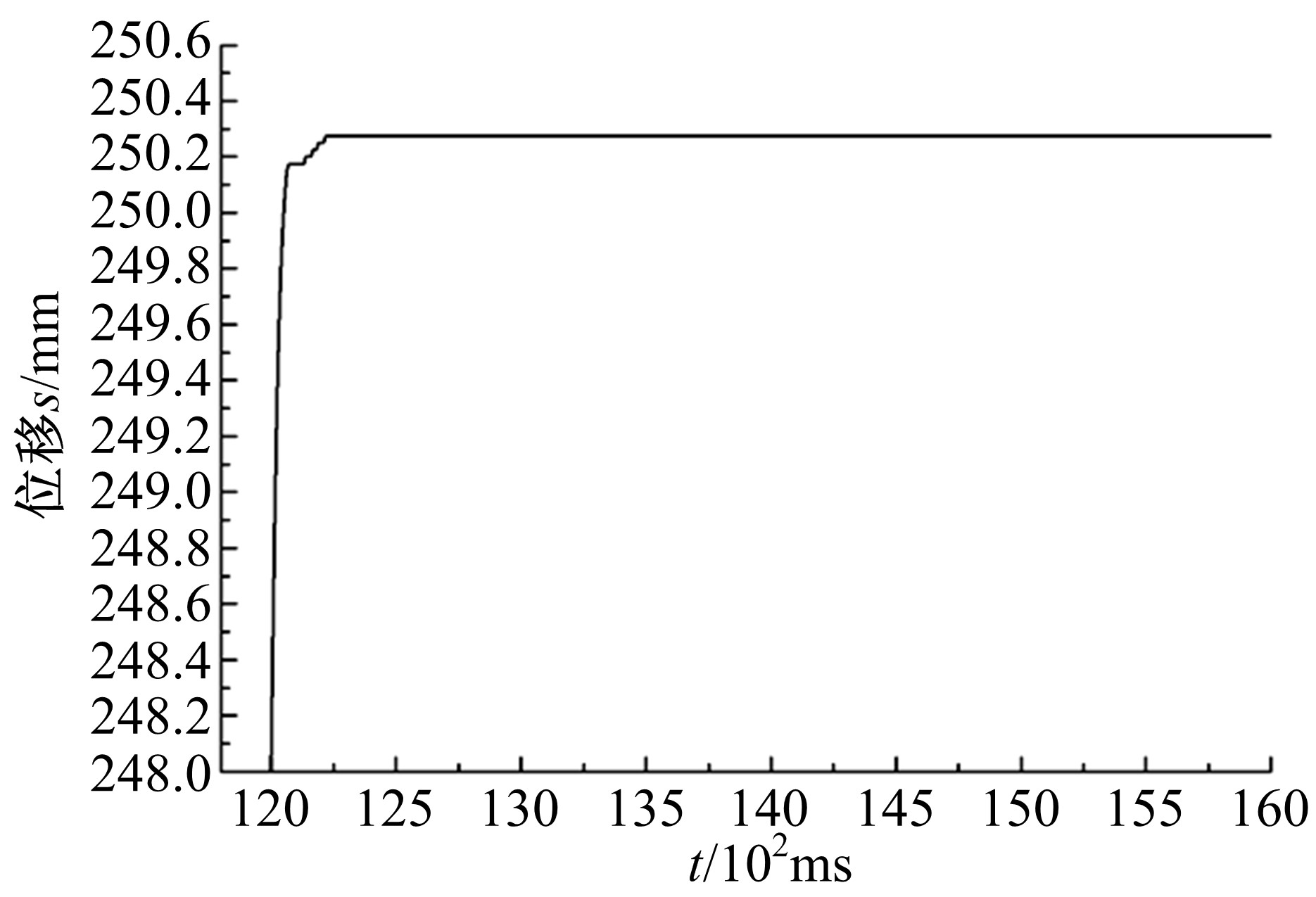

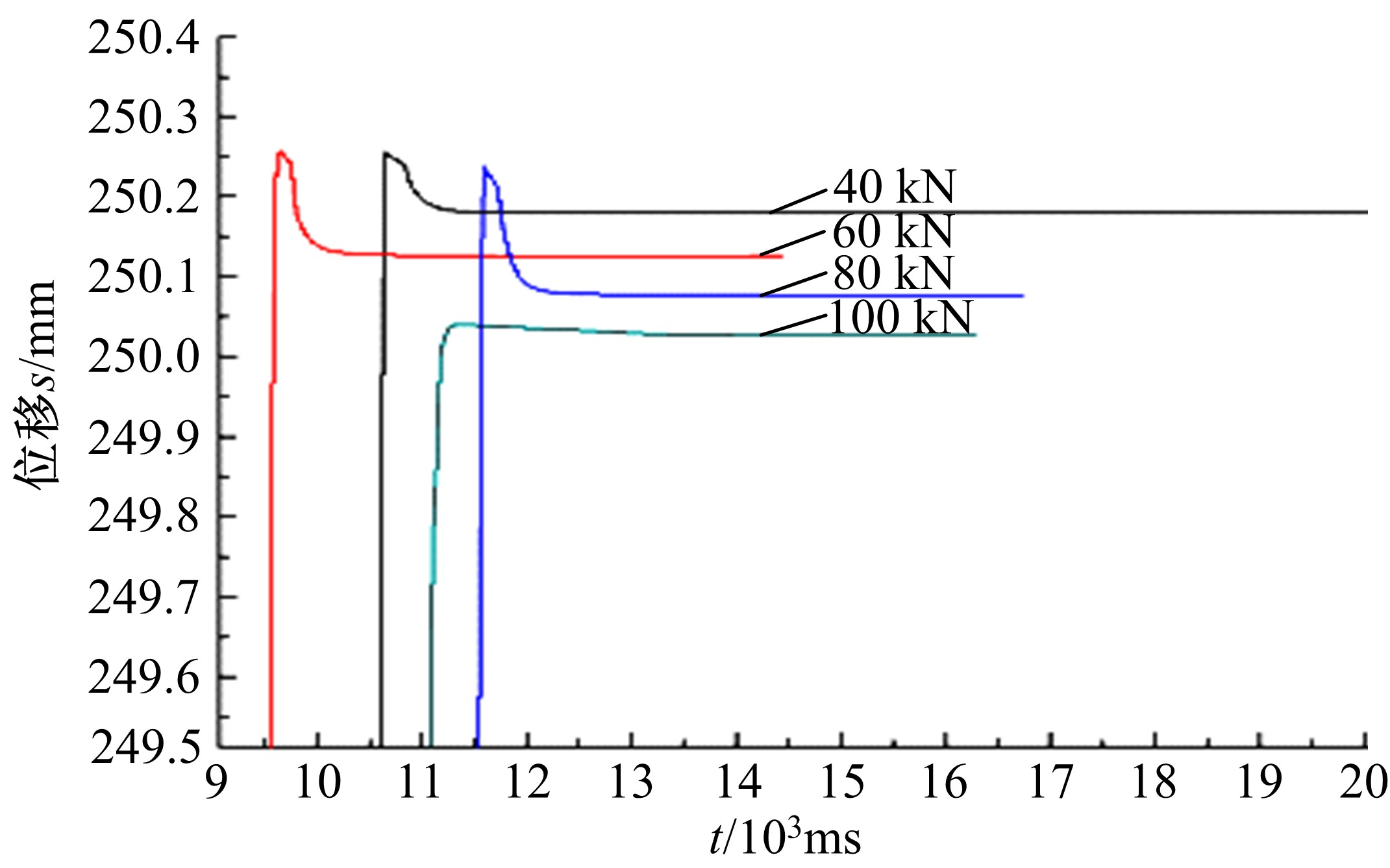

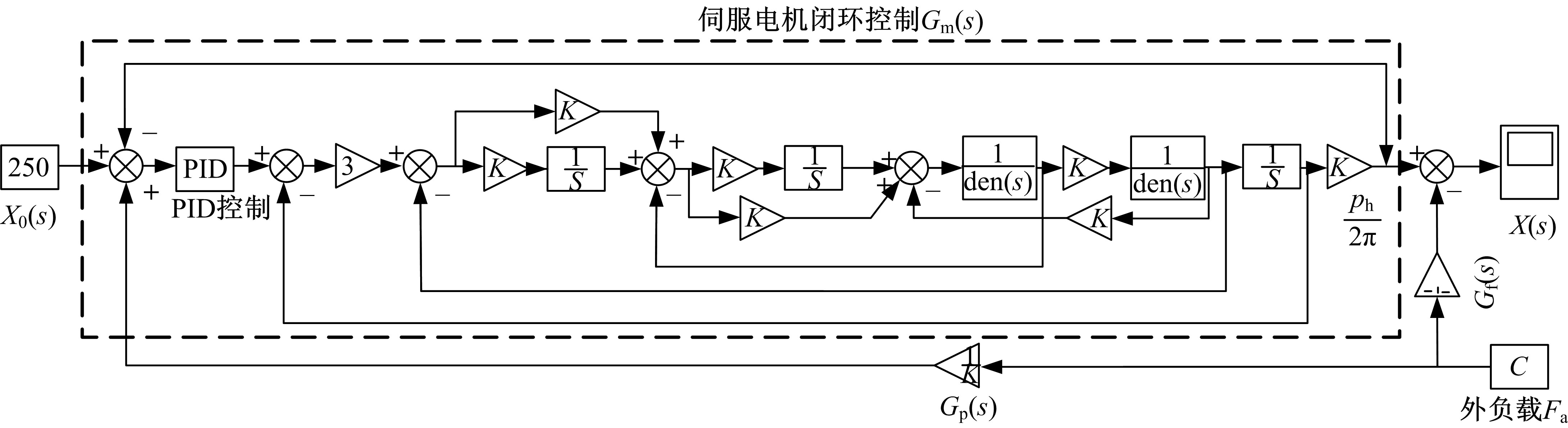

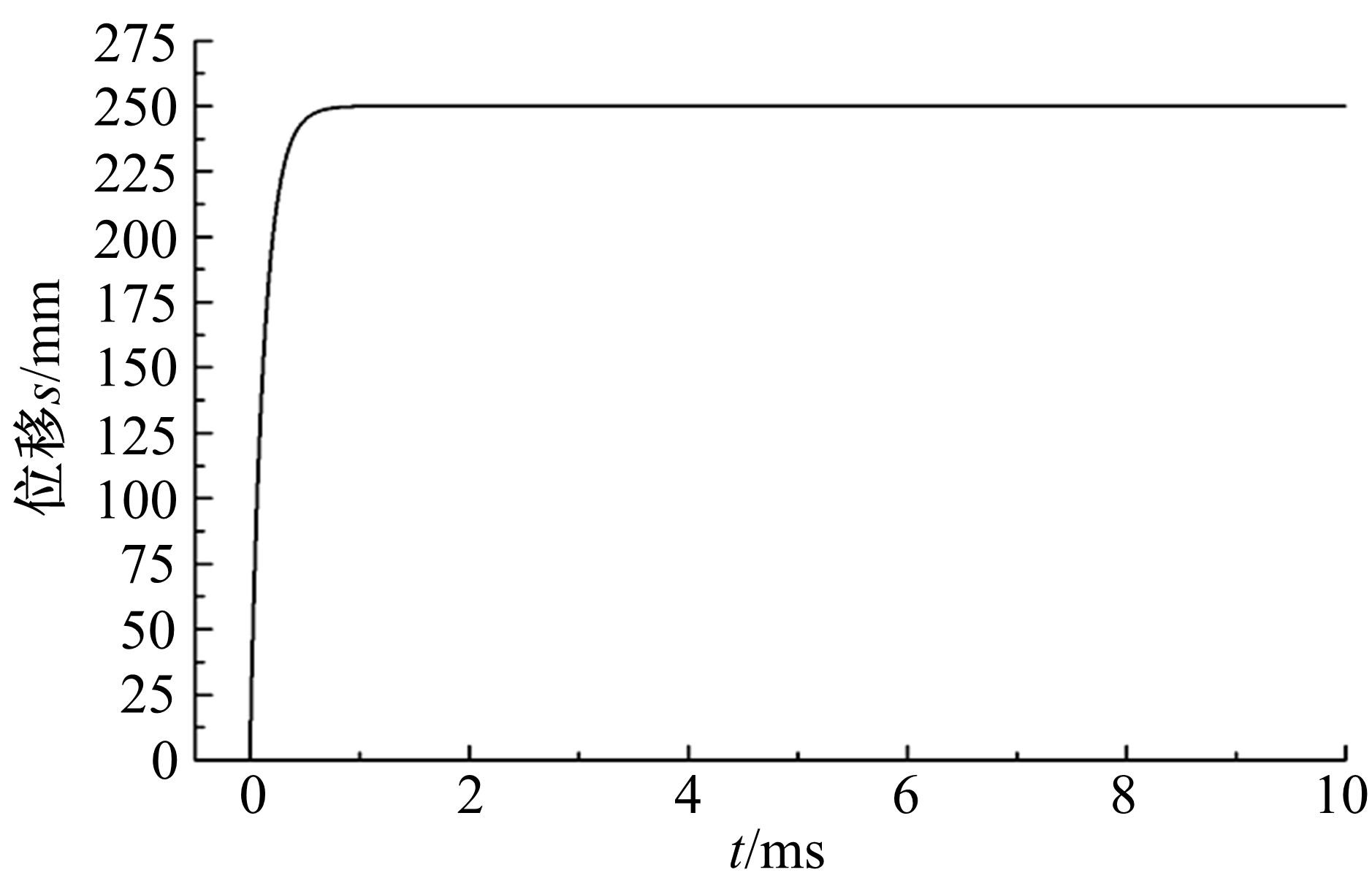

在精准控制的要求下,伺服电动缸需保证很高的定位精度,然而在重载工况下,伺服电动缸会发生较大的弹性变形,严重影响伺服电动缸的定位精度。为此,本文对伺服电动缸传动系统进行了机械刚度建模,通过实验验证刚度模型的有效性,并加入了基于刚度模型的前馈控制算法。研究结果表明:所建立的伺服电动缸传动系统刚度模型有效,加入基于刚度模型的前馈控制算法后,伺服电动缸的定位精度得到显著提高。

中图分类号:

- TH39

| 1 | 莫会成, 闵琳, 王健,等. 现代高性能永磁交流伺服系统综述(上)——永磁电机篇[J]. 伺服控制, 2014(2): 16-19. |

| Mo Hui-cheng, Min Lin, Wang Jian, et al. Overview of modern high-performance ac permanent magnet servo system (part I)——permanent magnet motor[J]. Journal of Servo Control, 2014(2): 16-19. | |

| 2 | 王帅夫, 刘景林. 基于大脑情感学习模型的步进电机控制系统[J]. 吉林大学学报: 工学版, 2014, 44(3): 765-770. |

| Wang Shuai-fu, Liu Jing-lin. Stepping motor control system based on brain emotional learning model[J]. Journal of Jilin University (Engineering and Technology Edition), 2014, 44(3): 765-770. | |

| 3 | 赵健, 邓志辉, 朱冰, 等. 面向电子机械助力制动的永磁同步电机位置伺服控制[J]. 吉林大学学报: 工学版, 2020, 50(3): 834-841. |

| Zhao Jian, Deng Zhi-hui, Zhu Bing, et al. Position servo control of permanent magnet synchronous motor for electro-mechanical brake booster[J]. Journal of Jilin University (Engineering and Technology Edition), 2020, 50(3): 834-841. | |

| 4 | Furukawa K, Takagi S. Electric cylinder and electric cylinder system: United States, 14/110870[P]. 2017-04-04.. |

| 5 | 夏占, 白韬光, 袁航. 行星滚柱丝杠90 kN电动缸整机模态与轴向静刚度分析[J]. 船舶工程, 2019, 41(3): 82-86. |

| Xia Zhan, Bai Tao-guang, Yuan Hang. Modal and axial static stiffness analysis of the planetary roller screw 90 kN electric cylinder[J]. Journal of Ship Engineering, 2019, 41(3): 82-86. | |

| 6 | 彭富霞, 吴运新, 龚海, 等. 中子衍射谱仪用二级电动缸的传动刚度特性分析[J]. 机械传动, 2015, 39(12): 111-115. |

| Peng Fu-xia, Wu Yun-xin, Gong Hai, et al. Drive rigidity characteristic analysis of telescopic electric cylinder used in neutron spectrometer[J],. Journal of Mechanical Transmission, 2015, 39(12): 111-115. | |

| 7 | 邓飙, 张潇, 郭君斌, 等. 双电动缸起竖设备同步控制策略仿真研究[J]. 机床与液压, 2016, 44(9): 123-128. |

| Deng Biao, Zhang Xiao, Guo Jun-bin, et al. Simulation on synchronization control strategy of erecting equipment with twin electric cylinders[J]. Journal of Machine Tool&Hydraulics, 2016, 44(9): 123-128. | |

| 8 | 冯虎田. 滚珠丝杠副动力学与设计基础[M].北京: 机械工业出版社, 2014. |

| 9 | 罗继伟, 罗天宇. 滚动轴承分析计算与应用[M]. 北京: 机械工业出版社, 2009. |

| 10 | 胡小英. 基于前馈和遗传算法的永磁同步电机伺服系统自抗扰研究[D]. 浙江: 浙江工业大学机械工程学院, 2018. |

| Hu Xiao-ying. Active disturbance rejection control of servo system of PMSM based on feedforward compensation and genetic algorithm[D]. Zhejiang: College of Mechanical Engineering, Zhejiang University of Technology, 2018. | |

| 11 | Huang H, Zheng X T, Li W P. Design and feedforward control of large-rotation two-axis scan mirror assembly with MEMS sensor integration[J]. Chinese Journal of Aeronautics, 2019, 32(8): 1912-1922. |

| [1] | 李志军,刘浩,张立鹏,李振国,邵元凯,李智洋. 过滤壁结构对颗粒捕集器深床过滤影响的模拟[J]. 吉林大学学报(工学版), 2021, 51(2): 422-434. |

| [2] | 赵庆武,程勇,杨雪,王宁. 高重频纳秒脉冲放电点火系统设计[J]. 吉林大学学报(工学版), 2021, 51(2): 414-421. |

| [3] | 王忠,李游,张美娟,刘帅,李瑞娜,赵怀北. 柴油机排气阶段颗粒碰撞过程动力学特征分析[J]. 吉林大学学报(工学版), 2021, 51(1): 39-48. |

| [4] | 胡云峰,丁一桐,赵志欣,蒋冰晶,高金武. 柴油发动机燃烧过程数据驱动建模与滚动优化控制[J]. 吉林大学学报(工学版), 2021, 51(1): 49-62. |

| [5] | 陈学深,陈涛,武涛,马旭,曾令超,陈林涛. 覆草冬种马铃薯收获机稻草分离机构设计与试验[J]. 吉林大学学报(工学版), 2020, 50(2): 749-757. |

| [6] | 王建,许鑫,顾晗,张多军,刘胜吉. 基于排气热管理的柴油机氧化催化器升温特性[J]. 吉林大学学报(工学版), 2020, 50(2): 408-416. |

| [7] | 宋昌庆,陈文淼,李君,曲大为,崔昊. 不同当量比下单双点火对天然气燃烧特性的影响[J]. 吉林大学学报(工学版), 2019, 49(6): 1929-1935. |

| [8] | 朱一骁,何小民,金义. 联焰板宽度对单凹腔驻涡燃烧室流线形态的影响[J]. 吉林大学学报(工学版), 2019, 49(6): 1936-1944. |

| [9] | 刘长铖,刘忠长,田径,许允,杨泽宇. 重型增压柴油机燃烧过程中的缸内㶲损失[J]. 吉林大学学报(工学版), 2019, 49(6): 1911-1919. |

| [10] | 胡潇宇,李国祥,白书战,孙柯,李思远. 考虑加热面粗糙度和材料的沸腾换热修正模型[J]. 吉林大学学报(工学版), 2019, 49(6): 1945-1950. |

| [11] | 杨成,赵永胜,刘志峰,蔡力钢. 基于多尺度理论的栓接结合部动力学建模[J]. 吉林大学学报(工学版), 2019, 49(4): 1212-1220. |

| [12] | 王德军,吕志超,王启明,张建瑞,丁建楠. 基于EKF及调制傅式级数的缸压辨识[J]. 吉林大学学报(工学版), 2019, 49(4): 1174-1185. |

| [13] | 臧鹏飞,王哲,高洋,孙晨乐. 直线电机/发动机系统稳态运行综合控制策略[J]. 吉林大学学报(工学版), 2019, 49(3): 798-804. |

| [14] | 贾拓,赵丁选,崔玉鑫. 铰接式装载机倾翻预警方法[J]. 吉林大学学报(工学版), 2018, 48(6): 1762-1769. |

| [15] | 董伟,宋佰达,邱立涛,孙昊天,孙平,蒲超杰. 直喷汽油机暖机过程中两次喷射比例对燃烧和排放的影响[J]. 吉林大学学报(工学版), 2018, 48(6): 1755-1761. |

|

||